近年来,对电机,尤其是用于关键定位应用的电机提出了更高的精度、可靠性和安全性要求。此类系统通常使用带有编码器反馈的伺服电机和备用电池,使其能够执行闭环绝对控制。根据这些要求,开发了无电池、多旋转绝对式机械编码器。闭环系统 AlphaStep AZ 系列采用这种类型的传感器,目前已上市。

一、简介

Oriental Motor 创造了即使主电源突然关闭也能保留定位信息的产品。有了这种内置的能力,在系统内保留信息可以减少传感器并提高可靠性。该系统还集成了监控电机和驱动器的能力以及安全标准功能。历史上,机械传感器的结构非常复杂。它们价格昂贵且体积大。由于这些原因,即使在今天,主流传感器仍然是电池备份系统,这在绝对系统中很常见。对于基于电池的系统,失去主电源后定位信息的保留时间在很大程度上取决于电池的容量。电池维护也是一个问题,因为电池会耗尽,需要更换和妥善处置。这些问题的解决方案现在可以在一个强大、高度可靠的系统中找到,无论电源何时关闭,例如在安全情况下或在海外运输设备时,该系统都会提供反馈。此功能消除了对电池、附加传感器和复杂布线的需要,并为当今先进设备所需的长期服务提供了信心。

Oriental Motor开始设计采用高精度树脂零件的机构,同时着重于紧凑的机身方面。Oriental Motor通过内置近年来飞速发展的磁传感器,成功开发了小型且价格合理的多旋转绝对式编码器(专利申请中)。这称为“机械绝对编码器”(参见图 1),它是 AZ 系列电机和驱动器组合的特色,是齿轮或执行器解决方案的一部分。

AZ系列搭载机械式绝对式编码器,不仅继承了alpha step的“免调谐”、“高效”等特点,还实现了无电池多转绝对式系统(见图2).

2. 机械式绝对传感器:位置检测原理及结构

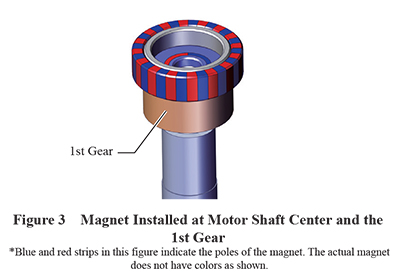

机械式绝对编码器通过在电机轴的中心安装磁铁,在磁铁正上方的电路板上安装磁传感器,检测 1 转(360°)以内的坐标。这种特殊的磁铁在中心有 2 个磁极,在外边缘有多个磁极(参见图 3)。通过读取中心和外边缘的磁极产生的磁通量方向和相位差来检测坐标。这是为了计算准确的位置坐标。

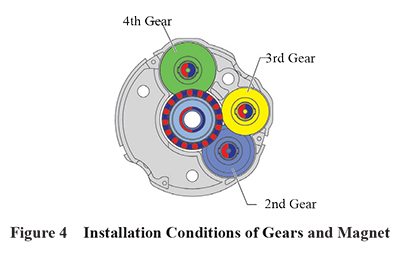

总共有 4 个包含磁铁的齿轮,其配置方式为第 1 齿轮驱动第 2 和第 4 齿轮,而第 2 齿轮驱动第 3 齿轮(参见图 4)。

每个齿轮由不同的齿数组成,因此,每次电机轴旋转时,齿轮之间的相位差都会发生变化。利用齿数比产生的相位差,以1齿(1齿)为单位检测齿轮相位差。基于相位差的组合,计算多旋转坐标(参见图5)。

只要在 1 个间距以内,就可以检测到反向间隙。然而,除了间隙之外,坐标检测的误差可能是由于多个磁铁彼此放置得太近时磁力的干扰,或者是零件精度故障引起的。考虑到这些方面,齿隙的设计值甚至小于齿轮的 1 个齿距。

所有齿轮的相位差设计为在旋转 1,800 次后恢复到初始状态。利用此功能,机械式绝对传感器可以检测最多 1,800 圈的多圈坐标。可检测多旋转坐标的1,800转数是Oriental Motor产品齿轮比变化的共同倍数,因此可以轻松控制齿轮箱输出轴的坐标。

下面举例进一步说明多转检测原理: 假设驱动侧齿轮有9个齿,非驱动侧齿轮有10个齿。传动侧齿轮每转一圈,非传动侧齿轮转324°,即少36°(360°/10),为一个齿的角度。重复旋转时,这些齿轮的定位关系每旋转36°,旋转10圈后又回到初始状态。

使用这些齿轮的组合时,可以检测10圈的多圈坐标。从几个齿轮的相位差检测多转坐标的原理类似于时钟的时针、分针、秒针的角度(相位差)组合来计时的原理。

由于以下原因,树脂材料用于齿轮和编码器外壳:

机械绝对编码器采用磁铁和磁传感器。 如果将磁性材料用于该结构,它们会干扰磁通量的方向,因此位置检测变得非常困难。由于树脂是非磁性材料,因此不会影响检测精度。

树脂具有自润滑特性,耐磨性和耐磨性极佳。

与贵金属材料相比,树脂可以使包括编码器在内的电机质量变轻,齿轮机构的转动惯量变小。

为了使编码器本身紧凑,其结构设计使安装有磁性编码器的电路板更靠近齿轮机构。使用导电材料时,如果产生摩擦粉尘,可能会导致电路短路。

当试图防止摩擦灰尘进入电路时,结构会变得过于复杂,导致零件成本增加和生产率恶化。

3.机械编码器的耐用性

如前所述,机械式绝对编码器通过采用齿轮机构来利用多旋转位置检测。机械绝对值编码器中的齿轮通过在齿轮之间产生相位差来实现多旋转位置检测的目的,而不是用于动力传递的目的。因此,它们几乎没有负载驱动。这些齿轮的材质使用了具有自润滑性、耐磨损性优异的树脂和树脂专用润滑脂,具有高耐久性。

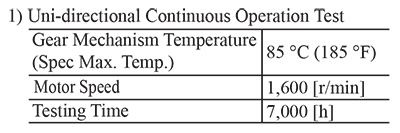

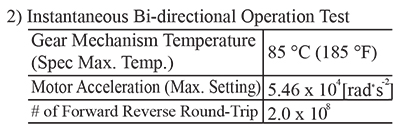

从耐磨性和耐冲击性的角度来看,进行了以下单向连续运行和瞬时双向运行的测试,以确认齿轮的高耐久性。

通过在上述条件下测量规定时间内的齿隙,测试齿轮的齿面磨损量。结果,没有检测到间隙随时间的恶化。

试验在上述条件下进行。与测试 1 的测试结果一样,没有检测到齿轮之间的背隙增加,或者没有检测到随时间的恶化。

4. 带机械式绝对值编码器的 AZ 系列的特点

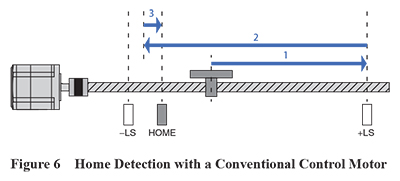

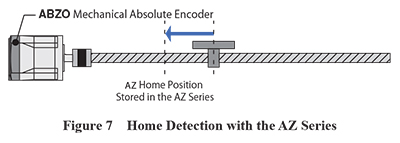

AZ系列是一款闭环步进电机套件,配备了新开发的机械绝对编码器,采用无电池多旋转绝对系统。机械绝对编码器检测绝对坐标,使电机有一个原点位置。因此,不需要进行返航操作。即使需要原点返回操作,也不需要外部传感器,因为电机有自己的原点位置。一般情况下,使用外部传感器进行高精度原点复归时,需要考虑传感器的ON/OFF检测的采样周期,以极低的速度进行。根据情况,这需要很长时间。还有,为了提高返航精度,还需要一点小匠心,比如,

使用 AZ 系列产品时,用户无需担心速度或编码器精度。原点回归运行的速度限制可以在电机可以驱动的范围内自由设定。此外,可以在保持电机定位精度的同时执行原点返回操作(参见图 7)。

此外,在传统的控制电机中,光学编码器通常用作安装在设备上的传感器(限位传感器等)。然而,空气中的油雾或灰尘有时会导致光学编码器发生故障或误识别。通过使用 AZ 系列产品,不再需要编码器,从而减少与编码器相关的故障。由于电线的消除,编码器的消除也节省了成本。不再需要为编码器接线所需的人工。使用外部编码器设置设备原位时,需要将编码器安装在目标位置,这可能需要对距离进行细微调整。相反,AZ 系列可以通过使用“Home Position Reset Function”轻松选择和设置任何给定位置作为原点位置。

5. 监控

AZ系列能够监控驾驶员和电机信息,并在需要时中继信息。监控功能可分为 3 个主要类别:驾驶员数据、操作数据和警报历史记录。

驱动器数据包含驱动器名称、序列号、电源周期计数、电源电压、通信设置甚至拨码开关设置等信息。运行数据包含与电机运动相关的信息,例如:电机位置、电机转速、电机/驱动器温度、扭矩监控器。警报历史记录数据包含故障列表、时间戳以及故障期间发生的情况的详细信息。驱动程序将提供特定信息代码,以便快速隔离问题。

通过使用驱动程序提供的可用信息,您可以监控电机并评估系统的性能。这些信息可以通过 RS-485 通信端口由 PC、HMI 或 PLC 轻松检索。

驱动器数据

AZ 系列驱动器具有内置的串行通信协议 (MODBUS RTU)。串行通信允许用户检索驱动器数据。

6.总结

AZ 系列配备了新开发的机械绝对编码器,可以使用无电池多旋转绝对系统。通过消除外部传感器和维护成本,它有助于降低用户整体设备的成本。AZ 系列能够监控驱动器和电机信息,并在需要时转发信息。这有助于定期维护,最大限度地减少代价高昂的停机时间。

要了解 AZ 系列如何让您受益,请联系我们的销售或技术支持团队了解尺寸、测试或您可能有的其他要求。

审核编辑:汤梓红

-

传感器

+关注

关注

2548文章

50660浏览量

751841 -

编码器

+关注

关注

45文章

3585浏览量

134129 -

电池

+关注

关注

84文章

10456浏览量

128958

发布评论请先 登录

相关推荐

西门子更换电机的编码器设置

增量编码器和绝对值编码器的区别

绝对值编码器结构及工作原理 绝对值编码器的信号输出及应用

绝对式编码器在焊接机器人中的应用及其带来的优势

绝对值编码器的工作原理

免电池多转绝对式机械编码器的研制

免电池多转绝对式机械编码器的研制

评论