介绍了将线性电池充电器的功耗降至最低的技术。从稳定的壁立方体开关电源开始,描述了限制线性充电电路耗散的方法。提供了电路,显示了计算,讨论了PMOS调整管的散热,并提出了合适的调整管。

介绍

单节Li+线性充电器的数据手册很少讨论功耗或如何处理散热。高输入电压和充电电流会增加调整元件必须处理的功率。本应用笔记讨论了如何在保持安全器件和系统温度限制的同时最大化充电电流。

使用正确的直流输入电源

低电压输入可降低功耗。为了给单节Li+电池充电,我们需要一个稳压良好的4.2V±1%或4.1V±1%(取决于电池化学成分)输出。输入电压需要更高,以覆盖电池正极端子和输入直流电源之间的压降。图1显示了典型充电器的这些内容。

图1.压降贡献。

Vin = Vsense + Vpmos + Vtrace + Vdiode + 4.2V

最小输入可以描述如下。

Vin(min) = Rsense × Icharge + Rds(on) × Icharge + Rtrace × Icharge + (Vthmax(d) + Rd × Icharge) + 4.2V

其中 Vdiode = Vthmax(d) + Rd × Icharge, Vthmax(d);二极管导通阈值电压,Rd;二极管串联电阻

正如我们在上式中看到的,如果充电电流(Icharge)增加,充电器需要更高的输入电压。以下是充电电流为4mA时示例电路(图500)的实际数据。

输入电压 = 0.303V(Vdiode) + 0.060V(Vsense) + 0.112V(Vpmos) + 0.000V(Vtrace) + 4.2V

输入电压 = 4.68V

肖特基二极管:Zetex ZHCS1000,

Rsense = 105mΩ,

回溯:宽 40 密耳,长 0.5 英寸,铜迹线 1 盎司。此值取决于 PCB 布局和电池触点。

由于这些数据取自一个原型,我们还应该考虑每个参数的公差。一个 5V±5% 稳压良好的开关模式 AC 适配器将提供一些裕量,以考虑容差。AC适配器不需要精确的电流限制,因为充电器具有电流控制,但AC适配器的最大电流能力必须比线性充电器的快速充电电流高200-300mA。图2所示为使用MAX5021低功耗、电流模式PWM控制器的交流适配器示例。

图2.5V/1A 交流适配器。

优化充电电流和功耗

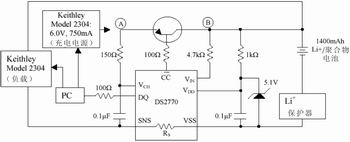

图3所示为用于测试的电路。它是一款线性充电器,充电电流为 500mA,定时器限制为 6 小时。

图3.MAX1898单节Li+线性充电器。

线性充电器的总功耗表示如下。

Pdiss = (Vin - Vbatt) × Icharge

为了确定快速充电电流,我们需要计算P-MOSFET Q1上允许的最坏情况功耗。

Q1的功耗表示如下:

Pdiss(Q1) = Vds(Q1) × Icharge

Vds(Q1) = 5V - VD1 - 充电 × RCS - Vbatt

其中VD1:D1正向压降,Rcs:内部电流检测电阻。

此外,在任何工作条件下,P-MOSFET 的结温都不应超过其最大限值 = 150°C。

Tj = Ta + RΘJA × Pdiss(Q1)

表1显示了可用于充电器的一些可能的P-MOSFET产品。尽管规格显示最大功率耗散相当高,但我们应该谨慎对待PCB安装条件。在许多 MOSFET 器件上,为封装额定值指定的“FR-1 板上 2 in_ 4oz Cu 焊盘”对于许多应用来说可能并不现实。相反,以下设计过程会产生更实际的结果。

| Package | Pd, 最大功率耗散 | RΘJA, RΘJC, RΘCA 热阻 | 印刷电路板安装 | |

|

FAIRCHILD FDC636P |

SuperSot-6 | 1°C 时为 6.25W |

RΘJA= 78°C/W RΘJC= 30°C/W RΘCA= 48°C/W |

1 in_ pad of 2oz Cu on FR-4 board. |

|

0°C 时为 8.25W 0°C 时为 417.85W |

RΘJA =156°C/W RΘJC= 30°C/W RΘCA= 126°C/W |

Minimum pad of 2oz Cu on FR-4 board. | ||

|

Vishay Siliconix Si3441DV |

TSOT-6 | 1°C 时为 1.25W |

RΘJA =110°C/W RΘJC= 30°C/W RΘCA= 80°C/W |

表面安装在 1 in_ FR4 板上 |

| 0°C 时为 6.85W | ||||

|

Vishay Siliconix Si5443DC |

1206-8 芯片场效应晶体管 | 1°C 时为 3.25W |

RΘJA =95°C/W RΘJC= 20°C/W RΘCA= 75°C/W |

安装在 1 in_ FR4 板上 |

首先,我们应该找出在系统设计限制下可以获得的最佳RΘJA。RΘJA是结到外壳(RΘJC)和外壳到环境热阻(RΘCA)的总和,其中外壳热参考定义为漏极引脚的焊接安装表面。RΘJC 由设计保证,而 RΘCA 由用户的电路板设计、散热器方法和冷却系统决定。我们应该尽可能降低RΘCA。但是, 会有一些限制,例如有限的电路板空间, 没有通风, 和对PCB材料的安全要求.由于我们不能直接测量 Tj,我们可以使用 Tc 来计算 RΘCA。

Tc = Ta + RΘCA × Pdiss(Q1)

RΘCA = (Tc - Ta)/ Pdiss(Q1)

为了设计用于表面贴装PMOS FET的高效散热器,我们应该尽可能增加漏极引脚板面积。然后我们可以测量Vd-s(Q1),Icharge和Tc来计算RΘCA。如果测得的RΘCA低于我们的预期,我们应该增加漏极引脚焊盘的表面积或减小充电电流。也, 我们应该记住,Tc 不得超过 130°C 或 150°C PCB 最高工作温度, 取决于 PCB 材料.在开始之前,我们应该检查我们使用的 PCB 材料的 UL 文件编号及其最高工作温度.假设我们使用的 FR-4 双层板额定温度最高为 130°C。

如果测得的外壳温度Tc在Ta = 125°C和Pdiss(Q50) = 1mW时为800°C,

125°C = 50°C + RΘCAx800mW

RΘCA = (125°C - 50°C)/0.8W

= 93.75°C/W

如果 RΘCA = 93.75°C/W,RΘCJ = 30°C/W (TSOP-6),Ta(max)= 50°C,Tj(max) = 150°C,我们可以达到的最大功率耗散;

150°C = 50°C + 123.75°C/W × Pdiss(Q1)

最大功耗 (Q1) = 808mW

如果初始Vbatt = 3.0V,Rcs = 105mΩ,VD1 = 0.35V,Icharge = 500mA,则最坏情况Vds(Q1)最大值为;

Vds(Q1)最大值 = 5V - VD1 - 充电 × RCS - Vbatt = 1.40V

允许的最大充电电流为:

Icharge(max) = Poiseses(Q1)max/Vds(Q1)max

= 808mW/1.60V

= 505毫安

当然,随着电池电压的升高,功耗会逐渐下降。

结论

我们可以通过适当的散热方法优化直流输入源、充电电流和功耗,为单节Li+电池提供安全可靠的线性充电器。图4所示为MAX1898充电器、4.2V、900mA Li+电池和5V/1A MAX5021交流稳压适配器的实际测试结果。

-

电源

+关注

关注

185文章

17969浏览量

252898 -

二极管

+关注

关注

148文章

9859浏览量

168453 -

充电器

+关注

关注

100文章

4169浏览量

116249

发布评论请先 登录

相关推荐

加快Li+电池充电器测试

28V线性Li+电池充电器,MAX8814介绍(附资料)

简化锂离子(Li+)电池充电器测试

DS2770 Li+电池脉冲充电器与线性充电器的性

利用DS2726在充电器反接时保护Li+电池

简化锂离子(Li+)电池充电器测试

利用DS2726在充电器反接时保护Li+电池

MAX8922L 30V Li+电池线性充电器,提供GSM测

Maxim推出具有2.3A GSM测试模式的Li+电池充电器

DS2770 Li+脉冲充电器与线性充电器的充电效率和电池老化效应

带线流适配器的单节Li+底座充电器

如何最大限度地降低Li+线性充电器的功耗

如何最大限度地降低Li+线性充电器的功耗

评论