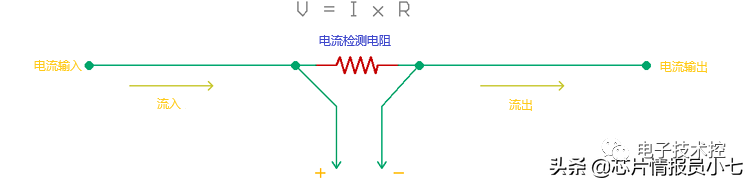

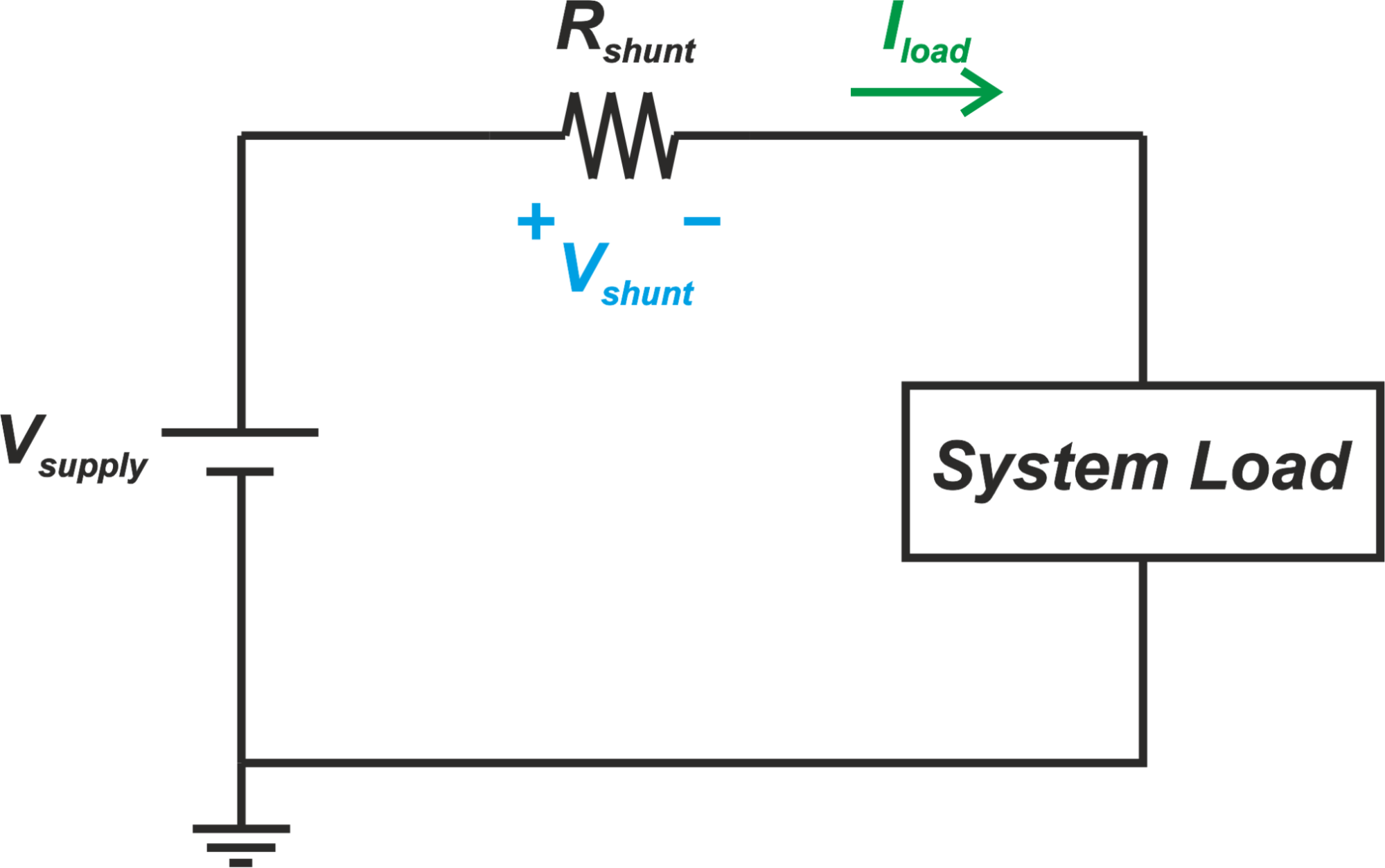

Maxim的许多电池监测器都包含用于测量电流的内部检测电阻。本应用笔记解决了电流流过检测电阻产生的自发热会导致片内温度测量不准确的问题。为确定内部检测电阻引入的自发热量而获取的数据,适用于独立器件的情况和热耦合到电池单元的器件的情况。此外,在不能容忍自热效应的情况下,提供了校正计算,可以在软件中轻松实现。

Maxim的电池管理器件可以选择将检测电阻集成到 包。虽然此功能降低了成本和电路板尺寸,但可能会担心 集成检测电阻会导致片内温度检测不准确。相反, 以下应用说明表明,产生的热量不够重要,不足以引起人们的关注 大多数应用程序。对于那些可能受到影响的应用程序,消除影响的软件解决方案是 提出。

自加热

以下数据显示了通过内部检测电阻的功耗如何加热芯片和 影响片内温度转换的精度。达拉斯半导体电池管理 产品设计允许最大持续检测电阻电流为 2 A。因此高达 2.0安培2×器件封装在工作期间可能会耗散 30mΩ 或 120 毫瓦的功率。

图 1a:检测电阻自发热,不带耦合。

图 1b:检测电阻耦合到电池时的自发热。

图1a显示了自发热对独立封装的影响,而图1b显示了 当封装热耦合到电池时得到改善。为了收集数据,将带有内部检测电阻的倒装芯片DS2760与带有内部检测电阻的TSSOP封装DS2760进行了比较。为 参考,还包括一个带有外部电阻的TSSOP DS2760。为了更准确地模拟 封闭式电池组,每个设备都封闭在容器中,以防止空气流过 包。记录每个器件的环境温度读数,电流为零 检测电阻。然后以 0.25 安培的步长增加电流,直至最大 2.0 安培。在 每一步,设备的温度都允许稳定,然后从中获取平均值读数 温度寄存器。用锂离子1尺寸的电池对图18650b重复整个过程 热耦合到带有散热器化合物的器件封装。

非热耦合器件的结果表明,倒装芯片和TSSOP经历了 在更恶劣的情况下,芯片温度分别升高30°C和20°C。这很重要 需要注意的是,其严重性远远超出了大多数手持式应用程序中的严重性。例如,GSM小区 手机电流平均只有 300 到 400 毫安,在这些情况下,温度升高将是 不超过几摄氏度。当热耦合到电池时,自发热减少 显著。典型的温度升高比非耦合器件低约75%。注意 甚至外部电阻器件也通过连接 检测 IC 的电阻。作为参考,外部电阻安装在距离DS335 mil的位置 TSSOP 的走线长度为 2760 密耳。

图 2:基于功耗的检测电阻自发热。

软件更正

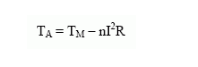

如果需要精确的温度测量,可以轻松消除自热的影响 通过系统主机执行的一些简单计算。图 2 包含的数据与 图1a,除了芯片温度升高现在与通过 检测电阻。加热和功率之间的这种线性关系可以表示如下 允许简单实现软件错误消除的公式:

地点:

TA= 实际温度

TM= 测量温度

I = 测量的平均电流

R = 检测电阻

n = 比例因子

使用的比例因子可能会有很大差异,具体取决于应用程序细节,例如封装类型、 气流、热耦合等它对给定应用的价值可以很容易地确定 实验并存储在设备EEPROM中。

总结

达拉斯半导体内部检测电阻器件的芯片自热影响最小 大多数应用程序。如果封装与电池热耦合,可以大大降低自发热, 无论如何,建议这样做,以便更准确地报告电池的温度。自加热 可以在软件中校正,用于需要非常精确的温度测量的应用。

审核编辑:郭婷

-

电池管理

+关注

关注

27文章

553浏览量

42997 -

寄存器

+关注

关注

31文章

5357浏览量

120618 -

散热器

+关注

关注

2文章

1056浏览量

37601 -

耦合器

+关注

关注

8文章

725浏览量

59762

发布评论请先 登录

相关推荐

检测电阻功耗

检测电阻功耗

评论