瓶颈是全球制造工厂中普遍存在的问题。瓶颈涉及工厂现场的任何情况,无论是人还是设备,都会降低生产率并限制流程。瓶颈可能会阻碍操作,并可能使产品面临无法按时交付的风险。

所以瓶颈分析是一种能够帮助企业识别并有效解决生产过程中的瓶颈的分析方法,它是企业制定有效生产系统的重要依据。制造行业也是如此,对于制造行业来说,瓶颈分析能够帮助企业提高整体生产效率,减少人力、物力和财力方面的投入,从而节省成本,改善企业的盈利能力。

所有生产制造设施和行业都在寻求增加正常运行时间,降低运营成本,并最终增强其设施并确保高效运营。到目前为止,瓶颈是导致项目延迟,预算显示增加的成本以及你的过程相当不可预测的最常见原因之一。

在运营管理中,尝试找到瓶颈的适当解决方案时会遇到各种挑战。由于工厂和运营经理会通过生产费用和整个生产时间直接受到此影响。

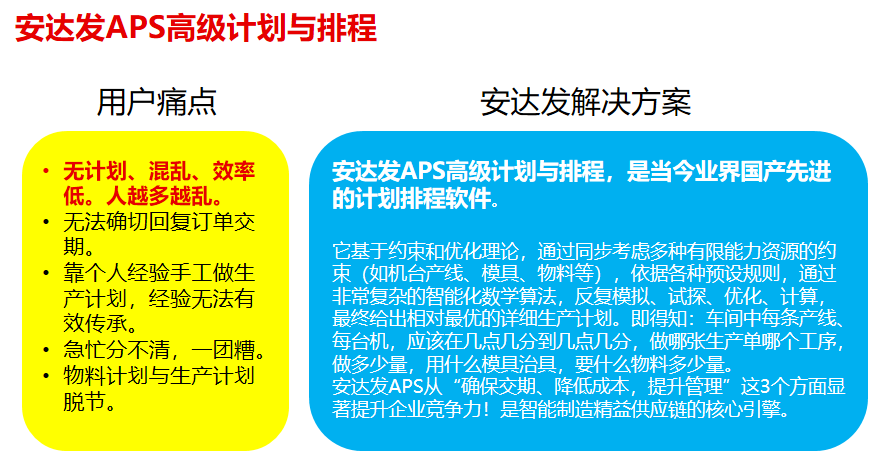

我国制造业企业的特点决定了企业经营的核心是“产品制造”。制造企业只有利用先进的内部生产计划及控制技术,才能实现外部供应链的协调与优化,才能缩短生产制造周期和采购提前期,降低库存资金占用,确保准时交货,快速响应客户的需求。因此,制造管理的水平对企业的生产成本、产品质量、产品交货期具有重要的作用。制造管理事关企业竞争力的高低,只有制造管理水平的领先,才能保证装备制造产业的领先。

当前我国的制造业仍然处于粗放型管理状态,与工业发达国家相比,表现为:

1、材料消耗、能源消耗高。

2、人均劳动生产率和设备生产率低。

3、产品质量不稳定,交货期不能保证。

如何提高制造管理水平?应该说制造管理水平的高低受制于许多因素,它是企业管理水平的全面体现。近年来,应用信息技术提高企业运营水平的理念受IT厂商的不断宣传和企业的力行实践,基本得到社会的认可。

ERP、SCM、CRM等技术也层出不穷,这些技术和工具(有些场合下也被称为“理念”)的确能够提供企业的运营效率。但若要实现制造型企业的全面管理改进,必须解决制造管理这个瓶颈环节,因此要大力发展以制造执行系统为代表的先进制造管理技术。

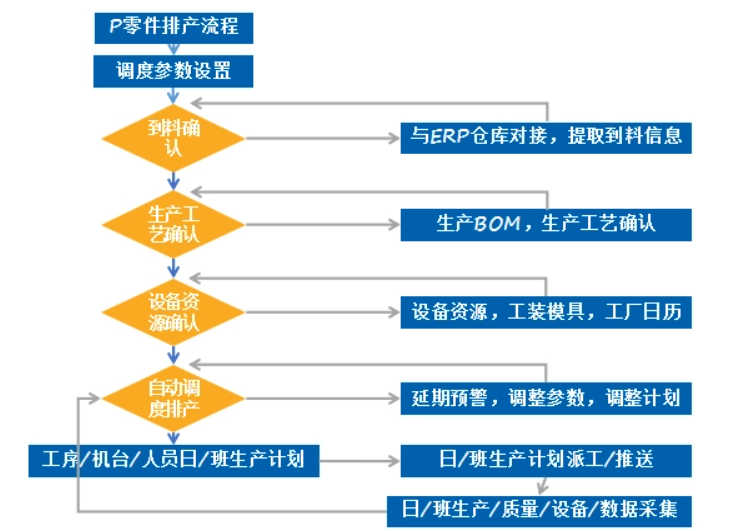

APS生产排产软件制定合理优化的详细生产计划,并且还可以将实绩与计划结合,接收MES制造执行系统或者其他工序完工反馈信息,从而彻底解决工序生产计划与物料需求计划难做的问题,APS软件结合ERP、MES、PLM等系统提供数据支持,高效实现生产计划滚动排产,是企业实施JIT精益制造系统的最有效工具。

人力成本大幅降低

实施APS系统后,可实现计划人员、物控人员、文员等职位人数缩减一半,节约人力成本在50%左右。

单次采购成本大幅降低

APS系统按照工单的开始时间给出具体的物料需求时间以及采购时间点,减少非当前急需物料积压库存,同时APS系统会按照交期占用库存,避免重复购买的同时使采购也具有计划性,单次采购成本降低30%左右。

在制品周期明显缩短

APS系统可对超期订单实时提醒,可进行计划性委外,同时系统派工采用齐套派工能够精确的把控物料的需求时间,系统会更加紧凑的安排半成品的生产计划,确保在制品等待时间符合预期。

生产计划制定效率全面提升

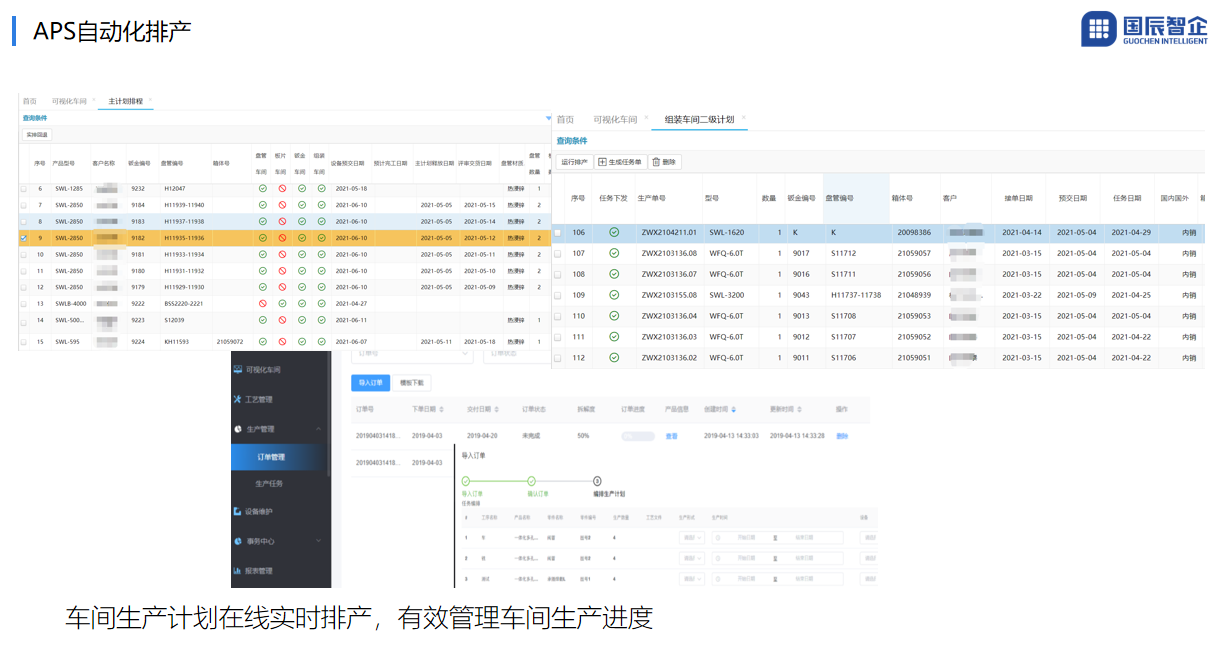

计划员所有操作全部在APS系统中进行操作,包括工单排版,计划排程,实际跟踪全部都在系统中进行操作以及查询,计划员平时一天的计划工作只需要30分钟就能够完成计划的排产、物料需求、产能安排。

计划工作全面信息化

计划员与物控员所有操作均在APS系统中进行操作,包括工单排版、计划排程、采购物料需求明细计算、请购单上传、中期物料备货、领料详情等全部都在系统中进行操作,减少物控人员核对时间,避免了重复购买的情况,减少采购成本的支出。

安达发APS生产排产,实现一键式全自动智能化高速排程软件。安达发APS生产排产作为目前业界先进的计划排程软件,把有规律有原则的复杂计算过程交由系统完成,从而很好地避免了由于复杂的计划过程而导致排程的误差与失误。把计划员从复杂而又重复进行的手工计算作业中释放出来,重点工作变成如何把计划管理好,提升计划管理水平。实现生产计划由对应型计划管理到改善型计划管理的质的飞跃。

审核编辑黄宇

-

APS

+关注

关注

0文章

337浏览量

17516

发布评论请先 登录

相关推荐

灯具照明行业APS智能计划排产系统解决方案

APS生产排产提升企业管理效益

APS生产排产提升企业管理效益

评论