在工业制造领域中,一些产品元件或组件在出厂前都会进行一系列的测量和识别工作,检验合格后才能出厂。比如在测量方面,就有长度测量、圆测量、角度测量、弧线测量等等。

但是关于工业产品的尺寸测量,一直是测量中的一个难题。

尺寸测量人工操作精度低

机器视觉技术应用解决难题

产品的尺寸测量为什么难?

人工测量,检测精度低

一般的人工测量通过肉眼完成,检测精度低,且受到人工易劳累以及受主观意识等因素影响,检测速度慢、检验不稳定,已经不能满足如今“高精度”测量需求。

检测零件小、数量大

目前,工业生产中的许多零部件,体积较小且数量繁多,如果需要对其全部进行尺寸检测,需要耗费大量人力、物力、时间等,如果进行抽检,则会出现质量不合格的产品漏检现象。

可见,对于工件的检测,传统的人工测量技术已经无法满足所需要工件的测量精确性。而基于机器视觉的工件测量技术,不仅检测速度快、效率高,还可以更准确地进行工件尺寸测量。

矩视低代码平台提升测量精度实现99.9%的精准检测

针对实际生产场景中环境光变化、工件材质差异等因素,矩视智能低代码平台通过自研高精度深度学习检测算法,实现对复杂对象中关键要素的准确快速识别,有效提升产品测量的准确率和效率,在各类干扰条件下始终保持着99.9%的高精度测量结果。

1. 一键测量

无需设定,通过深度学习自动判别各种特征,与使用游标尺或千分尺一样,可快速输出结果。

2. 抗畸变干扰

傻瓜式标定工具,矫正多种图像畸变,提升测量精度;预售各类图像处理算子,增强测量抗干扰能力。

3. 自动对焦

图像内出现多个目标时,可选择一个目标,经深度学习和训练后,根据目标位置,实现自动对焦。

赋能千行百业提升产线自动化程度和柔性化水平

01

磁瓦尺寸测量检测

检测对象是一个几何形状为平面的简单轮廓,要求快速、 经济、 无损全面检测。因此,在线高速检测实现自动分捡以保证全优产出的关键技术包括两个方面, 即工作效率和功能。

目前检测现状:

人工在一个工序仅能识别表面缺陷, 不可能同时观察出尺寸的组别,必须要另设工序才能完成。

要达到的目标:

①测量误差控制在±0.05mm以内,2-3个像素

②快速进行宽度测量,检测剔除不良品

测量磁瓦在水平方向上的宽度

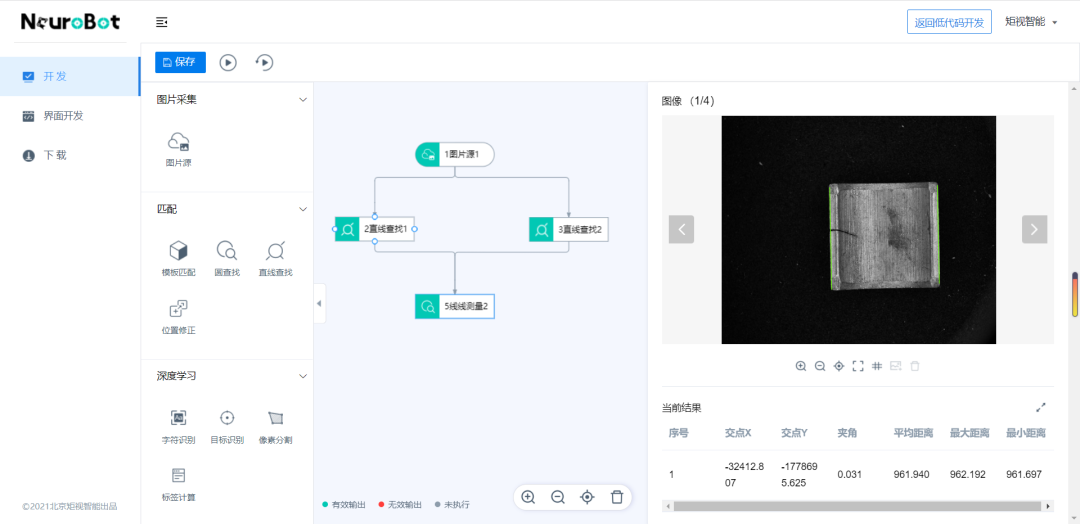

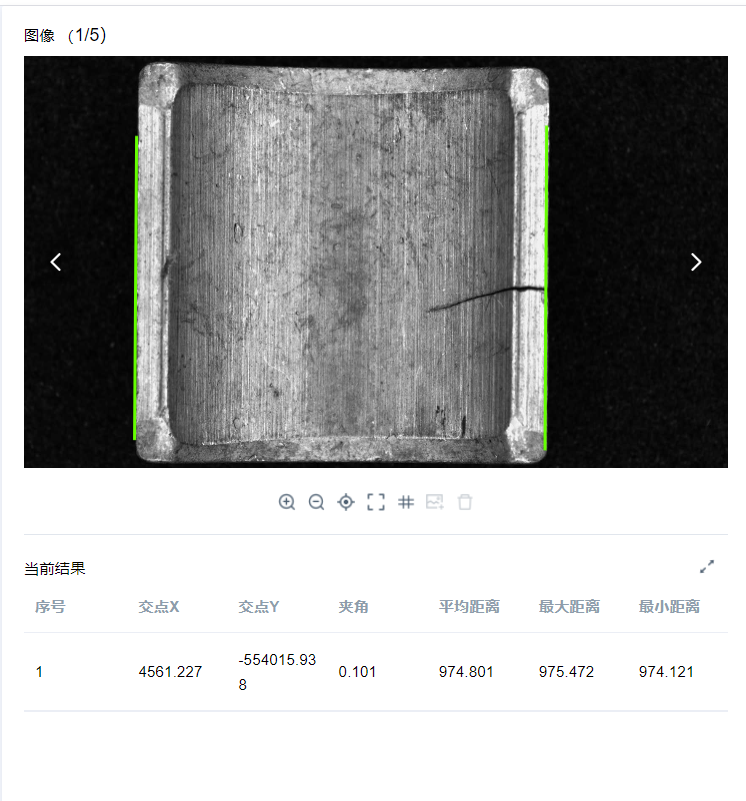

两个个直线查找工件分别抓取左右两边的线段,然后用线线测量工件测量两个线段之间的距离,可以得到交点、夹角、最大距离、最小距离和平均距离,且可兼容正反两面的宽度测量。

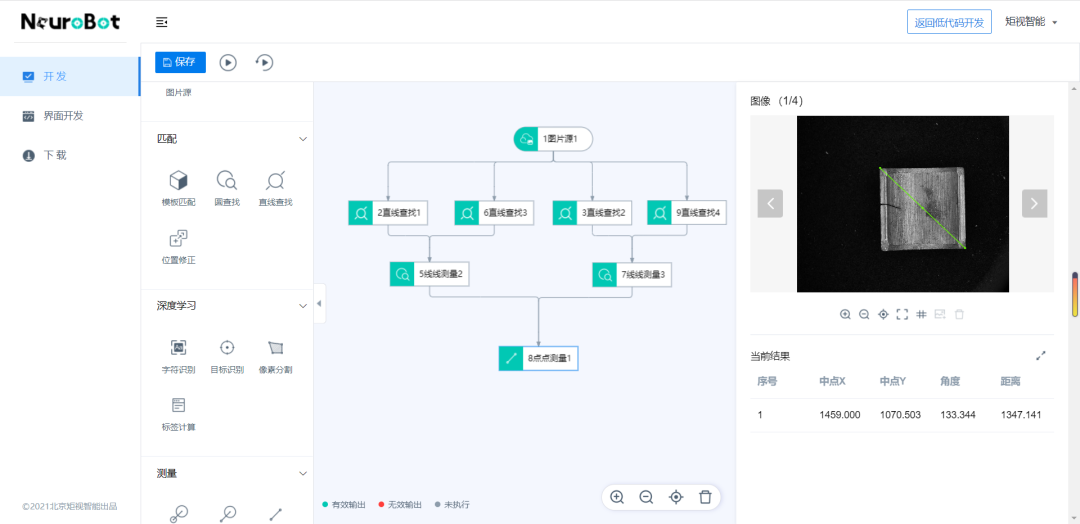

测量效果展示:

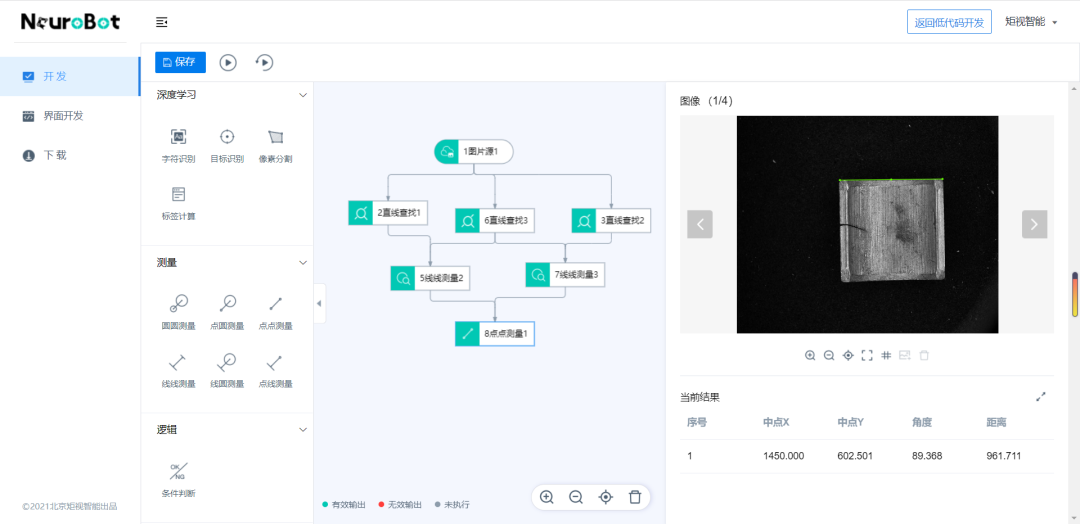

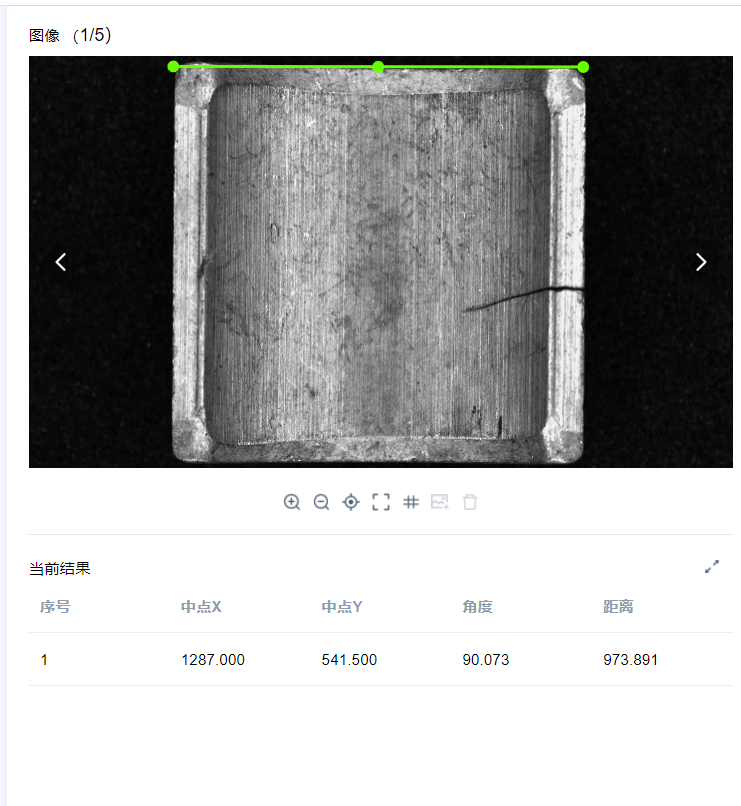

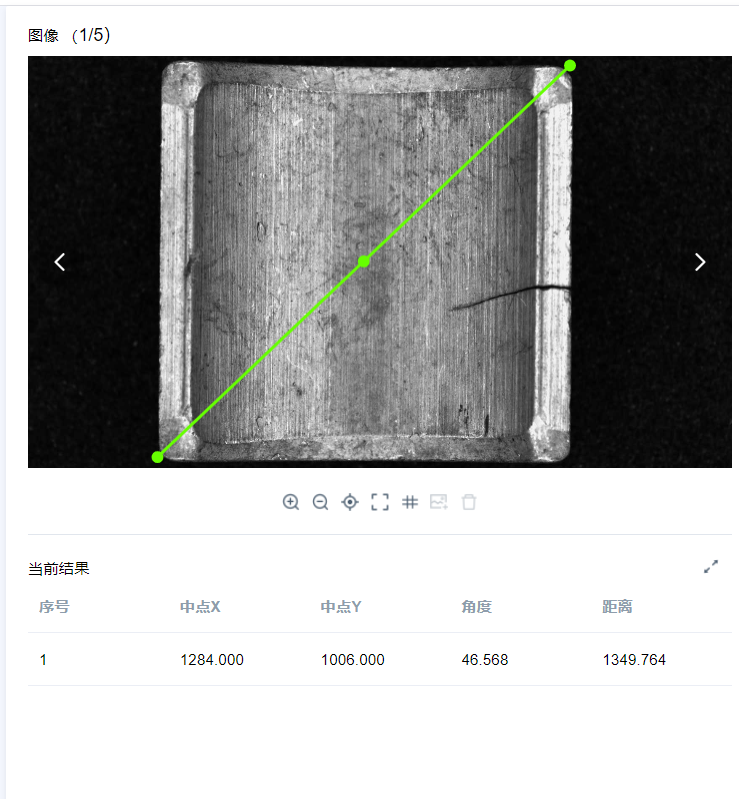

测量轴瓦4条边的长度先用线线工具计算交点,然后用点点测量工具分别计算相邻交点的距离,可以得到上下左右四条边的长度,同时可以得到两点的中点。

测量效果展示:

测量磁瓦对角线长度同理,先用线线工具计算交点,再用点点测量工具测量对角线长度。

测量效果展示:

02

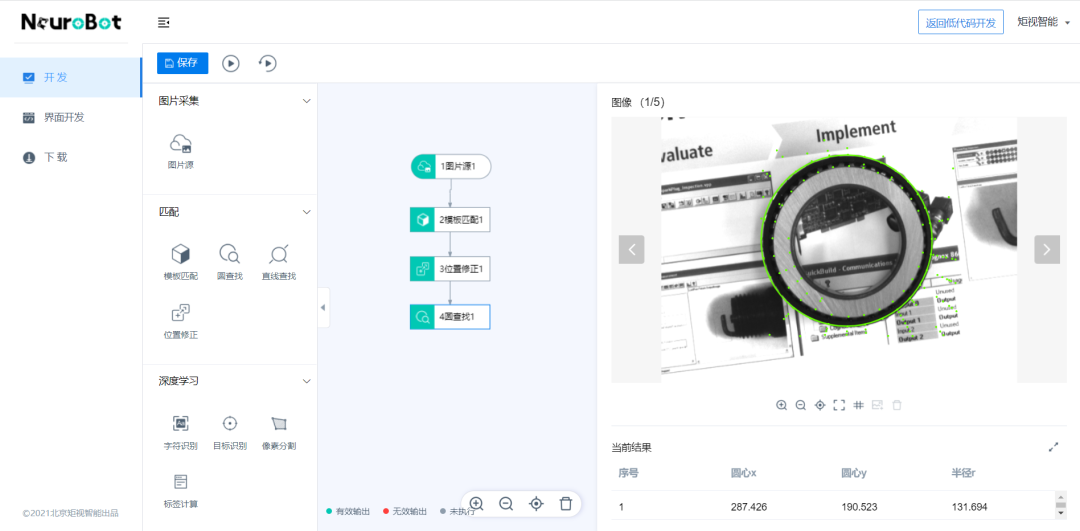

轴承套圈圆心测量

项目需求:精确获取球形轴承架的正中心位置检测难点:可变因素干扰较多,需克服下方背景和上方塑料膜的干扰检测要求:实现圆的准确抓取,误差在2个像素以内。

检测效果:

03

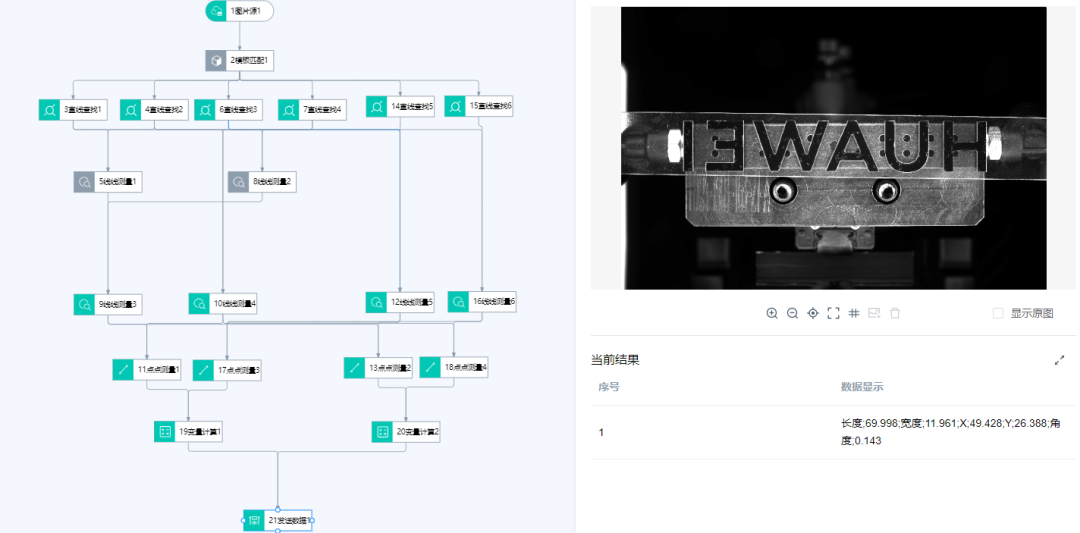

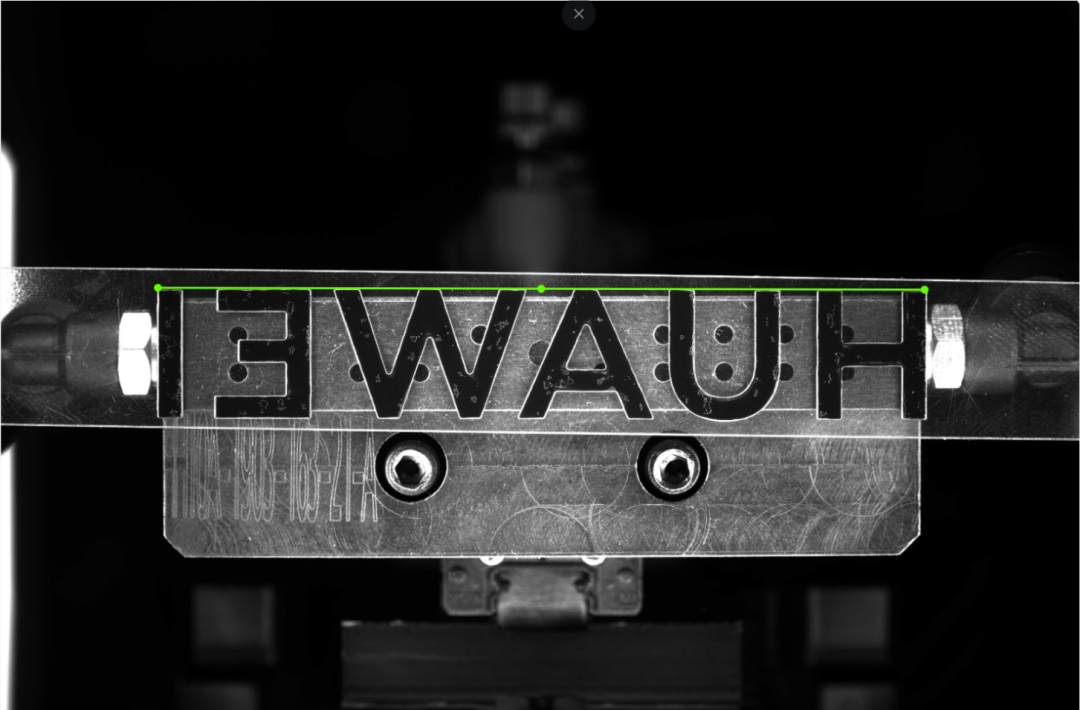

笔记本外壳上logo的测量

矩视智能低代码平台首推的“低代码检测工具”,无需编写任何代码直接在云平台完成深度学习和传统算法的二次开发,检测效果所见所得,可24小时检测,不存在疲劳问题,且100%的检测比例,可以更好地控制产品质量,同时可以面向所有机械零部件。选择使用【低代码开发工具】功能,根据测量需求链接算子之间的流程关系。

检测效果

04不锈钢冰块外径尺寸测量

将矩视智能低代码平台应用于不锈钢冰块的外径尺寸测量,并结合工业相机和工业镜头的完美配合,带来的高精准度、高稳定性、高通用性大大提高了工作效率,帮助用户缩短了产品的检测时间,提高了检测结果精确度。 下图为测量效果:

审核编辑 :李倩

-

机器视觉

+关注

关注

161文章

4342浏览量

120099 -

代码

+关注

关注

30文章

4744浏览量

68343

原文标题:基于低代码检测平台的工件尺寸高精度测量

文章出处:【微信号:机器视觉沙龙,微信公众号:机器视觉沙龙】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

光电测径仪不同外径尺寸的精度提升方法

光电测径仪不同外径尺寸的精度提升方法

测径仪测量芯棒多种几何尺寸

广州工件形变量三维扫描全尺寸检测尺寸比对服务

微小工件轮廓测量用影像测量仪

TI如何实现高精度测量

轮廓测长|高精度光栅测长机检定量规量具

基于低代码检测平台的工件尺寸高精度测量

基于低代码检测平台的工件尺寸高精度测量

评论