高端机床在机械加工行业中的应用越来越广泛,对提升工业加工质量、促进高端制造业发展起到关键作用。传统机床作业模式是每台机床由一名操作员不断重复完成搬运、设置、维护等相同内容,繁重的工作容易造成操作员疲劳而导致安全事故。且随着人力资源成本的提高,相关工种普遍难以招到合适的人。

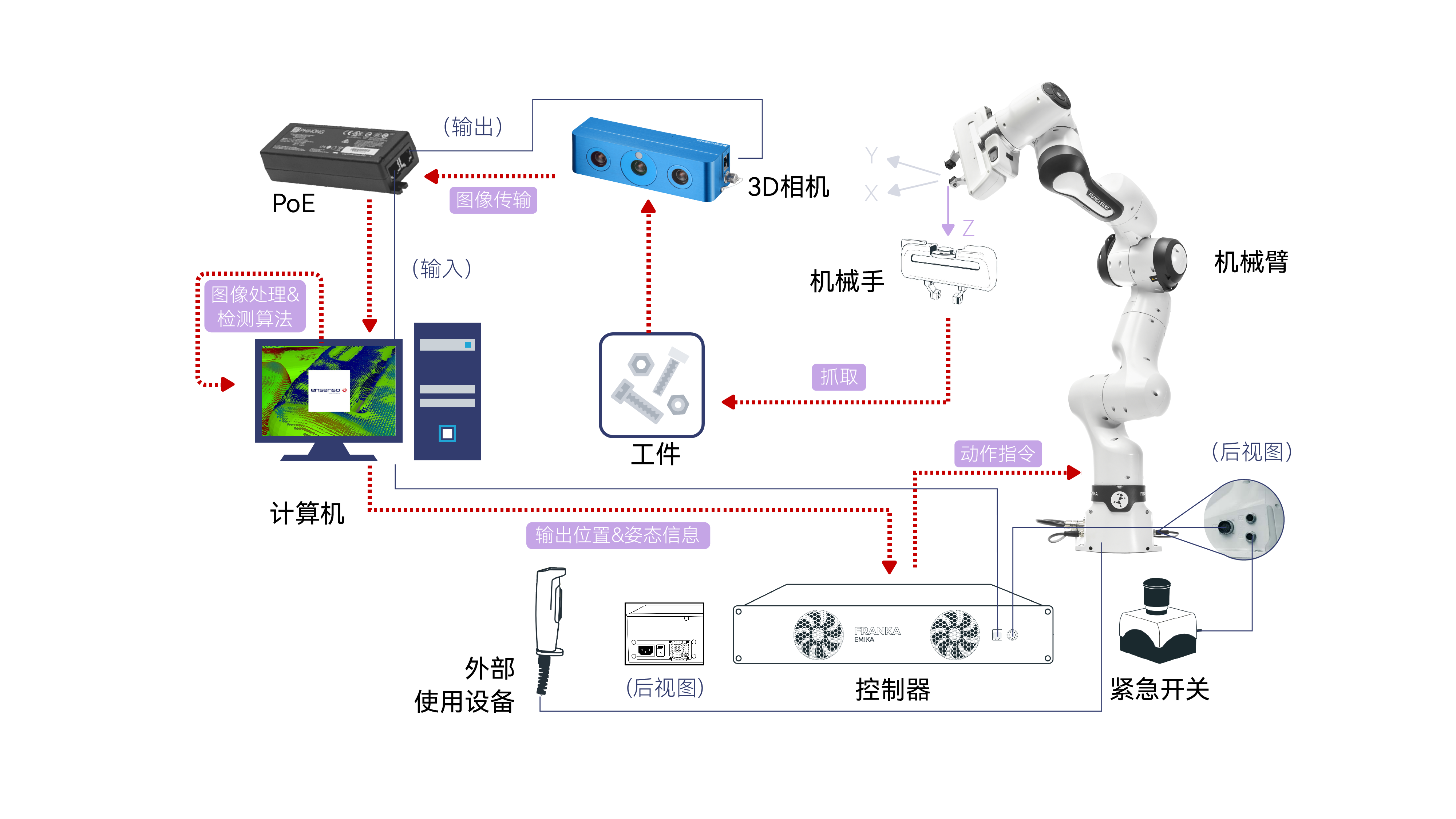

因此,由机器人取代人工实现自动搬运上下料,可提升整体加工效率、质量稳定性、安全性与便利性。 随着加工产品种类的多样化、来料方式多样化、待加工件一致性差、小批量加工换产成本高等问题的浮现,结构化的生产方式已经不能满足自动化产线对加工柔性的要求,3D视觉的引入成为必然趋势。譬如,埃尔森基于3D视觉系统打造的机床上下料柔性化解决方案,便是其经典之一。

应对多样化工件特性

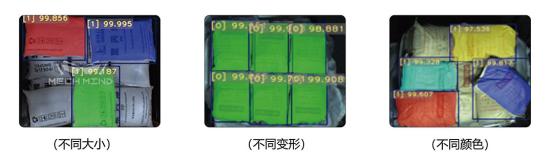

生产中工件的种类多种多样,存在不同的尺寸、形态、材质、颜色等特性。

针对不同的尺寸和形态,如果没有3D视觉的定位引导,用户需要根据不同物料定制不同的工装,定制、保存和切换工装的成本都很高,使用3D视觉,通过快速扫描、点云处理和模板切换等方式,可以直接完成不同规格工件的定位,降低不具通用性的工装投入成本,提升产线柔性;

针对不同颜色的工件,目前埃尔森3D视觉系统可全面兼容,尤其是成像有难度的深色及黑色工件也可很好识别;

针对不同材质引起的工件表面特性差异,如反光,采用埃尔森优秀的双目线激光产品线AT-S1000-0XA系列3D相机,可为识别定位提供完整、优质的点云数据。

埃尔森AT-S1000-04A引导机器人进行发动机缸体CNC上料 同工位可处理至少3种不同规格的黑色工件

埃尔森AT-S1000-01A引导机器人进行刹车盘CNC上料

同工位可根据需求处理多种深色刹车盘铸造工件

埃尔森AT-S1000-01A引导机器人进行半轮体加工上料

完成识别困难的高反光工件的料框拣选上料

适应多样化来料方式

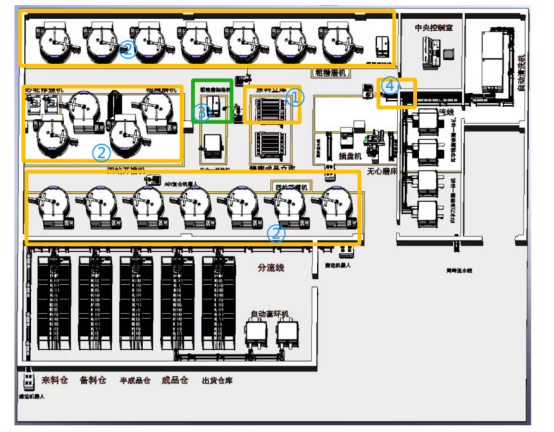

结合工件不同的形态,现场来料方式各不相同。料框、料盘、料穴、栈板等多种工件存放器具,相对有序、无序等多种工件摆放方式,输送带、AGV或叉车等多种工件运送方式,相互结合让机器人通过固定示教点位完成上下料变得十分困难。

通过3D视觉的扫描定位,可以使机器人适应多种多样的来料方式,减少用户定制盛装器具、安装地面限位装置、定制特定工装的高昂成本,降低理料难度,提升产线柔性;

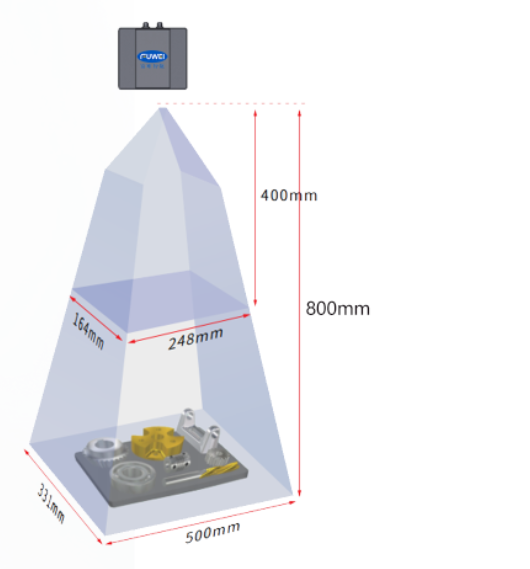

针对大型堆垛,可提供大视野成像的3D视觉相机,实现同层工件多抓取坐标的快速反馈;

针对乱序或无序来料方式,通过专门的仿真环境及算法进行产前评估和产中引导,实现避障、机器人运动规划等多种策略,以降低剩料率,满足单位产能要求。

埃尔森AT-S1000-04A引导机器人进行发动机缸体/盖CNC下料

识别工件及黑色下料托盘,完成输送带来料的准确抓取放置

埃尔森AT-S1000-06C-S引导机器人进行铸造件机加上料

对黑色铸造工件堆垛进行同层快速定位上料

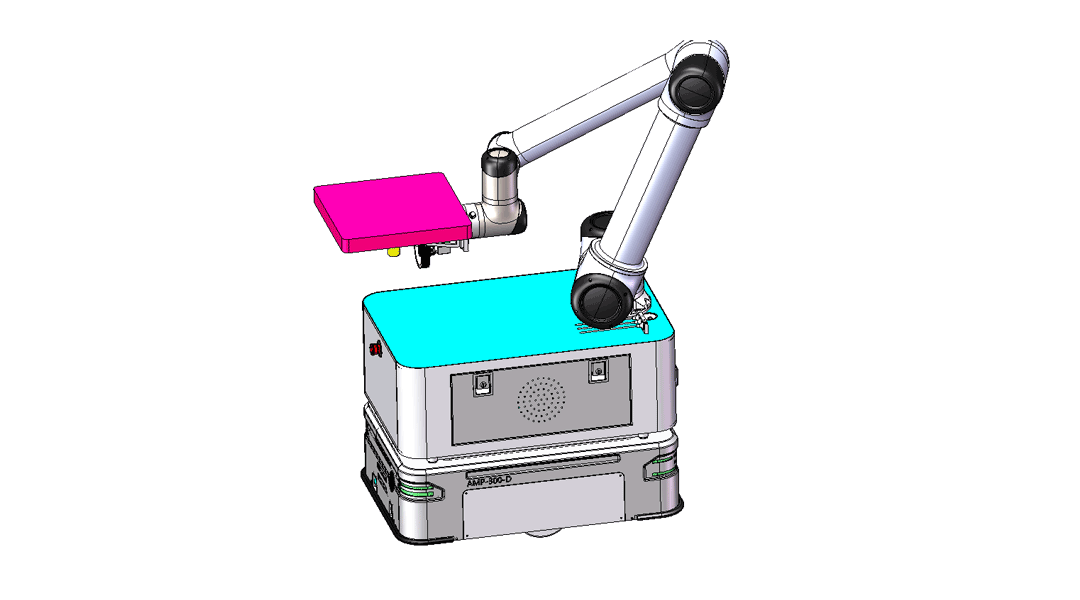

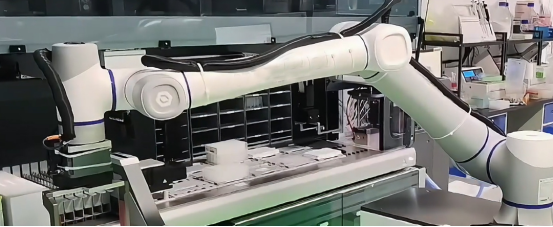

埃尔森AT-S1000-06C-S引导机器人进行笔记本面板打磨上料 3D视觉有效纠正AMR到位偏差,实现复合机器人灵活作业

满足高精度定位要求

每个生产现场都有自身独特的工件特性及来料方式,优秀的3D相机硬件品质及配套算法能保证每个现场的精度、节拍、工艺执行都满足技术要求,实现上下料准确性、保障上下料安全性。

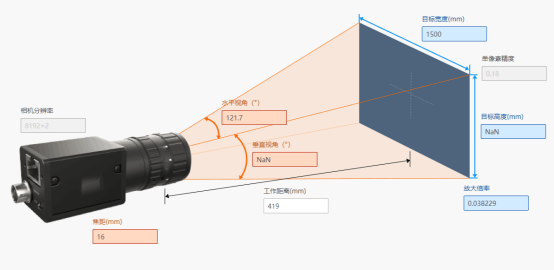

埃尔森主流产品拥有经市场验证成熟的“3D双目结构光成像技术”,搭配最优基线比设计,内置高品质光学元器件,确保产品毫米及以内的综合定位精度,降低温度、环境变化对精度及成像质量的影响,实现连续作业稳定性。

审核编辑:刘清

-

机器人

+关注

关注

211文章

28455浏览量

207268 -

视觉系统

+关注

关注

3文章

335浏览量

30751 -

AGV

+关注

关注

27文章

1311浏览量

41117 -

3D相机

+关注

关注

0文章

113浏览量

8057

原文标题:基于3D视觉系统打造机床上下料柔性化解决方案

文章出处:【微信号:gaogongrobot,微信公众号:高工机器人】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

解决方案 3D 视觉机器人赋能汽车制造新征程

新技术解决方案 复合机器人 CNC 自动上下料

洛微科技3D视觉引导软包拆垛解决方案

CNC机床加工上下料自动化解决方案

3D视觉引导技术,助力打造高效的物流管理体系

Cognex发布了In-Sight® L38 3D视觉系统,为3D检测设立新标准

富唯智能案例|3D视觉引导机器人抓取鞋垫上下料

cnc加工中心,机床上下料正面临着自动化转型

基于3D视觉系统打造的机床上下料柔性化解决方案介绍

基于3D视觉系统打造的机床上下料柔性化解决方案介绍

评论