由于电子产品的小型化、高性能化、多功能化和信号传输高频(速)化的迅速发展,推动了PCB必须快速地从传统的PCB工业走向以高密度化、精细化为特点的高精密pcb产品。IC封装基板是具有更高密度化的pcb电路板。IC封装基板的首要问题是与所要封装元(组)件的CTE(热膨胀系数)匹配兼容问题,其次才是高密度化问题。从本质上来说,PCB是为元组件提供互连和机械物理支撑的高精密pcb。在今天的电子封装市场上,除了陶瓷基板封装外,还包括有机基板(FR)的封装、晶圆级封装(WLP,Wafer Level Package)、直接芯片安装(DDA,Direct Die Attach)。很显然,常规的PCB是不具备这些高级封装(低CTE场合)能力的,因此,PCB工业必须发展能够进行这些高级封装基板材料的技术和产品。

陶瓷材料作为新型封装材料的使用,具有优良的机械性能,在电热性能上面的表现更为耀眼。因为陶瓷电路板具有高散热、高绝缘、低膨胀系数、耐腐蚀等优点,被广泛应用在航空航天、汽车电子、智慧照明、生物医疗、5G互联等等。不同的陶瓷材料在某一性能方面的表现也尤为突出。比如氮化硅/碳化硅的耐磨、耐冲击性能;氮化铝材料的高性价使其广泛用于VCSEL封装热沉;金刚石的导热率更是能够达到1000~2000W/m.k。那么这些陶瓷材料是如何被制作成PCB电路板的呢?

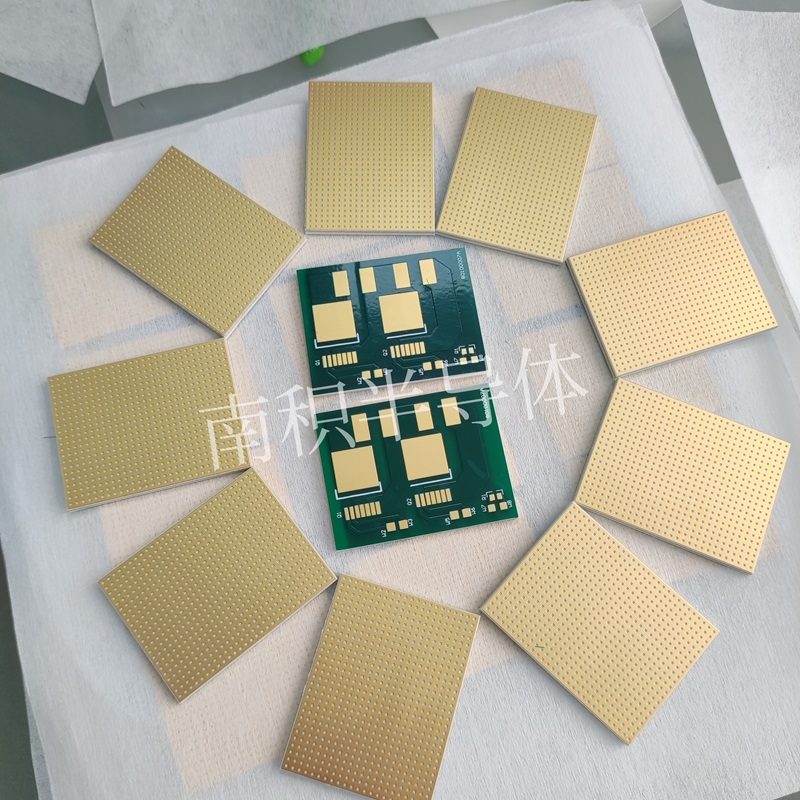

陶瓷电路板的制作过程是一整套复杂的加工工艺。首先需要做的就是将陶瓷粉体加工成特定形状尺寸的载体基板。以氮化铝陶瓷基板为例,选用高纯度且为微粉的氮化铝粉末,一般而言氧质量含量在1.2%以下,碳质量含量为0.04%以下,Fe含量为30ppm以下,Si含量为60ppm以下,最大粒径控制在20μm以下的氮化铝粉末。利用混合装置(球磨机、棒磨机或砂磨机等)将煅烧助剂(大多使用稀土金属化合物、碱土金属化合物、过渡金属化合物等。例如可选用氧化钇或氧化铝等)与合格的氮化铝粉末混合,在混合后得到的原料粉中添加粘合剂后,通过片材成型(流延成型,注塑成型等)工艺得到成型体,进一步将其脱脂,再将脱脂后的成型片材进行煅烧得到氮化铝基板的煅烧体。

拿到陶瓷基板后,要想实现陶瓷基板上下面电路的导通,需要在基板上打孔。因为陶瓷材料高硬度高脆性、容易碎裂,传统的机械钻铣机不能满足微加工要求,激光打孔则不受影响,是最适合陶瓷打孔加工的设备。激光打孔是现代制造领域的关键技术之一,不同于手动钻孔加工、电火花穿孔加工、电子束打孔加工,激光打孔是一个高精细,高效率,高质量的打孔设备,它能做到一些常规方法无法实现的工艺。斯利通采用脉冲激光器和光纤激光器,激光束通过光学系统聚焦在激光轴垂直放置的的工作台面上,发出高能量密度(一般为10*5-10*9w/cm2)的激光束使材料熔化、气化,一股与光速同轴气流由激光切割头喷出,将熔化的材料由切口的底部吹出而逐步形成通孔。由于电子器件和半导体元器件具有尺寸小、密度高等特点,故对激光打孔的精度和速度有较高要求,根据元器件应用的不同,微孔直径范围为0.05mm-0.2mm。陶瓷精密加工的激光器,一般激光焦斑的直径小于0.05mm。根据陶瓷板材厚度尺寸不同,对于直径小于0.15mm的通孔,一般可通过控制离焦量来实现不同孔径的通孔打孔。

打孔完成后就是对陶瓷基板电路制作的过程。目前市场上能够批量生产的覆铜工艺主要有LTCC(低温共烧陶瓷)、HTCC(高温共烧陶瓷)、DBC(直接覆铜工艺)、AMB(活性钎焊工艺)、DPC(直接镀铜工艺)。相比于其他覆铜工艺,DPC采用半导体微加工技术,能够使金属化线路更加精细,因此非常适合对精准度要求较高的微电子器件封装。首先需要用磁控溅射技术在陶瓷基板表面沉积一层金属层(Ti/Cu)。磁控溅射是物理气相沉积(Physical Vapor Deposition,PVD)的一种,过程中使用磁铁将电子捕获在带负电的靶材上,这样它们就不会自由地轰击基材,防止要镀膜的物体过热或损坏,具有更快的薄膜沉积速率。磁控溅射系统通常配置为直列式,基板在某种类型的传送带上通过目标材料行进从而得到沉积。对于较小的应用通常设置为圆形。常规使用这几种方法来诱导高能状态,包括直流 (DC)、交流 (AC) 和射频 (RF) 磁控溅射源。与更传统加热温度的热蒸发相比,溅射发生在等离子体的第四自然状态环境中,具有更高的温度和动能,可以在原子水平上进行更纯净和更精确的薄膜沉积。

由于电路载板在使用中需要过受一定的电压和电流,磁控溅射的铜层厚度并不能达到要求,因此需要在后面的工序中将铜层增厚。首先根据客户的设计图纸,通过图形转移工艺将需要的图形制作出来。在高密度电路制造工艺中,图形转移是关键控制点,也是技术难点,其质量的优劣直接影响电路的合格率,生产过程中若控制失灵,极容易渗镀、显影不良或抗蚀干膜剥离等质量问题。所以在制作过程中,必须要达到以下几点:1.干膜尽可能平整且厚度均匀。要求干膜应具有很好的柔韧性、良好的塑性、流动性与粘结性以确保达到无间隙贴膜。2.曝光要适度。这样才能达到线条清晰平直,保证图形电镀的合格率及其基板的电性能和其它工艺要求。3.显影要充分。显影是与下道工序直接相连的重要工序,其质量的好与坏是整个图形转移成功与否的重要标志。4.车间洁净度及温湿度控制。由于线路板是较为精密的元器件,而PCB无尘车间制造中难免会出现四处飘散的灰尘,因此需要打造洁净度标准较高的环境,以确保不会因为这些灰尘而产生开路、短路、阻焊杂物等问题。

接下来的步骤就是电镀环节。图形制作完成后,需要通过电流电镀将铜厚加工到客户指定厚度,电镀原理是镀液中的金属离子在外电场的作用下,经电极反应还原成金属原子,并在阴极上进行金属沉积的过程。因此,这是一个包括液相传质、电化学反应和电结晶等步骤的金属电沉积过程。斯利通采用垂直连续电镀线,通过改良的电镀添加剂,在深镀能力上实现10:1的厚径比,填孔率、板面均匀性、铜面平整性能均可以达到品质要求。电镀完成后通过药水将线路图形刻蚀出来。不同的药水刻蚀因子、侧蚀量也不同,斯利通拥有改良的药水配方,蚀刻线路的精度可以控制在10um以内,满足电子芯片封装的高精度要求。电路载板完成还需要邦定金线或者贴片,根据不同的要求需要在铜面上进行沉银或者沉金。银面公平已简单快速,表面平整成本低,即使暴露在热、湿的环境中,银面仍然能够保持良好的可焊性,适合无铅焊接、SMT,以及非常精细的线路。沉金工艺的优点是色泽稳定,光亮度很好,镀层平整可焊性好,并且耐磨,邦定金线的强度很高。

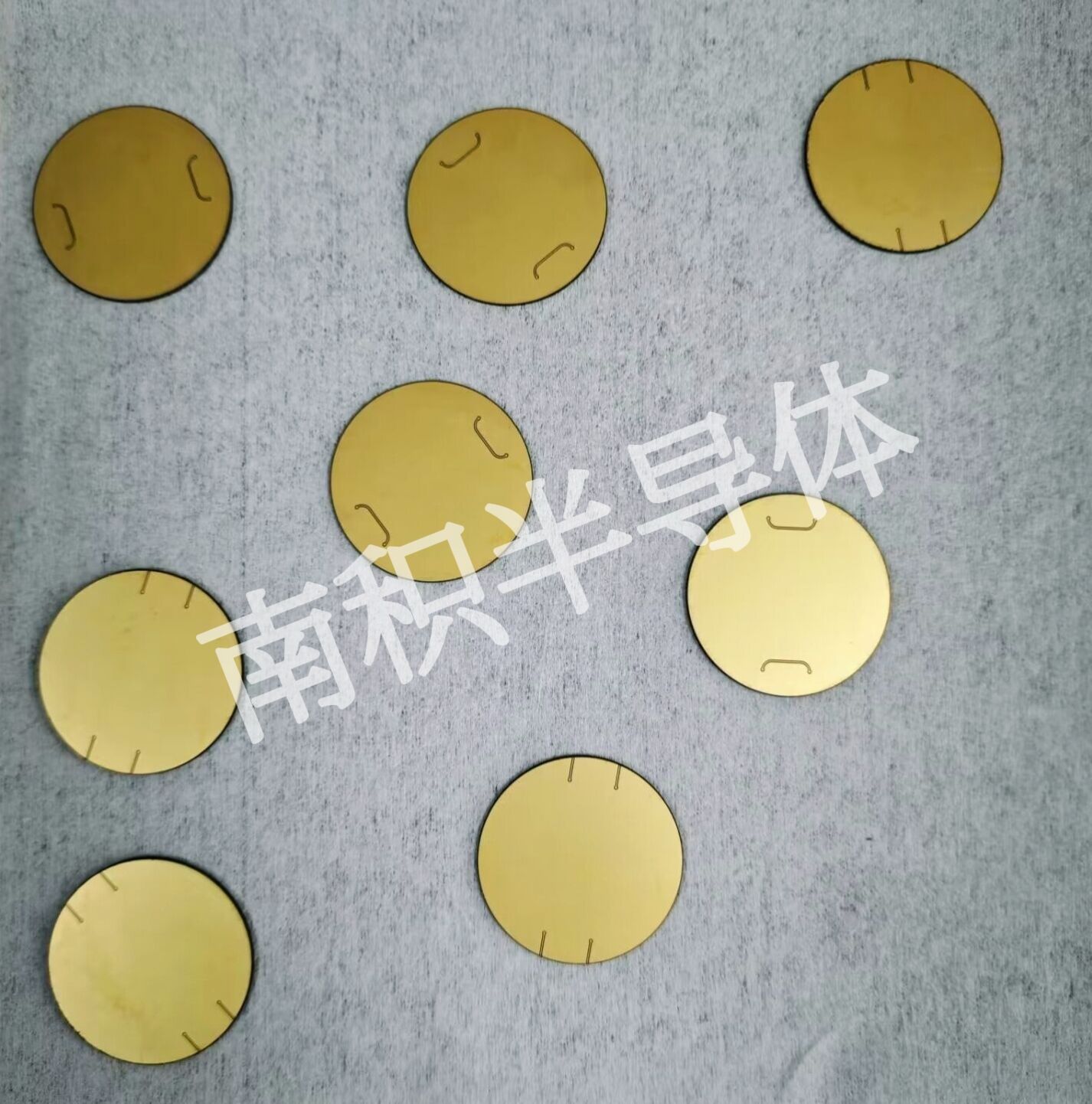

最后交给客户手上还需要分板和切割,将不需要的工作边去除掉。外型加工主要有激光和水刀切割两种工艺。激光切割的原理和激光打孔类似,由于激光光斑小、能量密度高、切割速度快,能够获得较好的切割质量,这里就不赘述。水刀切割的原理是用高压泵把密封的水加压,通过高级硬质合金、蓝宝石、金刚石等做成的喷嘴极细的喷头喷出切割材料。水刀切割是一种冷态切割,切割时不产生热效应,不会改变材料的物理化学性质,切割面整齐平滑,不会再切割过程中使被切割物体有任何损伤,因此现在在工业切割技术方面得到越来越广泛的应用。水刀切割的加工精度可控制在0.1mm~0.25mm之间,当然这与机器精度、切割工件大小及厚度也有一定的关系。

做好的电路板经过专业设备和人员检测后,再经过精美的包装,最后就可以放心的交给客户使用了。斯利通秉持“用心服务客户,创造放心品牌”的价值理念,在陶瓷PCB领域不断创新突破,为客户创造价值。

审核编辑:汤梓红

-

pcb

+关注

关注

4319文章

23094浏览量

397747 -

电路板

+关注

关注

140文章

4960浏览量

97781 -

陶瓷基板

+关注

关注

5文章

212浏览量

11419

发布评论请先 登录

相关推荐

轴承结构生产工艺流程柴油机轴承的结构与安装

HDI盲埋孔电路板OSP工艺优缺点

挠性电路板和柔性多层电路板区别

hdi线路板生产工艺流程

PCB电路板的阻抗工艺中控制要点

固态电池带动生产工艺、相关设备的革新

激光焊锡在PCB电路板镀铜工艺的应用

斯利通带你全面解读陶瓷电路板生产工艺

斯利通带你全面解读陶瓷电路板生产工艺

评论