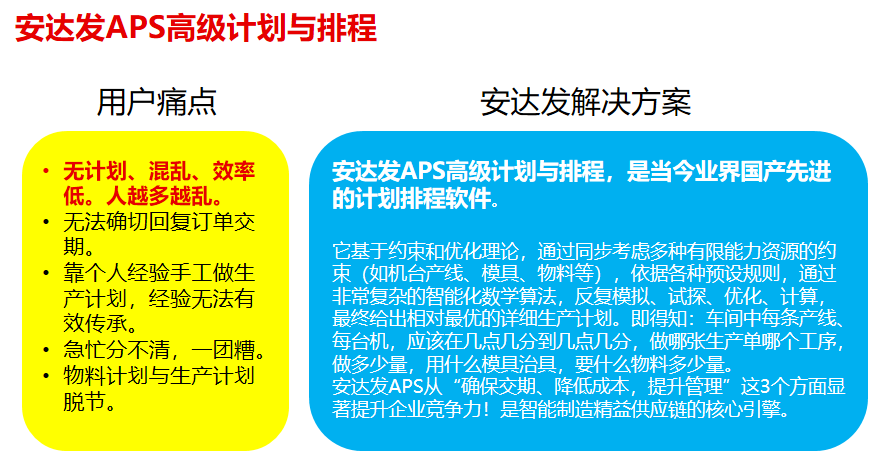

面对智能制造的挑战,多数企业开始向数字化进行转型,他们希望能够通过一个智能系统,及时告诉企业在哪台设备、哪条产线、生产什么产品?如何在面临异常或者客户需求变化时进行快速地调整等等。

目前制造业及相应的信息化产品中,更多关注于主生产计划,而具体明细的车间产线层次的明细生产计划、调度计划,还是处于粗放状态。而主生产计划由于获得足够的关注,往往有更多的资源投入对其进行研究。

然而它面对的问题比较宏观,由公司、甚至集团级别的,较宏观层次的计划部门负责制定的,那么主生产计划必然微观性不足,则必然有一定的局限性。

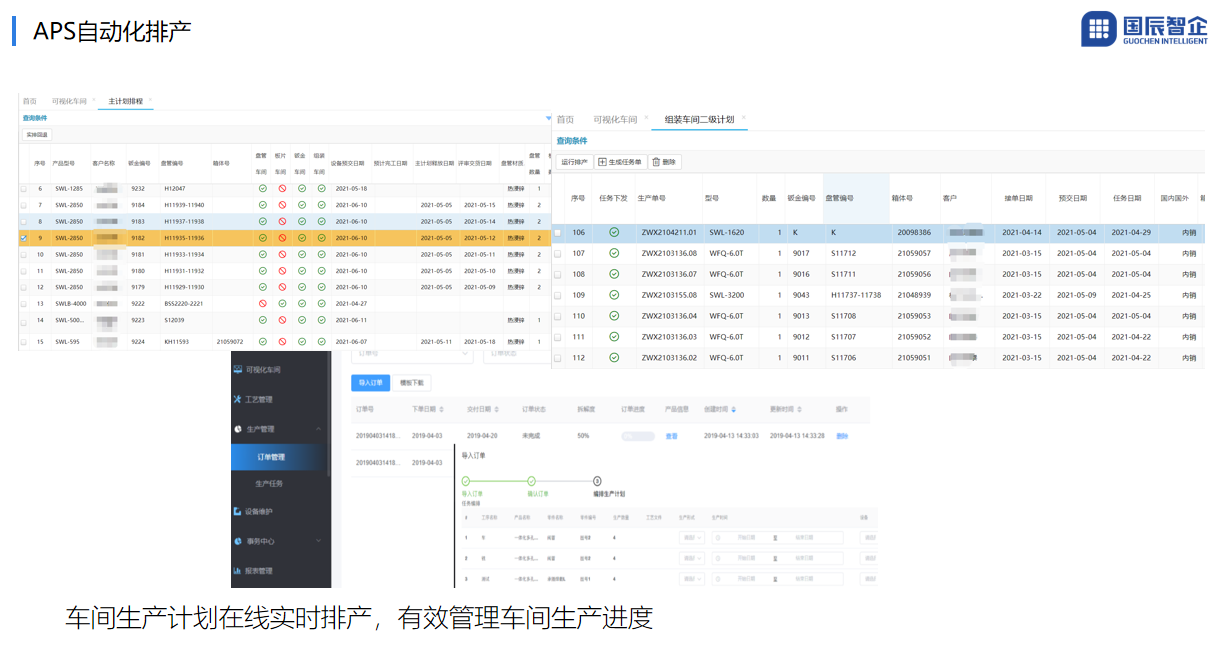

APS排产能够应对企业日益常态化的多品种小批量的按单生产模式,提供企业竞争力和客户服务能力,企业的哪些应用场景能够实施APS计划排产呢?

场景一:可执行的工序级计划结果

企业车间生产工艺流程中的瓶颈工序、特殊工序及工序之间的衔接是计划排产需要的重点。APS排产可以减少子资源切换,商品切换和资源调整的时间,优化瓶颈资源的利用,提高瓶颈资源的利用效率,最大程度地减少瓶颈资源的约束,减少瓶颈资源的等待时间工作程序的减少降低了人员和设备的成本。

场景二:资源均衡和优化生产

企业在不同的车间,不同的工序,不同的时期资源利用的目标是多样的,对各个车间、产线与机台等生产单位,在已有的可用资源条件限制下,基于具体的工艺与业务制约因素,将生产任务适当分配到合理的生产单位,aps排产系统能对资源进行最优化排程,满足企业的多目标组合利用资源的优化需求。

场景三:根据订单超级BOM排程

企业的产品制造超级BOM可能存在多个版本,不同的客户可能存在着不同的需求,即使是同种产品也可能需要使用不同的工艺进行生产, aps排产时,根据订单对应的工艺路线进行排程,也能指定其中一种工艺路线进行排程,既能满足单工序的分段式的排程,也能进行全工序的联合排程。

场景四:订单交期承诺

企业的对于,aps排产软件能够通过考虑企业生产能力和现有产能负荷,进行订单的评审和交期评估;能够在快速回复客户交期,为意向订单提供可能的交货期,对于生产任务的开始、结束时间,其分钟可以精确到分钟级别的精度。因此,针对人工此方面的不足,通过大运算量,配合寻优算法,自动生成生产调度计划。

场景五:物料约束

Aps排产根据计划订单、BOM、库存、供应商答交计算计划订单的主物料齐套情况,并智能分析工序的物料是否齐套,齐套数量、齐套日期、 齐套率。

当物料库存、采购PO不能满足订单齐套需求时,自动产生采购需求PR,并根据采购前置其产生建议采购日期。计划订单齐套供给表展示物料来源及数量供给明细。用户可根据实际情况选择部分齐套投放生产或全部齐套投放生产。

通过智能的计划排产得出中长期的计划指导物料采购计划的制定;工序级的排产考虑物料齐套的约束,同时计划驱动指导物料准备及物流配送。

APS排产系统则可以基于运筹规划中各种优化算法,基于各种约束;利用计算机的高速运算,在有效的时间内,对比各种方案的优劣,在可行的时间内对海量可能的方案进行计算对比,从而找出比人类手动判断计算结果更优的生产调度计划。

Aps排产实现管理透明化,通过对生产流程和管理的不断规范和优化,使企业的管理水平不断提升,从而提高企业的服务水平和客户满意度,也为企业赢得良好的信誉和形象。

审核编辑黄宇

-

APS

+关注

关注

0文章

337浏览量

17524

发布评论请先 登录

相关推荐

安达发|APS高级排程高级物料需求计划

基于APS排程系统的PDM功能

国内APS高级排程软件的全面解析

灯具照明行业APS智能计划排产系统解决方案

APS生产排产在电子烟行业的运用分析

安达发|大型设备制造业部署APS排产软件的关键点

安达发|APS生产排程软件6大核心技术

国辰智企APS自动化排产平台:实现生产计划与其他系统无缝协同

可实施APS排产的几个场景

可实施APS排产的几个场景

评论