引言

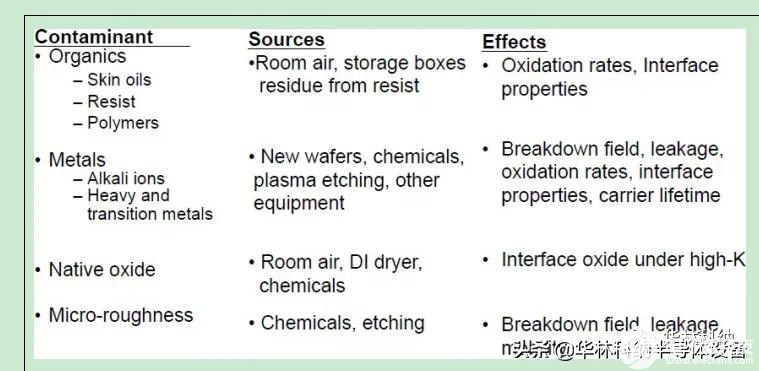

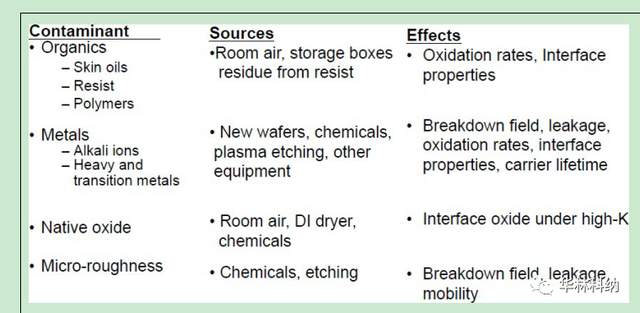

在整个晶圆加工过程中,仔细维护清洁的晶圆表面对于在半导体器件制造中获得高产量至关重要。因此,湿式化学清洗以去除晶片表面的污染物是任何LSI制造序列中应用最重复的处理步骤。(江苏英思特半导体科技有限公司)

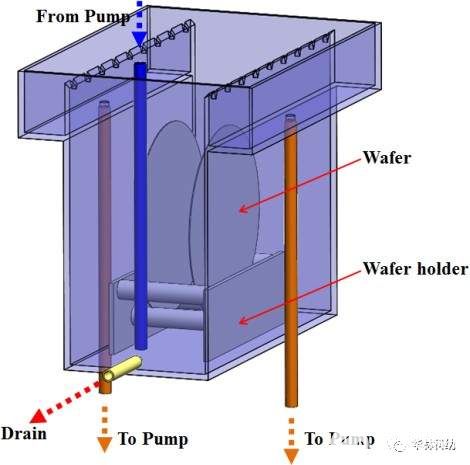

在过去的25年里,浸泡式湿式清洗已经在世界各地的半导体行业中使用。本文将讨论预氧化/沉积硅表面湿式化学清洗中的一些关键问题,重点讨论该技术的未来发展前景。

实验

根据金属元素的类型,它具有不同程度的效率。比较了超纯SC-1清洗前后初始晶片表面Cu或Fe浓度以及不同数量的SC-1清洗前后两种典型的重金属Fe和Cu在硅表面的表面浓度。SC-1溶液是通过将去离子水与过氧化氢溶液(30%)和NH40H溶液(30%)混合而制备的。(江苏英思特半导体科技有限公司)

所使用的混合比为NH40H:过氧化氢:水= 1:2:7。SC-1溶液中的Fe和Cu浓度均小于0.02 ppb,为原子吸收光谱检测限。在整个实验过程中,溶液温度保持在60°C。治疗时间为10 min。浴液体积为1.3 x 10 cm3,包括在颗粒过滤系统中循环的体积。SC-1处理后,再用水冲洗和干燥。

结果和讨论

我们研究了晶片表面的初始金属浓度对金属去除效率的影响浸泡清洗使用广泛使用的行业,采用了NH4OH/H2O2/H2O混合物,并澄清浸没式湿清洗的金属污染去除效率的局限性。虽然SC-1溶液通常被认为是去除颗粒的最有效的化学物质,但它也可以以不同程度的效率去除金属污染物,这取决于金属元素的类型。(江苏英思特半导体科技有限公司)

图1 (a)显示了SC-1清洗后硅片上铁的表面浓度,同时浸泡125mm硅片,初始表面浓度为1.4 x 1013个原子/cm2。可以看出,尽管本实验中使用的晶片的初始Fe浓度相同,但SC-1清洗后的表面浓度随同时浸入浴液中的受污染晶片的数量而变化。

如图1(b)所示,初始Fe浓度为1.0 x 10原子/cm时,清洗后的浓度低于相同晶片数量的1.4 x 1013原子/cm2时的浓度。在图1的(a)和(b)中,随着浸入浴液中的晶片数量的增加,清洗后的表面浓度就越高。只对初始晶圆清洁度,以及同时处理的晶片数量。(江苏英思特半导体科技有限公司)

这表明,当故意污染的晶片浸入杂质浓度可忽略不计的超纯SC-1溶液中时,清洗处理后的晶片表面金属污染水平取决于晶片本身带入溶液中的金属杂质总量。对于Cu污染,如图2所示,通过SC-1清洗,可以将高达5 x 1014个原子/cm2的初始表面污染降低到1 x 1010个原子/cm2以下的水平。因此,铜可以比铁更有效地还原。与Fe一样,SC-1清洗后的晶片上的铜浓度随着同时处理过的晶片数量的增加而增加。(江苏英思特半导体科技有限公司)

图1。对于初始表面浓度相同的不同数量的晶片

图2。在相同初始表面浓度为5 x 1014原子/cm2的SC-1溶液中,SC-1清洗前后125mm硅片表面的铜浓度。

已知,在清洗后,晶片上的最终表面杂质浓度与SC-1溶液的最终杂质浓度处于平衡状态。因此,如果在清洗[6]过程中可以假设初始表面杂质溶解到溶液中,则可以估计溶液的最终杂质浓度。清洗后在晶圆表面计算的铁和铜浓度与测量的结果基本一致。(江苏英思特半导体科技有限公司)

结论

在我们的实验中,硅表面的杂质浓度不是由化学物质的纯度决定的,而是由晶片本身带入化学物质的杂质决定的。在过去,人们一直寻求更纯的化学品来提高金属去除效率,但在获得合理的纯化学品后,金属去除效率将由晶片本身带来的污染为主。

在浸没式湿清洗中,化学溶液在处理前重复使用,随着经过清洗处理的25个晶圆批次数量的增加,由于晶片中的金属污染物加入,化学溶液的杂质浓度增加,因此随着浸没清洗批次数量的增加,最终表面杂质浓度逐渐增大。

由于重复使用SC-1溶液,我们的125mm直径的晶片的表面金属浓度变化如图3所示。在计算中,考虑了化学物质中吸附在晶片表面的金属杂质的量。清洗20个晶片批次后,表面铜浓度仍可降低到1x10个10个原子/cm2以下,而表面铁污染只能略有降低。(江苏英思特半导体科技有限公司)

图3。125mm晶片表面的晶片表面金属浓度作为经过SC-1浸没清洗的25个晶片批次累积数量的函数。

审核编辑 黄宇

-

半导体

+关注

关注

334文章

27390浏览量

218994 -

晶圆

+关注

关注

52文章

4917浏览量

128018 -

蚀刻

+关注

关注

9文章

414浏览量

15403 -

硅晶片

+关注

关注

0文章

74浏览量

15216

发布评论请先 登录

相关推荐

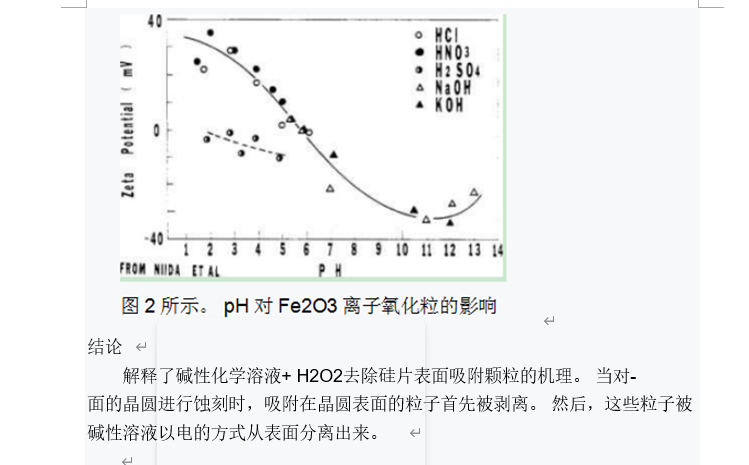

湿法清洗过程中的颗粒沉积和去除研究

芯片清洗过程中,颗粒洗不掉

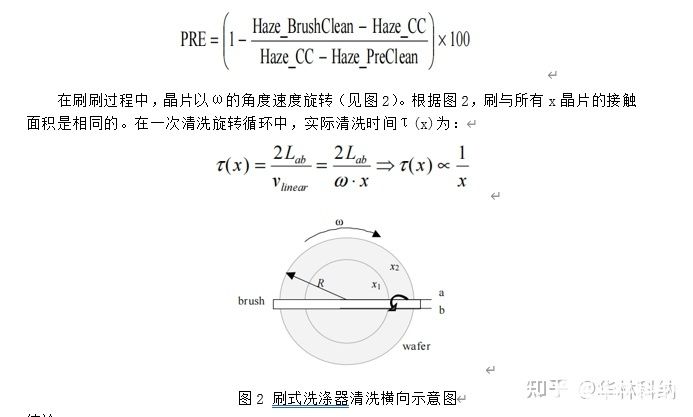

关于刷洗清洗过程中的颗粒去除机理的研究报告

硅晶片清洗—半导体制造过程中的一个基础和关键步骤

湿法清洗系统对晶片表面颗粒污染的影响

半导体制造过程中的硅晶片清洗工艺

湿法清洗过程中晶片旋转速度的影响

IPA和超纯水混合溶液中晶圆干燥和污染物颗粒去除的影响

硅晶片清洗:半导体制造过程中的一个基本和关键步骤

湿清洗过程中硅晶片表面颗粒去除

湿清洗过程中硅晶片表面颗粒去除

评论