电动汽车用电池组的平台电压通常达到360~380V,故需要很多电池单体串联才能达到如此高的电压。由于各单体用到的材质和工艺过程不会完全一样,总会存在性能稍差的单体:容量稍低、内阻稍大、自放电稍大等。在频繁充放电过程中,性能差的单体会更早达到充电截止电压和放电截止电压。

若充电均衡或放电均衡电路性能不佳,会造成衰减单体的性能进一步劣化,容量显著降低,在电池组充电或放电开始不久即达到过充或过放状态,从而造成严重事故(过热、爆燃)。就目前已经市场化的均衡电路而言,还没有性能优越的充电均衡电路。

比如:应用最广泛的被动式充电均衡使用数十毫安级的电流进行分流,对于动辄100Ah以上的车用电池单体而言,几乎等于没有作用。而主动式均衡电路结构复杂、成本高、可靠性差、性能一般,很少使用。本文提出一种更具优势的新充电电路结构,在保证充电效率的前提下,实现单体均压。

1基本思路

电池组充放电单体的电路连接:电池组放电时,各单体串联,提供高电压。而充电时,为摒弃串联充电的固有缺点(衰减单体过充),需要把所有单体转化为并联连接,连接单路充电机,这样就能在硬件上保证各单体均压充电。

2关键部件

1)对转换部件的基本要求电池组放电完毕,需要充电时,此时主回路内没有电流。但在电池组放电及充电时,转换器件需要经过前述电流,要求压降尽量低,减少发热与功率损耗。同时要求体积小、寿命长、工作可靠。

2)转换器件选型以带有逻辑控制功能的大电流MOS电路开关为合适。

3原理框图

以4个单体的串并联转换电路为例,以下同。

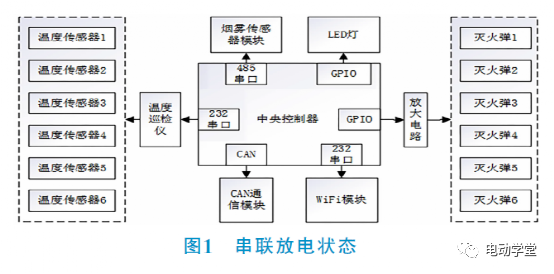

图1为串联放电状态,每个单体通过固态MOS开关内的触点形成串联,电池单体与正负母线连接的回路由于2个相应触点断开而无效。

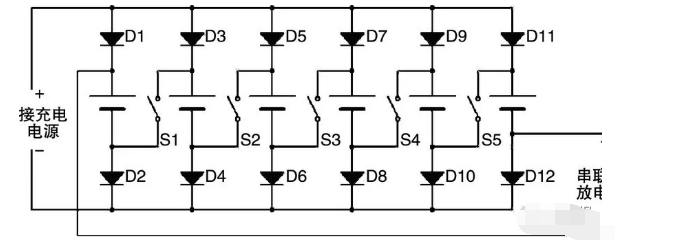

图2为并联充电状态。每个单体通过集成MOS开关内的2个触点分别与正负母线连接,使得每个单体都并联在正负母线上,串联回路触点断开而使串联无效。

图3为单个MOS开关内部触点切换原理图。单片MOS开关内包括信号处理部分和3个触点回路。其中触点k1闭合、k2k3触点断开,连接在AB端子的单体通过k1触点成串联状态,连接在CD端子的正负母线由于k2k3触点断开而无效。各单体串联后连接正负母线。

图4为充电状态的内部触点说明。其中触点k1断开串联失效,k2k3触点闭合,连接在AB端子的单体通过k2k3触点连接到CD端子的正负母线,各单体并联在正负母线上。

表1为MOS开关内3个触点通断逻辑状态。

4结论

此单体并联充电电路具有结构简单、成本低效率高、占用空间小、可靠、市场易接受的优点,能达到与其他复杂昂贵的主动充电均衡电路的相同效果。

-

电动汽车

+关注

关注

156文章

12210浏览量

232725 -

放电

+关注

关注

1文章

141浏览量

20655 -

电池

+关注

关注

84文章

10706浏览量

131699

发布评论请先 登录

相关推荐

基于高电压锂离子电池组的充电方法

为什么要有BMS系统?电池单体的“参谋”与“将军”!

什么样的充电方式最好?电动汽车电池组快速充电研究

新型电池组单体电池电压检测方法

锂离子电池组的电气特性及其快速智能充电技术的介绍

电池组单体并联充电电路

电池组单体并联充电电路

评论