很多同学向我提过一个疑问:PCB设计中GND是整面覆铜和用线连起来,这种方式哪种效果好?

很多老EDA工程师做两层电源板都不习惯覆铜,具体什么原因也很难说清楚,这种方式GND的连接效率很低,反而会被新手嘲笑。直接铺个铜箔,表层上几百个GND的焊盘就自动连接起来了,还用一根根的手动去连,太搞笑了。搞的很多老EDA工程师在新手面前都不知道怎么布线了。

其实,小易觉得没有绝对的对和错,GND整体覆铜和用线连起来,不能太绝对说哪种好,哪种坏,而是要看具体的布线环境,比如线路板的层数、层叠和电源的种类多少都有关系的。从PDN电源仿真角度来看,是有一个标准的,那就是:保****证电源的回路电感最小。

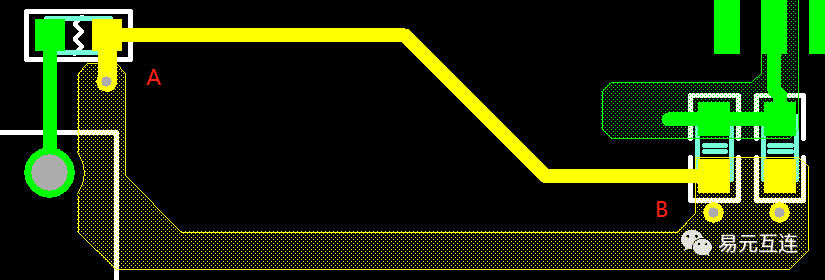

我们根据PDN仿真的思路来寻求电源回路电感的最小方式,大家知道电源的回路就是GND的流向,在PCB设计中有很多的GND属性的焊盘,GND是1对多的情况,一个GND焊盘同时和很多GND焊盘、线和通孔保持了物理属性的连接,如下图这种情况,A-B两点的连接就有直接线连、铜箔连接和打孔内部连接这3种方式,那这3种方式电源回路都是平均分的吗?

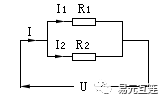

电源回路怎么走?它当然不会像我们想象中的那么听话,在高中物理也讲到过一个并联电阻的模型,如下图,当R1远小于R2时,电流会选择走R1的,R2

几乎可以看做一个断路。在A-B两点也存在类似的问题,线连接、铜箔连接和打孔内层连接可以看做是R1、R2和R3这3路并联在一起,要使电源回路电感最小,就要看R1、R2和R3哪一路的阻抗最小。

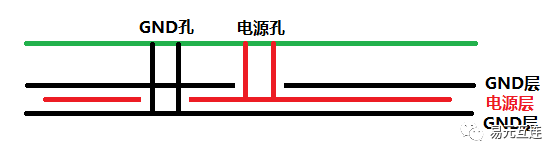

阻抗最小就要保证回流的路径最短,上图中可以看到A处直接在GND焊盘处打孔,这样电源和GND的回流路径最短。因为有GND和电源层,表层和电源和GND属性的焊盘连接都会直接在焊盘旁边打孔,然后将电源和GND层引入内层统一连接起来。如下图所示,这样电源层和GND层两层间组成一个大的回路,同时考虑到20h原则,会在板边打一些GND孔,这样让GND的铜箔面积大于电源层的面积。

这样做严格上说不需要TOP和BOTTOM层也覆GND铜箔,因为GND属性的焊盘不会在表层连起来,表层覆GND铜箔会带来一些意想不到的杂铜问题, 比如下图BGA区,会碰到GND的焊盘通过很细的铜箔勉强连起来,这个宽度可能超出了板厂的最小工艺。

为了防止这种情况,一般的处理方法是BGA区域禁止覆GND铜箔,或者TOP和BOTTOM层不覆盖GND铜箔。GND焊盘要连接到GND,必须从焊盘拉出一段线,然后打孔连接到GND层。

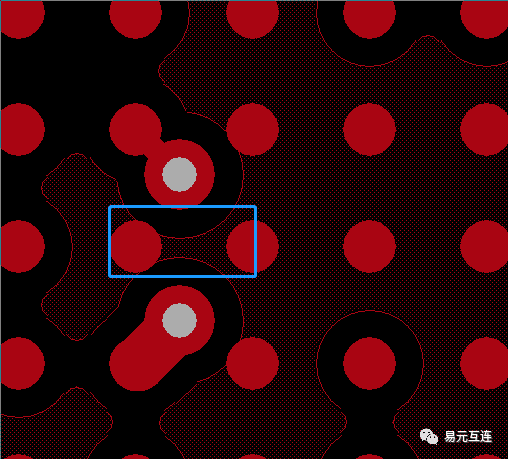

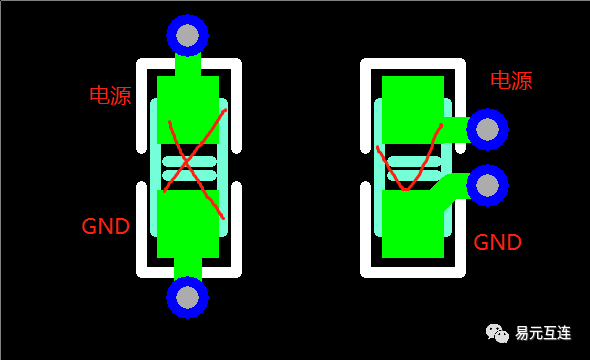

如下图所示,电源和GND焊盘都满足拉出线打孔连接到内层,但左边电源和GND的在电源和GND层间的通孔之间回流路径很大,右边的处理方法就很好,保证电源和GND地在同层间路径最短,是最好的处理方法。

通过以上的研究,大家知道了:有电源层和GND层的多层板,整体覆GND铜箔是最佳选择。那如果没有电源层和GND层呢?比如只有两层的电源板,是不是也要覆GND铜箔呢?

两层板的情况就不同了,首先没有GND层,也就预示着在GND焊盘旁直接打孔到另外一层,下方不一定正好是GND的网络。再者,EDA工程师在拉线的时候,知道GND焊盘最后是整体覆铜解决的,走线的时候就不会拉GND的线;在最后看到只剩下GND的焊盘没连起来,就直接两层全部覆GND铜箔,然后再通过EDA软件去查还有哪些焊盘是open的。

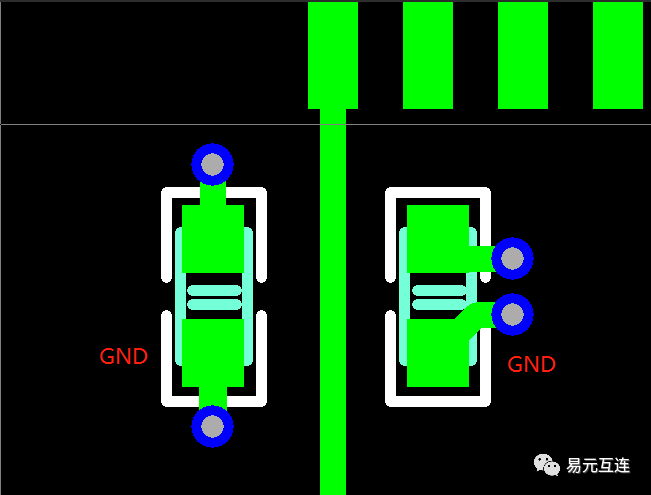

这样造成的问题是,只关心到GND是否都连起来,不会去关心回流路径是否最短,比如下图中,如果手动连线,两个GND焊盘可以表层连起来的,但覆铜后,虽然可以打孔通过另外一层连起来,但路径长了很多。而且有时候,为了把GND孔要拉出焊盘好远,才能找到另外一层的GND铜箔连起来。

-

eda

+关注

关注

71文章

2785浏览量

173741 -

电源板

+关注

关注

27文章

95浏览量

24305 -

覆铜

+关注

关注

0文章

58浏览量

12125

发布评论请先 登录

相关推荐

PCB设计中GND是整体覆铜还是用线连起来

PCB设计中GND是整体覆铜还是用线连起来

评论