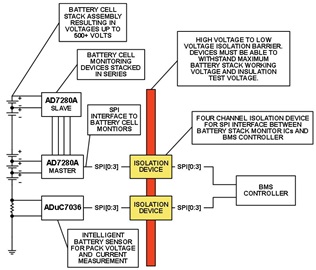

在为汽车xEV应用开发解决方案时,设计人员将遇到的挑战之一是如何在高压电池领域和低压电池领域电子设备之间传输数字数据。这一挑战发生在电池单元电压监控、电池电流测量、高压接触器监控或电机控制等应用中。典型的电池管理系统(BMS)应用如图1所示,其中突出显示了需要数字信号隔离的几个领域。它将用于讨论各种设计注意事项。

图1.电池管理系统的典型配置。

在BMS应用中,设计人员面临着开发一种解决方案,该解决方案允许跨越隔离栅传输来自各种集成电路的高速数字信号。对于设计示例,这些高速数字信号是串行外设接口(SPI)连接,用于BMS控制器和电池单元监控电子设备之间的通信。隔离栅必须为在典型汽车12 V域内运行的BMS控制器电子器件提供保护,使其免受高压(500 V以上)电池域的电子元件的影响。隔离栅还必须为车辆电驱动系统产生的高压电池瞬变提供鲁棒性。隔离栅和隔离装置非常重要,因为它们不仅可以保护车辆电子设备,还可以保护车辆乘员免受高压电池的电击。

对于隔离栅要求,设计人员可以参考各种行业标准来确定印刷电路板设计的适当准则。对于数字隔离器件的选择,设计人员将面临各种挑战,必须考虑几个关键性能参数,例如器件电流消耗、PCB空间限制、数据速度/数据完整性(通道间匹配)以及适当的隔离和工作电压(在整个汽车使用寿命期间)。本文探讨了器件电流消耗和PCB空间限制方面的挑战。

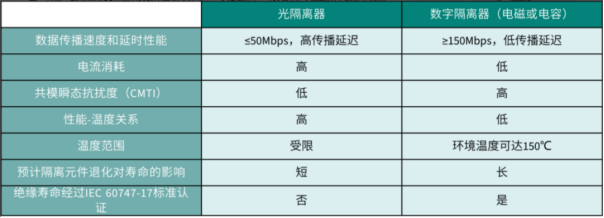

通过概述这两个挑战,可以探索确定适当组件解决方案的过程。为了执行数字隔离,目前市场上有各种技术,其中考虑选择的两种是基于光耦合器的隔离和基于数字的隔离。光耦合器通过LED产生光来工作,LED通过清晰的隔离栅到达光电探测器,而数字隔离器则采用高速CMOS工艺和嵌入式空芯微变压器设计。

考虑的第一个设计挑战是器件电流消耗,这给设计人员带来了两个挑战。静态电流消耗是xEV电子设计的主要焦点,因为车辆关闭状态下的电流消耗会导致高压电池组最后已知充电状态的偏差。此外,当电动汽车支持的所有电子模块相加时,电子电路的工作电流消耗是一个痛点。在这两种情况下,愿望都是使每个尽可能小。为了解决静态电流消耗问题,可以设计BMS来禁用非必要电路的源电压供应,从而消除了设计人员的这种担忧。但是,对于隔离器件上所需的工作电流,数字隔离器和光耦合器之间存在较大的增量。假设电池单元监控应用采用1 MHz SPI接口,ADI公司ADuM1401等数字隔离器将为SPI通信总线所需的四个数字隔离通道消耗2.4 mA低压域工作电流和1.4 mA高压域工作电流。该值适用于典型汽车5 V电源范围和−40°C至+125°C扩展工作温度范围的工作条件。基于光耦合器的匹配解决方案每个隔离通道至少需要4 mA电流,但是,设计人员必须考虑5 V电源电压和工作温度的变化。考虑到这些变化,每个隔离通道的电流消耗增加到10 mA,导致同一SPI通信总线在低压域的工作电流为30 mA,在高压域中的工作电流为10 mA。与传统光耦合器解决方案相比,ADuM1401等数字隔离器在工作电流消耗方面具有明显的优势。

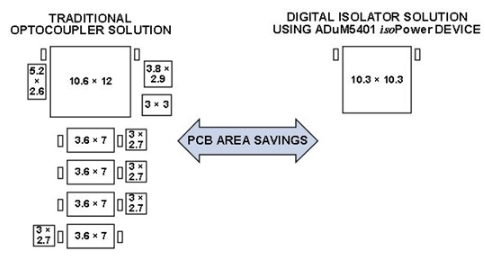

下一个需要解决的挑战是BMS电子设计工程师面临的机械设计约束。PCB区域是BMS开发中的宝贵商品,设计人员面临着创建必须适合非常紧凑区域的解决方案。高压到低压接口间距要求(通常称为爬电距离和电气间隙)由各种电气标准定义,组件必须满足这些标准为给定开发确定的最低要求。本文比较了数字和光耦合器隔离解决方案,以确定哪种方案可以节省PCB上的大量面积。

对于数字隔离器解决方案,下面将检查ADuM1401。ADuM1401采用16引脚SOIC_W封装,标准JEDEC封装尺寸为10.3 mm×10.3 mm,总元件面积为106 mm2.类似的光耦合器解决方案需要四个5引脚SOIC封装器件,其标准JEDEC封装尺寸为7.0 mm×3.6 mm,单个元件面积为25.2 mm。PCB上需要放置四个元件,器件之间需要典型的1.2 mm元件放置。将光耦合器解决方案的总PCB面积相加,设计人员必须允许134.5 mm2.设计师已经可以实现大约 28 毫米2数字隔离器解决方案的节省区域。

定义隔离器件区域后,设计人员接下来转向完整解决方案所需的支持组件。ADuM1401等数字隔离器需要使用两个外部旁路电容。假设采用0603封装电容器,则消耗的面积为2.5 mm2.对于典型的光耦合器实现方案,设计人员必须添加四个电阻(5.1 mm2)、四个电容器 (5.1 mm2)和四个预驱动电路(33 mm2因为大多数微控制器无法处理其GPIO引脚上的10 mA电流要求。在这一点上,设计人员可以看到,当PCB面积是设计问题时,数字隔离器解决方案具有明显的优势。

与PCB空间相关的另一个设计考虑因素涉及为隔离器件的高压侧供电。对于BMS应用,需要平衡电池监控器件的电流消耗,以防止电池组中固有的不平衡。

对于光耦合器解决方案,需要一个单独的DC-DC转换器来提供隔离电源电压,为高压侧接口供电,这增加了已经更大的PCB面积。在数字隔离器系列器件中,设计人员可以选择ADuM5401数字隔离器,该数字隔离器包含用于SPI接口的四个隔离通道,并集成DC-DC转换器功能,为高压侧接口供电。这是在与ADuM1401数字隔离器相同的封装尺寸下实现的,因此不会造成额外的PCB面积损失。

与传统的光耦合器方法相比,数字隔离器解决方案为设计人员提供了一种节省空间的隔离器件,如图2所示。

图2.PCB空间比较。

总之,xEV电子设计工程师面临的数字隔离挑战可以使用几种不同的隔离拓扑来解决。通过使用数字隔离器,设计人员可以在其应用中显著节省电流消耗和PCB面积。

审核编辑:郭婷

-

接触器

+关注

关注

63文章

1196浏览量

64337 -

bms

+关注

关注

107文章

996浏览量

65946 -

电池

+关注

关注

84文章

10560浏览量

129467

发布评论请先 登录

相关推荐

数字隔离器

车用数字隔离器

数字隔离器怎么解决汽车xEV应用中的设计难题

使用数字隔离器简化医疗和工业应用中的USB隔离

如何选择数字隔离器

数字隔离器的七大设计问题汇总

数字隔离器解决汽车xEV应用中的设计难题

隔离器如何选型?数字隔离器选型步骤

数字隔离器:解决汽车xEV应用中的设计挑战

数字隔离器:解决汽车xEV应用中的设计挑战

评论