对于制造业而言,迈向智能制造是长期的目标,因此要理性地选择合适的企业实际情况的路径。在此过程中信息化的支撑作用毋庸置疑,但制造业信息化应用过程伴随着信息技术的迅速发展,制造业信息化是一个复杂的系统工程。在管理信息化应用领域,ERP初步解决了企业级的管理上的问题。可是,车间的信息得不到及时反馈,现场数据采集难以实现实时,车间的效率无法统计分析等管理“黑箱”问题凸显:

生产车间管理者和企业管理人员无法实时、透明化地了解生产线上的实际情况,虽然企业的ERP系统下达了生产计划,可是计划的有效执行和效率却仍然难以保证。

加工信息无法及时得到反馈,包括在制品加工信息和工位状态信息等。

生产车间在制品的收、发以及工艺流程之间的明细无法统计分析,从而导致在制品库存积压,增加了库存资金占用。

无法对产品质量指标进行在线检测、统计分析、显示,尚未建立产品质量追溯体系。

无法收集与核算企业各生产工序的成本,以及通过对生产成本的控制,优化资金流,实时得到动态成本信息。

难以实时地采集生产过程相关信息,如进度信息、关键质量信息等,因此无法快速地对生产变动做出响应。

无法对设备进行实时监控,防止设备突发故障。

车间工人的生产效率无法及时统计分析,人力成本无法准确掌握。

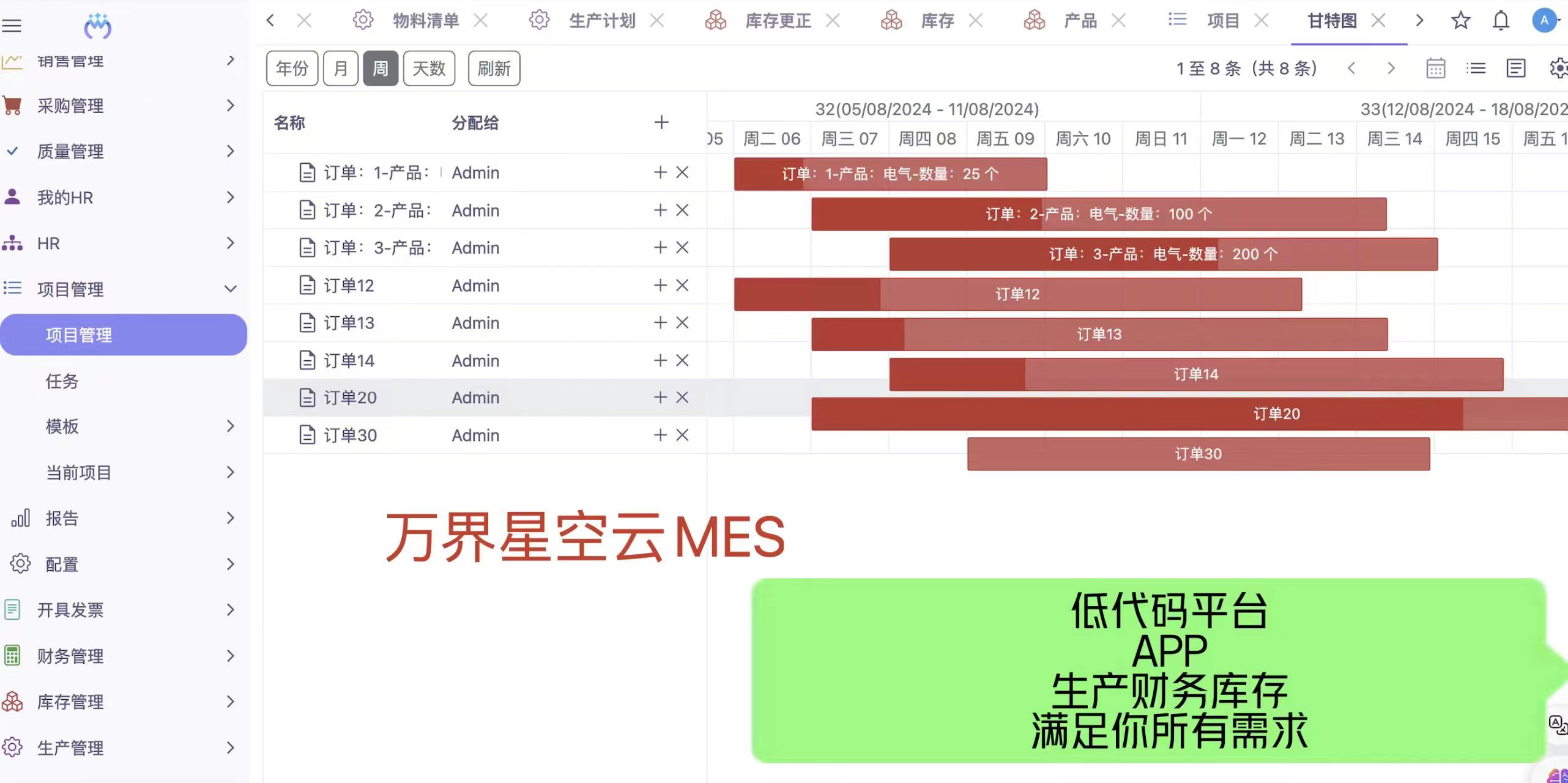

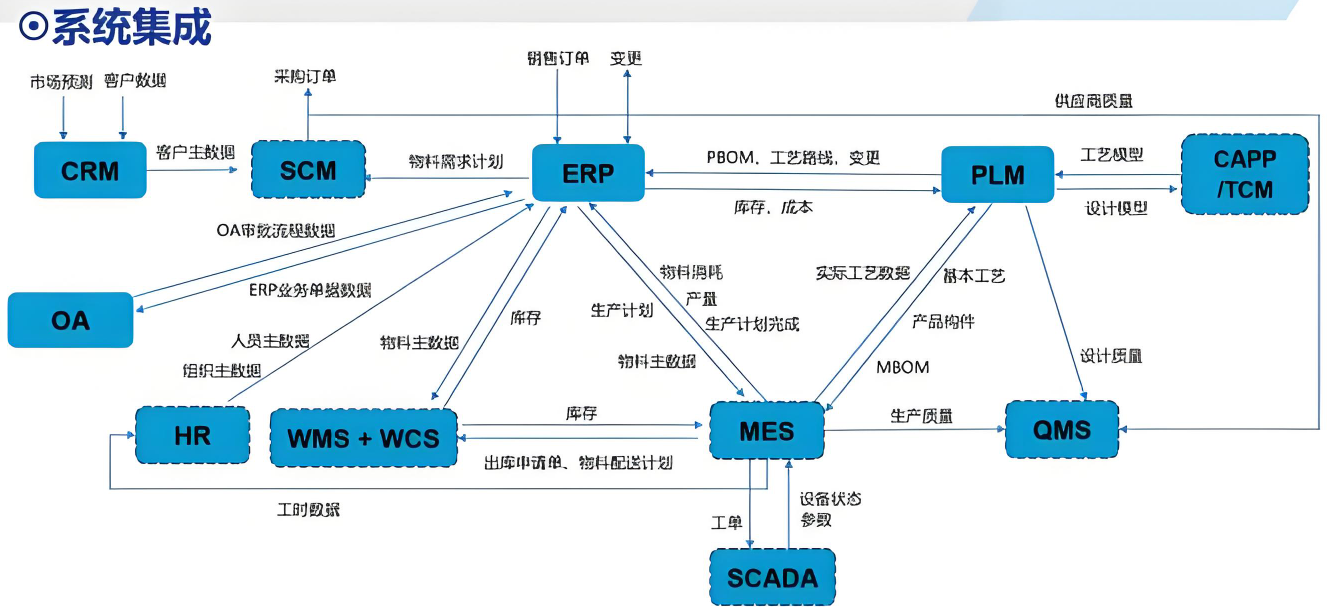

长期实践表明,信息化深化应用是制造企业实现自主创新和转型升级的必要支撑。制造业信息化是一个长期的过程,经历了从单元应用、部门应用到企业级应用的一个过程。很多企业的生产生产车间虽然实现了自动化和规范化管理,可是缺乏信息系统的支撑,导致ERP应用过程中,生产计划下达之后的执行情况无法及时反馈,使ERP难以真正实现对企业的实时管控,也难以实现对生产过程的追溯。同时,由于缺乏信息化应用系统,车间的工人、设备、物料等资源还不能被合理调度,导致车间的生产效率不高,生产质量无法得到根本保障。在这种背景下,制造执行系统(

ManufacturingExecutionSystem,MES)迅速在我国制造企业中“升温”。

总的来说,MES系统能在以下方面提高企业的管理水平:

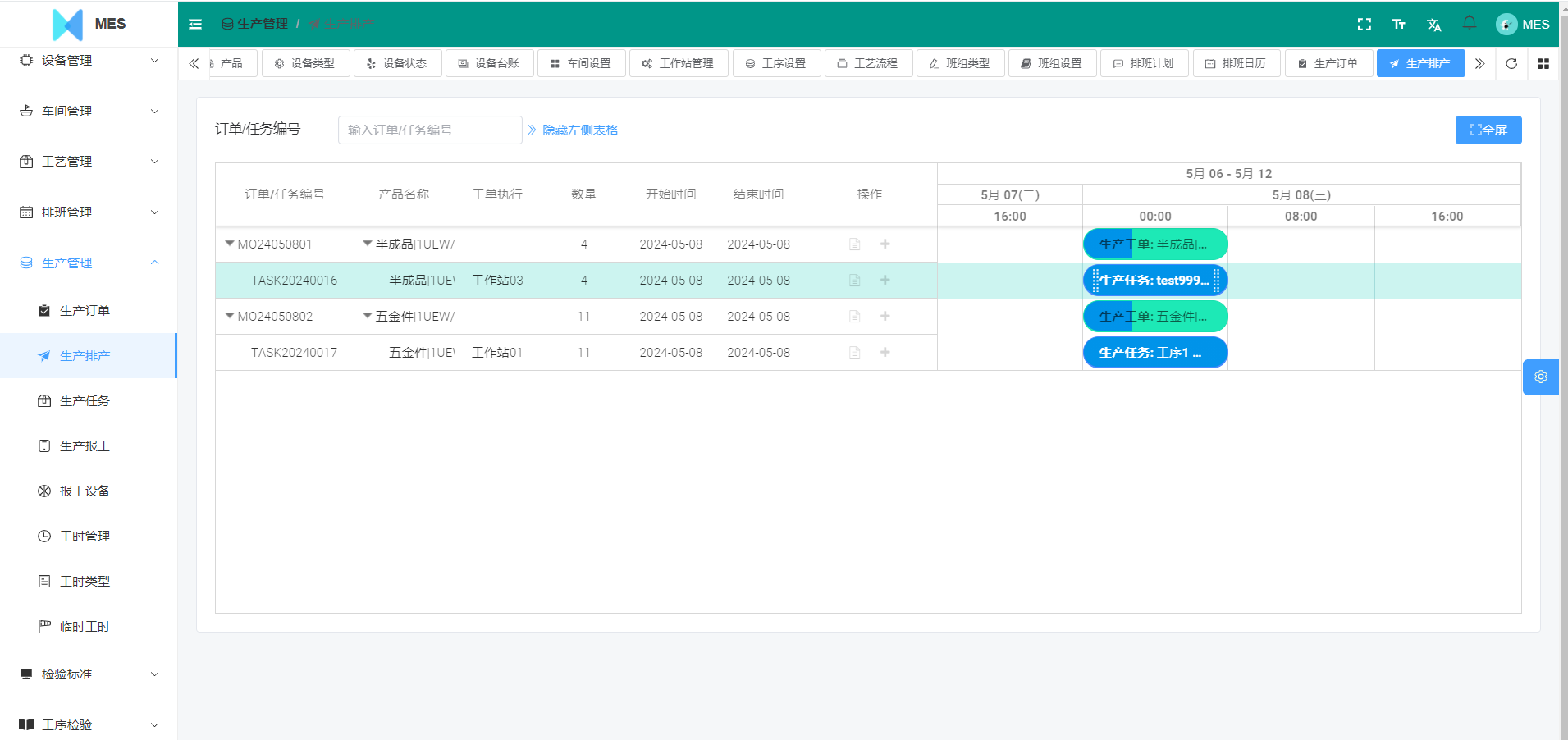

可视化生产:通过实时数据采集,及时掌握车间的生产状况以及质量状况,将生产计划的执行及时反馈给ERP,打开生产过程中的“黑箱”。

灵活性生产:掌控所有的生产资源,包括设备、人员、物料信息等,能快速应对生产现场紧急状况,对生产作业计划作出调整并合理调度保证生产顺利进行。

生产可追溯:建立完整的生产数据档案,形成全面的正反向追溯体系,界定责任、减少召回损失。

生产质量改善:实时采集生产过程中的质量数据,关注事中控制,事后分析,从而持续改善产品质量。

及时预警:自定义各项生产指标,实时监控指标执行情况,以邮件、短信、看板等多种方式实时主动知会生产中的异常状况,提前发现、及时处理、减少损失。

绩效分析:对生产绩效、人员绩效、设备绩效进行分析,为车间、工厂乃至整个集团绩效的提升提供依据。

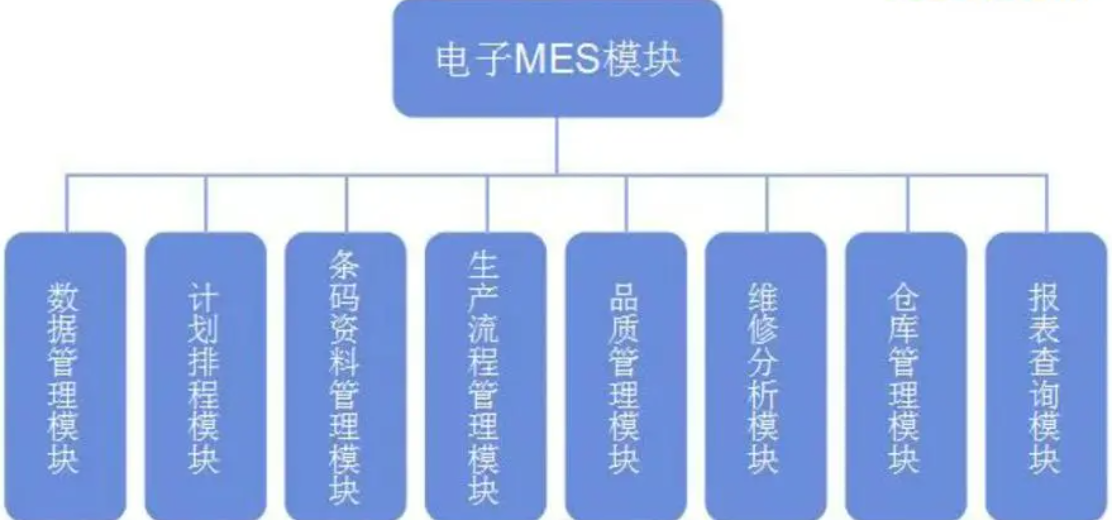

珠海盈致是广东mes系统服务商之一,聚焦电子制造行业,专业为工厂提供信息化升级改造产品和解决方案。自主研发的SiMDA-MOM智能制造运营管理体系涵盖:SiMDA-SCADA数据采集系统、SiMDA-MES智能制造执行系统、SiMDA-WMS智能仓储管理系统、MES系统SaaS版等工业系统,以及数字化转型辅导服务。

审核编辑黄宇

-

数据采集

+关注

关注

38文章

5903浏览量

113507 -

MES

+关注

关注

5文章

889浏览量

29740 -

智能制造

+关注

关注

48文章

5478浏览量

76257

发布评论请先 登录

相关推荐

MES 生产管理系统:企业成本控制与质量提升的强大助力

供热企业管理系统

中小企业是否需要引入生产管理MES系统

珠海MES系统能够解决企业管理难题

珠海MES系统能够解决企业管理难题

评论