紧固件是机械连接中不可或缺的一种元件,其负责将两个或多个零件牢固地连接在一起。在机械设备的运行过程中,紧固件承受着巨大的力和压力,因此其性能的可靠性至关重要。在设计和选择紧固件时,需要进行各种试验来评估其性能和耐久性。

本文科准测控小编将介绍一种常见的紧固件试验方法——抗剪接头疲劳试验,以及抗剪接头疲劳试验的测试范围、试样的制备和测试流程。

一、测试范围

1、主题内容与适用范围

本标准规定了在恒幅载荷作用下对紧固件抗剪接头作室温疲劳试验的方法。

本标准适用于所有紧固件的抗剪接头。

2、测试相关标准

GBn 167可热处理强化的铝合金板

GB 3621钛及钛合金板材

GB 228金属拉伸试验方法

HG2-789锌黄环氧酯底漆

JJG 139拉力、压力和万能材料试验机检定规程

二、测试仪器

1、疲劳试验机

试验载荷应在试验机加载范围内。在大于10%量程的载荷范围内,动载荷准确度应为最大程序载荷的士2%。试验机应有定荷装置,否则应由试验人员随时调整载荷,以保证载荷的准确度。

2、夹具

试验机夹具应能为试验提供良好的对中。最好使用销钉传载夹具,如果能保证安装准确度,也可以使用摩擦夹紧装置或两者相结合的方法。除非另有规定,也可以使用其它类型的夹紧装置。

3、试样限制夹具

对于高载传递试样.加载时工作区段承受拉伸和弯曲联合作用,因此需用夹具限制其弯曲变形。限制夹具可釆用图1或图2所示的装置。

三、试样的制备

1、试样材料

除非另有规定,试样应由符合GB 3880规定的LY12—CZ铝合金板制造,或由符合GB 3621规定的TC4钛合金板制造。

为了估算试验载荷,需要測定试样的机械性能。将所用板材,每种制备三件拉伸试样,该试样应与接头试样的轧制方向相同。根据GB 228测定板材的拉伸强度、屈服强度和延伸率。

2、试样的形式

所用试样采用三种形式,分别如图3~图5所示。

试样T作部分的主要尺寸是根据紧固件的公称直径d按比例确定的,参见各型试样图。试样在工作区段内不应有擦伤、凹坑等缺陷。试样板厚T=0.75d。试样号不得打在工作区段内。

试样工作部分以外的形状,应与夹具的型式相配,形状和尺寸不限。如果采用销孔加载的型式,销孔位置的偏差不应使载荷偏离试样中心线的距离超过O.13mm.

3、试样的加工

1)外形加工

试样外形按图样要求机械加工,各边的表面粗糙度为娯。

2)紧固件孔加工

紧固件孔应与板面垂直,偏差不大于30、孔的表面粗糙度为机孔的两端均应去毛剌,其倒圆半径或倒角不大于0.1mm。

紧固件孔直径应按有关规范或规定确定。

3)沉头紧固件孔

加工沉头紧固件孔时应采用复合钻,以使沉头部分与孔同心。沉头部分的深度应使紧固件头部在装配后与板齐平。

4)凸头紧固件孔

凸头紧固件孔与凸头接触的一边应倒角,最小倒角量应大于紧固件头下圆角半径。

4、试样装配

1)紧固件装配

除非另有规定,装配紧固件时不应使用润滑剂或防腐剂。所有紧固件的头部应安装在接头的同一侧。如果装入紧固件时要求施加拧紧力矩或控制材料变形,则该力矩与变形量应是规定的最小值。如果采用上述装配方法,应在报告中说明。

2)装配间隙

试样装配好后,板材重叠面间不应有可测间隙,在远离紧固件处,如能用0.05mm的厚薄规在两板之冋滑动,则应判为间隙过大。在紧固件头部支承面与板面之间。绕头部周长50%以上的范围内不应有大于0.1mm的间隙。

四、测试流程

1、接头静强度测定

采用接头疲劳试样测定该接头的静强度。栽荷一伸长曲线上最高的峰值即是接头的极限强度。

2、载荷的确定

至少用五个载荷值确定S—N曲线,其中一个载荷值应使试样破坏的载荷循环数不少于3000000,另外三个载荷值分别定为接头静强度的67%、50%和30%,最后一个载荷值根据确定S—N曲线的需要而定。每个载荷值至少应测定3个试样。

载荷比为循环载荷中的最小值与最大值之比,对于高载传递接头取0.1,对于低载及无载传递接头取0.05。

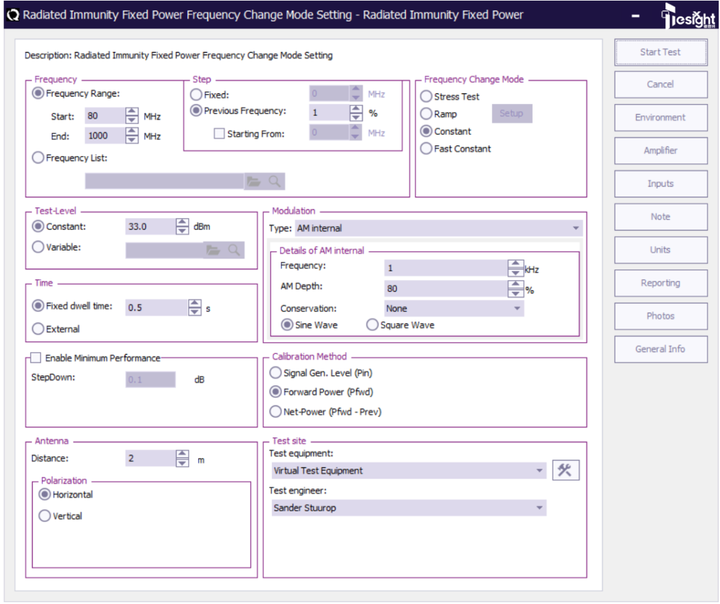

3、载荷波形与频率的确定

除非另有规定,应按正弦波恒幅加载,最大频率不应使试样的温度超过65℃。

4、试样装夹

试样装夹应保证载荷通过试样中心,公差为O.13mm°

对高载传递接头,应安装试样限制夹具。该夹具不应装夹过紫,以保证不会有载荷经夹具传递。

5、试验

按照有关规定施加循环载荷,并在试验过程中保持载荷的稳定,直到试样破坏。

6、破坏

由于试样失效以至不能继续保持载荷时,则认为试样已经破坏。

以上就是小编介绍的紧固件试验方法抗剪接头疲劳的内容了,希望可以给您带来帮助!如果您还想了解更多关于紧固件焊接接头疲劳强度、试样的限制夹具、拉伸疲劳测试等问题,欢迎您关注我们,也可以给我们私信和留言!科准测控技术团队为您免费解答!

-

测试

+关注

关注

8文章

5342浏览量

126815

发布评论请先 登录

相关推荐

电池测试流程和测试方法有哪些

想了解人工关节材料疲劳测试?看这里!

6pinM8接头出现故障怎么排查

【测试指南】PCB板弯曲疲劳测试详解,附动态疲劳试验机操作!

M8航空接头6pin怎样维护

M12_12芯接口的机械紧固件

应用 Simcenter 试验系统优化疲劳耐久试验流程

紧固件测试方法——抗剪接头疲劳试验,测试流程详解!

紧固件测试方法——抗剪接头疲劳试验,测试流程详解!

评论