修复过程工艺设计中的盲点,有助于满足用户对热交换器控制系统的需求。

一个可行的工艺设计是成功进行控制系统设计的基础。这可能与旧系统集成商关于新工厂建设的格言 “自动化总是最后参与”相冲突。只有在其它一切就绪后,系统集成商才能介入安装和测试控制系统,因此他们通常是施工团队的最后一批成员。

然而,当系统集成商接手的过程设计与控制系统的实际运营之间存在冲突时,会发生什么事?当过程工艺设计存在盲点时,如何满足控制系统用户的需求?

不幸的是,没有一刀切的解决方案。有时,这意味着退回最初状态,重新设计工艺过程中受影响的部分。其它情况,则可能需要系统集成商弥合差距,并在现场修改控制系统,以解决原始设计中存在的缺陷。

在本文的案例中,一家系统集成商的任务是为一家大型制药公司的试点工厂修复控制系统缺陷,帮助用户应对挑战,通过迭代开发实现最终结果。

01

原始工艺过程设计:温度控制回路

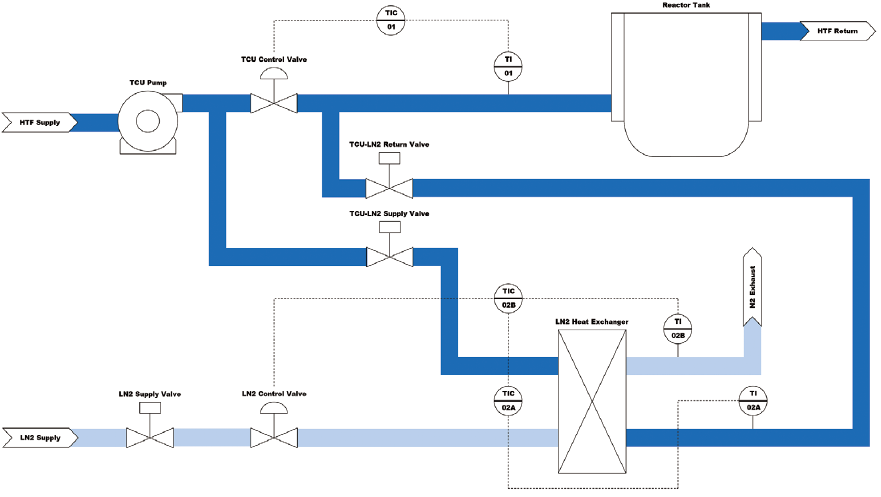

试点工厂的核心是一套反应器储罐,每个储罐都使用温度控制单元(TCU)来调节反应器温度。温度控制单元使用传热流体,该流体可使用液氮冷却至极低温度。当液氮冷却控制方案启动时,传热流体被重新引导至液氮换热器,在返回反应器储罐前,被冷却至-78℃(见图1)。

▲图1:液氮冷却控制方案的简化过程图。

项目设计工程师提供的初始控制方案,包括两个温度控制回路:温度控制单元(TIC-01)的反馈回路和液氮热交换器(TIC-02A/B)的级联回路。TCU控制回路温度设定值的范围较宽,如果设置在-40℃以下,液氮冷却方案将启动。如果TCU温度太低,关断阀将打开以将传热流体转移到液氮换热器,而TCU控制回路(TIC-01)将调节控制阀以使传热流体从换热器转移。

一旦通过液氮热交换器建立流量,液氮供应阀将打开,液氮热交换器回路(TIC-02A/B)将调节控制阀以允许液氮进入热交换器。级联回路使用热交换器氮气出口温度(TI-02B),作为内回路(TIC-02 B)的过程参数,使用热交换器传热流体出口温度(TI-02A)作为外回路(TIC-02A)的过程参数。最初,设计工程师为离开换热器的传热流体设置了-78℃的固定温度设定值。

02

修复控制设计中的缺陷

该控制方案首次运行后,很快就发现了原始设计中的一个关键缺陷。在高于设定值-78℃下使用液氮冷却运行的温度控制单元,会导致换热器的流量低。由于TCU控制回路操纵的控制阀是旁通阀,流向交换器的传热流体流量随着温度控制单元温度的降低而减少,导致流经交换器的传热液体越来越少。

最终,流量变得如此之低,以至于液氮冻结了留在交换器中的少量传热流体。该设计似乎只考虑处理TCU温度设定值在换热器设定值-78℃或附近时的工况,但没有考虑温度控制单元和换热器设定值之间的大温差。

显然,该问题的解决方案涉及到在热交换器处修改固定的-78℃设定值,以允许温度控制单元处的温度更高。

使用趋势图来比较温度控制单元(TI-01)处的传热流体温度与热交换器(TI-02A)处的温度,为每个TCU实施固定的设定值偏移,以避免热交换器处的低流量工况,同时仍能提供足够的液氮以将TCU温度(TI-01)降至其设定值。

例如,固定设定值偏移为5℃时,将温度控制单元设定值设置为-50℃,则热交换器的设定值为-55℃。由于储罐尺寸以及到热交换器的管道长度的差异,每个温度控制单元都设置了不同的设定值偏移,但在优化偏移后,即使液氮冷却温度设定值更高,温度控制单元也可以正常运行。

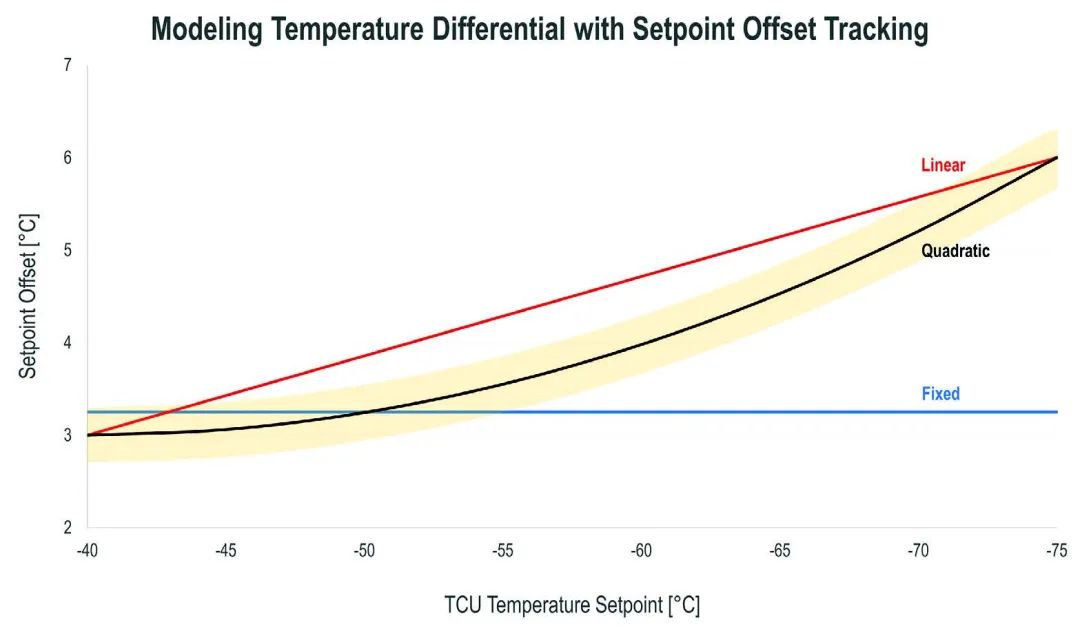

▲图2:此图展示了用于建模TCU和热交换器温度之间关系的不同设定值偏移跟踪方法。高亮显示区域表示可以进行温度控制的最佳区域。高亮显示区域上方,换热器设定值过低,因此TCU旁通阀打开过大,导致传热流体冻结。在高亮显示区域下方,热交换器设定值过高,因此始终无法达到TCU温度设定值。蓝线代表的固定补偿方法,在较高的TCU温度设定值范围内表现良好,但在较低的温度设定值下,冷却不足,无法达到设定值。红线代表的线性补偿方法,在该范围内最热和最冷的TCU温度设定值下工作良好,但在中等设定值下,传热流体最终会被冻结。最后,黑线显示的二次函数偏移法表现最好,成功允许TCU控制回路控制液氮冷却范围内所有设定值的温度。

03

控制系统设计的另一个障碍

液氮冻结的问题解决了;然而,又出现了一个新的问题。以前,温度控制单元可以在热交换器固定温度设定值-78℃附近运行,但在添加设定值偏移功能后,TCU无法达到这些较冷的设定值。问题是温度控制单元(TI-01)处的传热流体温度与热交换器(TI-02A)处的热传递流体温度之间的差异,在较冷的温度下会增加。

虽然对于接近-50℃的TCU设定值,5℃的固定设定值偏移可能有效,但对于接近-70℃的TCU设定值而言,热交换器的设定值需要降低8或9℃。

为了解决这一问题,根据TCU温度设定值动态修改设定值偏移。最初使用的是线性函数,但经过几周测试,发现二次函数可以更好的优化。在实施此更改后,TCU可以在整个液氮冷却范围内始终以任何设定值运行。

04

控制系统集成:首先检查过程设计

在该案例中,系统集成商必须偏离原始过程设计,并在现场对控制系统进行大的修改,以满足用户要求。如果初步工艺过程设计与控制系统的实际运营之间存在信息差距,则可能需要项目的系统集成商介入,并在控制系统中增加灵活性和功能,以进行补偿。彻底的初步设计和调查,是预防项目结束时忙于打补丁以解决设计漏洞的关键。

关键概念:

■ 系统集成商通常是最后参与自动化项目的人员,这为他们提供了独特的运营视角。

■ 完善的初步设计和调查,有助于预防在项目结束时疯狂打补丁以解决设计漏洞。

审核编辑:刘清

-

控制系统

+关注

关注

41文章

6537浏览量

110460 -

TCU

+关注

关注

0文章

9浏览量

12526 -

反应器

+关注

关注

2文章

94浏览量

11027 -

热交换器

+关注

关注

2文章

63浏览量

11244

原文标题:一个案例|修复过程控制系统缺陷

文章出处:【微信号:控制工程中文版,微信公众号:控制工程中文版】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

风管远程控制系统应用方案

智能电表是如何与远程控制系统连接的?

城市照明远程控制系统

智能路灯远程控制系统

水泵远程控制系统方案

SPC统计过程控制系统解决方案

自动控制原理及过程控制方法

修复过程控制系统缺陷的案例分享

修复过程控制系统缺陷的案例分享

评论