在汽车应用中,高亮度LED(HB LED)与传统照明技术相比具有许多优势。它们更环保,提高了安全性,增强了车辆的外观和风格,并且使用寿命更长。但是,设计一种高效、低成本、高性能的基于HB LED的照明解决方案面临着许多挑战。新一代多串LED驱动器使应对所有这些挑战变得更加容易。

介绍

当今的汽车制造商正在将更多的照明系统从白炽灯和CCFL(冷阴极荧光灯)转换为HB(高亮度)LED。这些 HB LED 用于导航和娱乐显示器的背光、车厢内部照明以及日光行车灯和尾灯等外部照明。平视显示器等新应用也有望利用HB LED。

第一代HB LED驱动器有一些局限性。它们不允许设计人员优化效率、最大限度地减少外部元件数量、最小化EMI或实现非常宽的PWM调光范围。最新一代多串HB LED驱动器,如MAX16814,允许开关和线性控制部分之间的相互通信,以独特的方式解决了这些设计挑战。本文介绍了日间行车灯或平视显示器的设计示例。

为什么选择HB LED?

HB LED在汽车界越来越受欢迎,很简单,因为它们为汽车设计师提供了许多优势。HB LED是一种比其他照明技术更环保的技术 - 它们具有卓越的能源效率并且不含汞,因此它们在回收时释放的有害化学物质更少。HB LED还可以提高汽车安全性。它们比白炽灯打开和关闭得更快,这就是为什么它们通常用于刹车灯的原因。

HB LED使汽车制造商在设计车辆的风格或“外观”时具有更大的自由度。LED是小型定向光源,几乎不需要面板后面的深度。由于光发射器的小尺寸和方向性,设计人员可以创建任何形状的光阵列。作为小型光发射器,它们是带光导应用的理想选择。

最后,HB LED 的使用寿命为 50,000 小时或更长时间,比任何其他照明技术的使用寿命都要长得多。这使得它们非常适合任何灯长时间亮起的应用。日间行车灯就是一个理想的例子。

HB LED技术对于推进平视显示器等新应用也很重要。根据环境光的强度,在非常宽的范围内调暗LED的能力特别有用。这就是PWM调光变得如此重要的地方。

当您了解HB LED的“原因”时,它们的使用在当今的汽车设计中变得越来越普遍也就不足为奇了。它们的应用包括刹车灯和尾灯;前灯(日间行车灯、中高档汽车位置灯、超高端车辆远光灯和近光灯);和车内灯,其中 RGB LED 允许控制灯光颜色,为车辆赋予独特的风格。HB LED在导航、娱乐和集群显示背光中的应用也正在成为主流。

使用 HB LED 进行设计的挑战

当然,将HB LED集成到汽车应用中也带来了挑战。保持尽可能低的成本是一个当务之急。一般来说,LED灯在组件级别比其他技术(例如,白炽灯,卤素灯,CCFL)更昂贵的照明解决方案。因此,必须将系统级LED解决方案的成本降至最低,以提高该技术的市场渗透率。为了降低解决方案成本,必须尽可能减少驱动器所需的组件数量。这种方法还可以提高可靠性,因为PCB上的每个组件都是系统中的潜在故障点。

另一个挑战是效率。高能效在汽车中越来越重要,尤其是混合动力汽车。必须优化效率以降低功耗(热量)。汽车部件在炎热的环境中工作,发动机舱内部件的最高环境温度为 +105°C,许多其他应用的最高环境温度为 +85°C。LED产生相当大的传导热量(它们不像其他类型的灯那样照射红外或紫外线波段的能量),因此它们的功耗也有助于提高环境温度。因此,必须最大限度地降低LED驱动器的功耗,以避免IC或驱动器模块中的其他组件过热。

毫不奇怪,汽车环境对EMI的要求具有挑战性。照明子系统可能会干扰其他车辆子系统,其中AM无线电通常是最敏感的。这可能是一个问题,因为LED需要电子开关或线性驱动器电路,这可能会导致EMI噪声(尤其是开关电路)或EMI敏感性。驱动电路还会引起令人不快的可闻噪声,例如陶瓷电容器。

多串 LED 的优势

许多汽车应用要求将LED放置在多个灯串上。串是一组串联的LED,因此具有相同的电流。显示器的外形尺寸使得将LED放置在多个背光灯串上变得更加容易。此外,拥有多个字符串可以提高容错能力。如果一个 LED 损坏,则只有该特定串中的 LED 无法点亮,而不是所有串中的所有 LED。出于安全原因,多个灯串也会限制单个LED灯串的电压。例如,总电压为 80V 的单个 LED 串可以分成两串 40V,从而降低意外接触 LED 触点或电线的人受伤的风险。

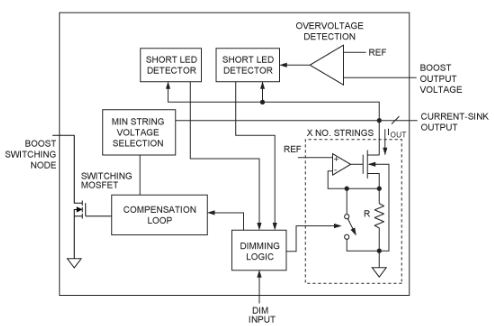

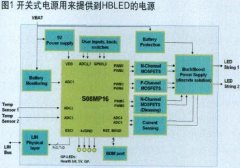

因此,多串驱动器具有明显的压倒一切的优势:许多串只需要一个IC。例如,多串配置可以包括 LED 串;单个升压转换器,将输入电池电压转换为LED串所需的更高电压;以及多个线性吸电流,用于设置每个串的电流(图 2)。

图2.基本的多串驱动器配置使用单个芯片来控制多个LED串的电流。可以添加红色显示的组件以执行自适应电压优化,而升压转换器和线性吸电流则独立工作。

与具有多个开关转换器的解决方案相比,该解决方案具有更少的元件和更低的成本(需要单个电感和更少的并联电容器)。与使用单串驱动器并直接并联LED串相比,串之间的电流平衡具有优势。如果多个串直接并联,电流会在它们之间分配不均匀,因为某些LED的正向电压高于其他LED的正向电压。此外,由于LED正向电压随着温度的升高而降低,这种电流不平衡会导致热失控。电流较大的串更热,其正向电压降低,因此它吸收更多的电流,变得更热,依此类推。电流不平衡增加,一个或多个承载更大电流的串可能会失效。最后,如果LED串只是并联,则驱动器仅控制总电流。当一个字符串发生故障并打开时,其电流将转移到其他字符串,然后这些字符串可能会失败,因为它们被过驱动。图2中的电流平衡解决方案不会出现这些问题。

诚然,图2的拓扑结构存在局限性:它使用线性MOSFET来设置串电流。为了保持这些MOSFET的低温,它们两端的压降必须尽可能低,但要足够高,以使它们保持在饱和区域。理想情况下,升压输出电压必须为:

VBOOST = max(VSTRING,I) + VSAT

其中VSTRING,I是串I的总正向电压,VSAT是线性MOSFET保持饱和所需的VDS。将VBOOST设置为理想值的LED驱动器被称为执行AVO(自适应电压优化)。

AVO更加复杂,因为在大多数应用中,LED必须进行PWM调光。它们必须以一定的占空比打开和关闭,这是通过打开和关闭它们的线性电流吸收来完成的。但是,当所有LED串都关闭时,升压转换器应该怎么做?正如我们将要讨论的,这是另一个设计问题,有许多可能的答案和一些限制。

传统多字符串驱动程序的问题

采用图2拓扑结构的传统多串LED驱动器解决方案包括一个升压开关转换器和多个作为独立实体工作的吸电流。使用这些驱动程序时,实现 AVO 需要一些外部组件,这些组件反过来可能会导致自己的一组问题。

一个问题是外部电路必须检测哪个LED串具有最高的正向电压(或最低的阴极电压)。这可以通过几个二极管来完成,例如图2中标记为红色的结构。该解决方案导致电路板面积和解决方案成本增加。

另一个问题是当发生LED故障时会发生什么。如果 LED 发生故障并断开电路,则该串阴极处的电压降至零;二极管电路将该 LED 串检测为正向电压最高的 LED 串。因此,它试图为该串提供足够的电压并开始增加V提高.这会导致多个可能的问题。电压的增加施加到其他串的吸电流MOSFET,这可能导致它们失效。或者,电压升高可以触发升压转换器(如果存在)的输出过压保护(OVP),将其关闭,从而关闭所有串。

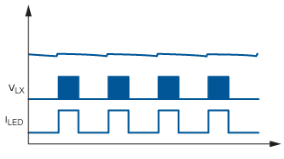

第三个问题是当LED变光时,该电路应该做什么。当LED熄灭时,二极管电路没有串电压作为设置VBOOST的参考。一种可能的解决方案是通过分压器增加另一个连接到升压输出的二极管,如图2中标记为红色的电路一样。该二极管在 LED 熄灭时打开,并将 VBOOST 设置为预定电压。该解决方案的明显问题是升压转换器的输出电压在PWM调光频率下具有高纹波。(请参阅图 3。这种电压波动会导致EMI噪声,如上所述,这对汽车应用来说是一个严重的问题。电压纹波也会从输出电容COUT引起令人不快的可闻噪声。

图 3a.使用传统驱动器执行PWM调光并利用图2所示的外部电路,V.提高LED电流的导通和关断时间之间的变化。结果是嘈杂的电压轨。

图 3b.使用新一代驱动器时,升压转换器在 LED 电流关断期间停止开关。因此,转换器的输出由其输出电容维持,电压仅因漏电流而略有降低。

新一代多串驱动程序的进展

新一代多串驱动程序大大提高了性能。它们不是让转换器和吸电流器独立工作,而是允许升压开关转换器和设计的线性吸电流部分之间进行通信。因此,这些新的多字符串驱动程序解决了上述三个设计问题。

在这些新一代驱动器中,IC在内部检测LED串电压,即每个吸电流MOSFET漏极处的电压。然后,IC 使用基于二极管或模拟开关的内部电路选择最低的串电压(图 4)。通过这种方式,外部元件的数量和解决方案成本大幅降低。

图4.在新一代HB LED驱动器IC中,LED灌电流驱动器和升压转换器之间的内部通信可实现更有效的控制,并消除了旧驱动器遇到的许多问题。

这种相互通信解决了串中的一个LED发生故障并断开电路时的中断问题。如果这种新设计中发生 LED 故障,则 V提高开始增加。一旦该电压达到OVP阈值,故障串就会被识别、禁用并从AVO控制环路中删除。其他字符串继续正常工作。对用户来说最重要的是,LED故障的影响仅仅是降低光的亮度,而不是完全关闭。

当LED变暗时,LED驱动器的开关转换器应该做什么,存在一些问题。开关部分和线性部分的集成提供了与图2所示不同的、更安静的解决方案。现在,当LED熄灭时,升压转换器可以“冻结”,如图3b所示。当转换器停止开关时,开关功率MOSFET保持开路,补偿电路也断开。此时,补偿电容保持其电荷,这是补偿环路的状态。V提高然后由 C 保留外,由于指示灯熄灭,因此未放电。C的唯一放电电流外是漏电流。当 LED 重新亮起时,转换器以最小的纹波重新启动开关。使用此解决方案,V提高在整个PWM调光周期内几乎保持不变,从而大大降低了EMI噪声和输出电容的可闻噪声。

该解决方案的唯一限制是PWM调光导通时间必须长于几个(例如,三个或四个)开关周期。需要更长的导通时间,以便升压转换器可以为C充电外在休息时间泄漏的电荷。这限制了可以实现的最小占空比。

应用新一代驱动程序

在汽车中,日间行车灯和平视显示器都有相似的性能要求:每当汽车行驶时,它们都会亮起,并且需要高可靠性/冗余以确保它们始终可用。通过使用MAX16814等新一代多串驱动器,可以实现所需的高可靠性,同时最大限度地减少元件数量,从而提高可靠性,减少故障部件,降低系统成本。

这些生命攸关的应用在系统要求方面也相似:在宽输入电压范围内工作;维持汽车电池通常高达40V的电压峰值(抛负载);和低 EMI 产生。

容错至关重要。至关重要的是,在发生故障时,LED 灯永远不会完全关闭。采用多串方法与MAX16814结合使用,确保当一个LED打开或短路时,仅关断该串;其他字符串将继续正常工作。此外,由于其故障输出,MAX16814可以向驱动器发出信号,告知一个LED发生故障(图5)。

平视显示器还需要非常宽(1000:1或更高)的PWM调光范围。MAX16814集成了独特的PWM调光方案,可消除V时的纹波提高(在调光频率下),从而最大限度地减少 EMI 和可闻噪声。MAX16814方案与图3b所示方法类似,但也允许在5000Hz时具有1:200的极宽PWM调光范围。该调光范围比任何类似产品都宽,并克服了上述最小导通时间限制。

MAX16814可以驱动4个LED串,每串电流高达150mA,并在开关和线性控制部分之间提供必要的相互通信。因此,该芯片大大减少了外部元件数量。此外,MAX16814还包括一套完整的故障保护和检测功能。如果任何串的指示灯开路或短路故障,则该串将被禁用,并向系统发出故障条件信号。最后,该IC是一款功能齐全的汽车产品,具有40V最大输入电压能力和-40°C至+125°C的工作温度范围。

图5.这是一个针对平视灯或行车灯驱动器子系统的完整汽车设计示例,包括所有外部元件和一个输入EMI滤波器。由于MAX16814噪声低,EMI滤波器元件值可以保持在较低水平。

在设计基于HB LED的系统时,可以进行许多权衡,例如组件数量、效率和可靠性。表1比较了各种多LED驱动器解决方案,以帮助设计人员选择适合其应用的最佳方法。

| 溶液 | 外部组件 | 效率 | 电流平衡 | 其他 LED 串的响应(如果一个 LED 串打开) | 带 PWM 调光的 EMI 和噪声 | 脉宽调制调光范围 |

| 多个开关转换器 | 多 | 高 | 好 | 他们继续工作 | 低 | 宽 |

| LED 串并联、单串驱动器 | 尠 | 中等 | 坏 | 它们的电流增加;他们可能会失败 | 低 | 宽 |

| 独立的升压转换器和线性灌电流,无AVO | 少 | 低 | 好 | 他们继续工作 | 低 | 宽 |

| 独立的升压转换器和线性灌电流,带AVO | 一些 | 中等 | 好 | 他们可以关闭 | 调光频率时的噪声 | 宽 |

| 升压转换器和多个线性灌电流之间的内部通信 | 少 | 中等 | 好 | 他们可以继续工作 | 低 | 有限 |

| 马克西姆MAX16814 | 少 | 中等 | 好 | 他们继续工作 | 低 | 宽(5000Hz 时为 1:200) |

新一代 LED 驱动器可减少元件数量。此外,通过利用开关和线性部分之间的相互通信,它们提供了更具成本效益的解决方案、更高的效率和改进的功能,包括更好的故障保护和检测。MAX16814为多串驱动器,具有所有这些优点,比市场上任何类似产品具有更宽的PWM调光范围。

审核编辑:郭婷

-

显示器

+关注

关注

21文章

5030浏览量

140723 -

汽车电子

+关注

关注

3030文章

8063浏览量

168276 -

led驱动器

+关注

关注

12文章

1140浏览量

73105

发布评论请先 登录

相关推荐

高压线性高亮度LED 驱动集成电路-CN5501

怎么驱动高亮度LED?

高亮度LED怎么应用在汽车和HDTV市场?

高亮度LED驱动一般用什么驱动?LED亮度调节怎么做?

高亮度LED恒流驱动电路设计

在汽车应用中实现高亮度LED控制的成本效益

高亮度LED驱动电路集锦

高亮度LED制造工艺智能设计

克服在汽车系统中集成高亮度LED的挑战

克服在汽车系统中集成高亮度LED的挑战

评论