集成电路是一种微型电子器件或部件。采用一定的工艺,把一个电路中所需的晶体管、电阻、电容和电感等元件及布线互连一起,制作在一小块或几小块半导体晶片或介质基片上,然后封装在一个管壳内,成为具有所需电路功能的微型结构;其中所有元件在结构上已组成一个整体,使电子元件向着微小型化、低功耗、智能化和高可靠性方面迈进了一大步。下面 【科准测控】 小编给大家介绍一下半导体集成电路拉伸强度、弹性与剪切模量及拉伸率的标准还有计算方式,一起往下看吧!

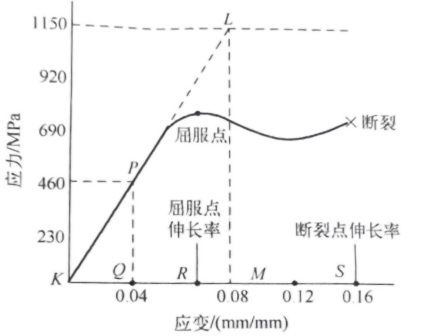

图一 典型的应力—应变加载曲线

拉伸模量、拉伸强度及百分伸长率可按ASTM D-638和D2990-77试验方法测试。采用哑铃型或特定尺寸的样品,根据ASTM D-638试验方法确定塑封化合物的拉伸性能。要注意的是使样品的长轴向与两端夹具对准。在任意给定温度下逐渐加载负荷,获得应力——应变数据,典型曲线如图一 所示。

拉伸强度的计算是用最大负荷(单位为N)除以样品的初始最小截面积(单位为m2)。伸长率的计算是断裂时的延伸长度除以初始的测量长度,用百分率表示。弹性模量通过计算应力一应变曲线初始直线部分的斜率获得。如果材料的泊松比已知或单独通过测量拉伸形变来确定,那么,塑封料的切变模量就可计算。需要特别指出的是,塑封器件中遇到的应力实际上是拉伸和剪切应力的综合。

对于那些芯片较大而封装体较小的器件,如存储器、SOP(小外形封装)器件和超薄封装器件等,估算塑封料的断裂势能非常重要。在没有估算标准方法的情况下,常常采用ASTM D-256A和D-256B悬臂梁式冲击试验方法测定。ASTMD-256A试验方法中,样品固定作为一个垂直悬臂梁,受到摆锤的单摆冲击,初始接触线与样品夹具和刻痕的中心线保持固定距离,并在刻痕的同一面上。ASTM D-25613是上述试验的改进,样品作为一个简易水平梁被支撑起来,用摆锤单摆冲击样品,冲击线位于两支撑点的中央,并且正对着刻痕。这种过应力试验适用于环氧塑封化合物在极端的热一应力条件下的断裂势能,而非试验黏弹性区域的特性。但是它们可以用来模拟加工和成型,以及处理由冲击导致的开裂敏感性。

科准测控W260推拉力机

上文提到的ASTMD-790-71三点弯曲试验模拟了由热——应力导致失效的封装体的实际应变过程,用于确定弯曲模量,中心刻痕直径为0.05mm(约2mil)的矩形样品上以一定速率加载应变,模拟生产循环,如20%/min的液体——液体热冲击,空气中0.1%/min的开关操作。应力——应变曲线下的面积与试验温度下的断裂能量成正比。低温数据通常是鉴别塑封料优劣的参数,因为在远离成型温度的低温区封装体经受的应力最大。

由于塑封料的熔融黏度与剪切速率有关,同时,典型的塑封料将在塑封化合物流动通道的不同位置承受不同的剪切速率,因而对于具体的塑封工具所要求的剪切速率,首先需要在无滑动边界条件下进行计算,通常的剪切速率范围在浇道内为百分之几秒,穿过浇口为千分之几秒,在行腔内为十分之几秒。同时必须考虑与剪切速率相关的模塑料熔融黏度的时间及温度关系。

根据黏度的切变关系选择塑封料时,首先要明确对引线容易弯曲和芯片载体容易偏移的器件以及在固化前要将腔体内完全填充的多型腔模具,低剪切速率和高的型腔温度对应的黏度要低。黏度受温度影响较大的材料不适于设计最优的模具。

塑封料熔融黏度与时间的相关关系有两种截然相反的现象。树脂固化过程中平均分子量会增加,从而使黏度增加,但是,在固化初期成型温度的增加会导致黏度的下降,形成完全相反的黏度变化效应,最终,平均分子量和黏度在凝固时达到最大。特别是远距离的腔体,塑封料填充的后期流动产生的应力会变得非常重要,因此,要求较长流动长度及较长流动时间的模具需要塑封料在150~160℃注塑填充温度下具有较长的凝胶化时间,这样可以有效提高生产效率。

以上就是 【科准测控】 小编给大家介绍的半导体集成电路拉伸强度、弹性与剪切模量及拉伸率标准和计算方式了,希望对大家能有所帮助。科准测控专注于推拉力机研发、生产、销售。广泛用于与LED封装测试、IC半导体封装测试、TO封装测试、IGBT功率模块封装测试、光电子元器件封装测试、大尺寸PCB测试、MINI面板测试、大尺寸样品测试、汽车领域、航天航空领域、军工产品测试、研究机构的测试及各类院校的测试研究等应用。如果您有遇到任何有关推拉力机的问题,欢迎给我们私信或留言,科准的技术团队也会为您免费解答!

审核编辑 黄宇

-

集成电路

+关注

关注

5381文章

11388浏览量

360878 -

测试

+关注

关注

8文章

5164浏览量

126473 -

半导体

+关注

关注

334文章

27014浏览量

216337

发布评论请先 登录

相关推荐

LG Display成功研发50%伸缩率可拉伸显示屏

灿芯半导体加入苏州工业园区集成电路生态合作计划

半导体推力测试机如何通过夹具实现力学检测?

重磅!两项集成电路国家标准正式发布,产业即将迎来新变革

CMOS集成电路的定义及特点?CMOS集成电路的保护措施有哪些?

通用和专用集成电路区分标准 专用集成电路、通用集成电路的特点有哪些

纳维科技邀您参加“2024功率半导体器件与集成电路会议”

半导体分立器件有哪些 分立器件和集成电路的区别

半导体、集成电路、芯片的区别在哪里

CMOS集成电路的性能及特点

功率半导体和集成电路的区别

inTEST Sigma 高低温试验箱材料拉伸测试

半导体集成电路拉伸强度、弹性与剪切模量及拉伸率标准分享!

半导体集成电路拉伸强度、弹性与剪切模量及拉伸率标准分享!

评论