第一作者:Chanhee Lee

通讯作者:Matthew T. McDowell

通讯单位:美国佐治亚理工学院

由于使用锂(Li)金属作为负极的潜力,固态电池(SSB)吸引了越来越多研究者的兴趣。各种高性能固态电解质(SSE),包括聚合物、硫化物和氧化物的发现加速了SSB的发展。在无机SSE中,硫化物因其高离子电导率和相对易于加工而被认为是有前途的。尽管取得了这些进展,但许多挑战阻碍了锂负极与硫化物SSE的使用。首先,锂金属丝(也称为枝晶或突起)可以在充电过程中生长以机械穿透SSE颗粒,导致短路和电池故障。SSE内的缺陷,例如孔隙、晶界和裂纹,会影响或加剧锂丝的生长。其次,许多硫化物SSE在与锂接触时在热力学上不稳定,导致形成与纯SSE不同的结构、化学和传输特性的“界面”。

除了这些挑战之外,施加到SSB的堆叠压力在决定其性能方面起着至关重要的作用。高堆叠压力可以导致锂和SSE之间均匀的界面接触,但同时也会导致机械变形并使锂通过SSE颗粒内的微孔,从而导致短路。如果堆叠压力太低,界面接触不充分,则会导致脱锂过程中形成界面空隙。由于活性材料体积的变化,电池堆叠压力也可能随着循环而变化,这意味着电池内的实际电池堆叠压力可能与最初施加的压力不同。此外,对SSE的加工参数和密度如何影响SSB与锂循环过程中的动态压力缺乏了解。因此,有必要研究退化和失效机制及其与堆叠压力实时演变的相关性。

【成果简介】

鉴于此,美国佐治亚理工学院的Matthew T. McDowell教授等人通过将堆叠压力的测量与电化学相关联,研究了基于两种不同代表性SSE(Li10SnP2S12和Li6PS5Cl)的锂对称电池的界面动力学。这些材料通过界面形成或锂丝生长表现出不同的降解机制。研究发现堆叠压力的演变高度依赖于与锂接触的SSE的化学稳定性,并且界面的形成导致电池运作过程中堆叠压力的降低。锂细丝的生长显示出不同的堆叠压力特征,这取决于SSE的加工参数和密度。这项工作提供了对这些材料界面演变的新理解,并证明了电化学机械测量对于促进对SSB的理解的价值。

【核心内容】

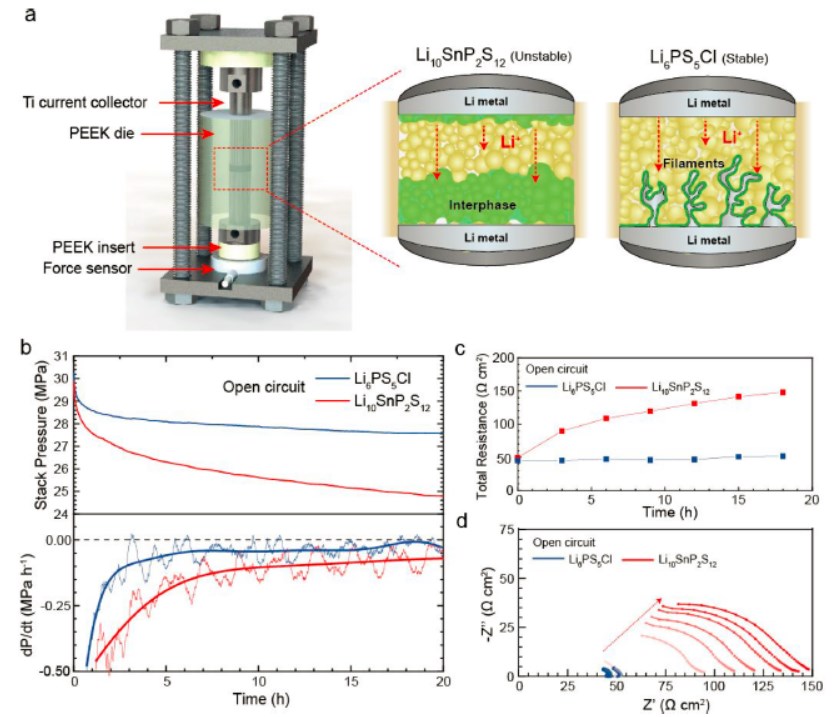

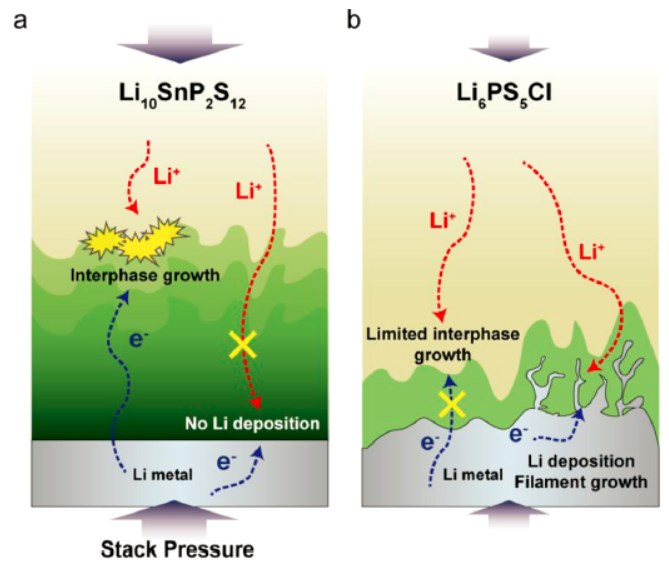

具有集成力传感器的定制固态电池组件如图1a所示。通过在不同压力下压缩SSE粉末以形成压实的颗粒,然后将锂箔附着在颗粒的两侧,将具有锂对称电池组装在聚醚醚酮(PEEK)模具内。将电池堆放置在力传感器上,并通过拧紧图1a中电池组件顶部的四个螺母单轴压至所需的初始电池堆叠压力,然后在电化学循环过程中使用力传感器测量电池堆叠压力变化。研究中使用了两种不同的SSE材料:Li10SnP2S12(LSPS)和Li6PS5Cl (LPSC)。其中,LSPS能够形成一个厚的中间相,限制锂丝的生长,而LPSC则形成一个薄且钝化的中间相,允许锂丝生长(图1a)。

为了了解开路条件下堆叠压力的演变,图1b显示了两种包含LSPS和LPSC的不同对称电池的堆叠压力分布和堆叠压力的时间导数。两个电池的初始堆叠压力均为30 MPa,LSPS电池的堆叠压力在20小时实验中降至24.8 MPa(红色),而LPSC电池仅降至27.6 MPa(蓝色)。这些电池在开路时的堆压降低是由于:(1)电池组件的松弛,(2)SSE随着时间的变形,(3)锂金属的塑性变形和流动,以及(4)形成化学中间相。通过分析实验中每3小时收集得到的电化学阻抗谱(EIS)数据,可以进一步了解界面的形成(图1c、d)。LSPS电池的总电阻在开路18小时后从47.9 Ω cm-2增加到147.6 Ω cm-2,而LPSC电池的总电阻相对恒定,表明LSPS中的中间相的形成导致了阻抗的增长。

图1. (a)固态电池组件的示意图(左)以及基于Li10SnP2S12(LSPS)和Li6PS5Cl(LPSC)的对称电池(右)的不同降解机制的说明。(b)基于LSPS(红色)和LPSC(蓝色)的两个不同对称电池在加压到30 MPa的初始堆叠压力并保持在开路状态下的堆叠压力演变。(c)LSPS(红色)和LPSC(蓝色)电池保持开路状态下的总电阻随时间变化的图。(d)在(b)中的开路保持期间,每个电池每隔3小时测量得到的电化学阻抗谱。(b-d)中使用的所有颗粒在制备过程中均以125 MPa压实。

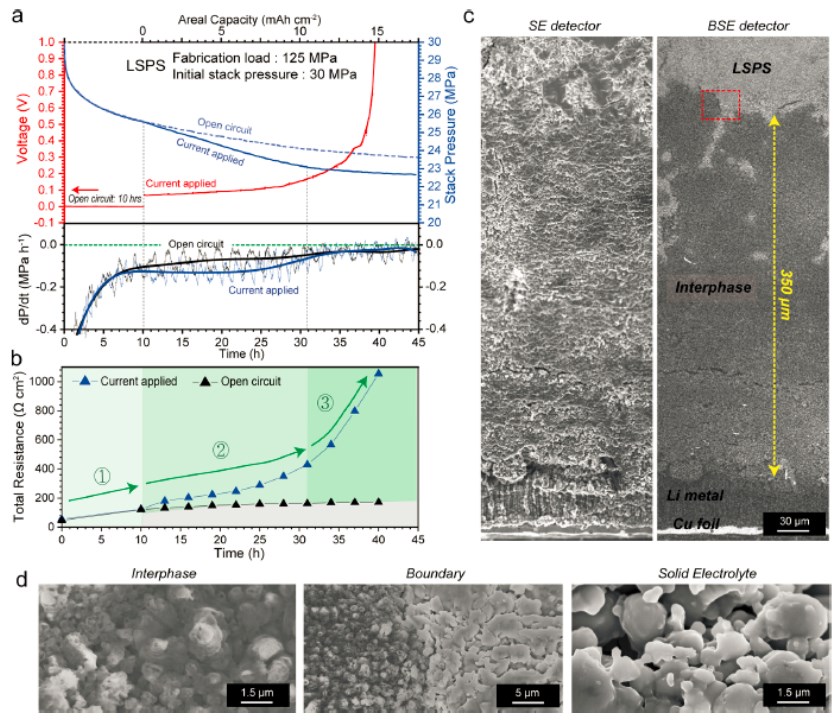

为了研究LSPS对称电池中堆叠压力演变与电化学之间的关系,使电池在开路状态保持10小时后在0.5 mA cm-2的电流密度下进行充放电。图2a显示了来自对称式LSPS电池的电压曲线以及测量的堆叠压力曲线(实线)。图2a还显示了具有相同数量Li的LSPS电池保持在开路状态下的堆叠压力数据(虚线),以进行比较。在最初的10小时开路保持期间,两个电池都显示出类似的堆叠压力下降。然而,在施加电流后,与保持在开路状态的电池相比,在接下来的约21小时内,电池堆叠压力以更快的速度下降。大约31小时后,施加电流的电池的电压迅速极化到1 V。随着这种极化的发生,堆叠压力曲线的斜率降低,并再次变得与保持开路的电池相似。图2b显示了通过EIS从每个电池中测量的总电阻。在开路保持10小时后,两个电池的阻抗几乎相同,但是当电流施加到一个电池时,总电阻开始发散。随着所施加电流电池的电压极化到1 V,总电阻显著增加。

相关的电化学堆叠压力演变可分为三个部分,如图2b所示。当两个电池都处于开路(第1部分)时,它们表现出相同的堆叠压力降低和总电阻增加。在施加电流时(第2部分),由于电化学界面的形成,堆叠压力下降得更快,导致阻抗增加。图2c中充放电后的电池阴极界面的横截面SEM图像显示界面厚度约为350 μm,比图1b中保持在开路处的电池厚得多。图2d中的SEM图像突出了中间相与原始LSPS形貌的差异。在阻抗/堆叠压力演变的第3部分(图2b),电池极化大幅增加,堆叠压力的降低趋于稳定(图2a)。这个过程可能主要是由于空隙形成引起的接触损失和由于实验过程中大量锂穿透导致的锂金属局部耗尽而引起的。

图2. (a)两个LSPS对称电池的电压曲线(红色)和堆叠压力曲线(蓝色)。其中一个电池在开路保持10小时后在0.5 mA cm-2下充放电(实线),另一个电池在整个实验中保持开路(虚线)。(b)从EIS数据中提取的施加电流的电池(蓝色)和保持开路的电池(黑色)的总电阻随时间变化的图。(c)使用二次电子(SE)检测器(左)和背散射电子(BSE)检测器(右),在施加电流的情况下,来自电池的阴极锂电极和LSPS的横截面SEM图像。(d)电池中反应的中间相(左)和未反应的LSPS(右)之间边界的放大SEM图像。

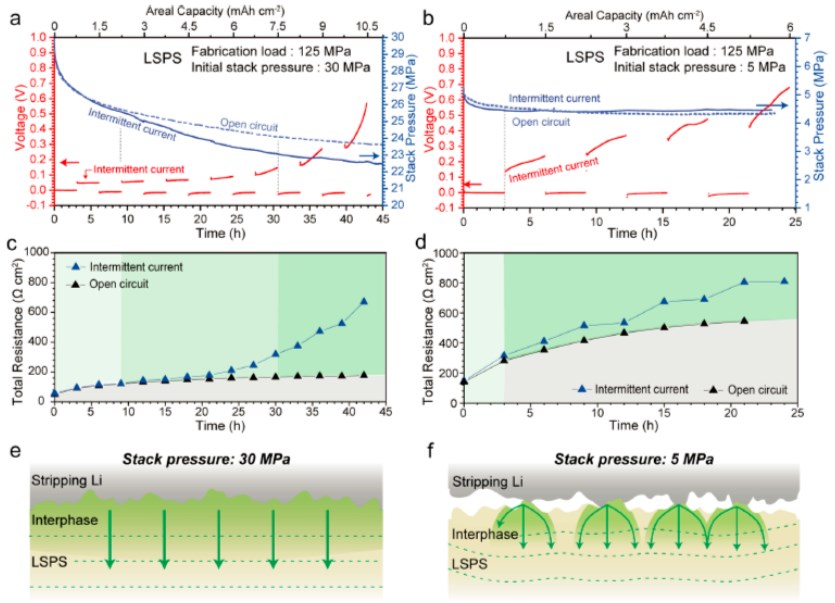

作者进一步研究了不同初始堆压强度对LSPS对称电池中堆压/电化学演变的影响(图3)。在这些实验中,0.5 mA cm-2的电流密度被间歇施加3小时,电流周期之间保持3小时开路。图3a、c显示了施加30 MPa堆叠压力时两个电池的电压曲线、堆叠压力演变和总电阻,其中一个间歇性地施加电流,另一个保持开路。图3a、c中的结果显示出与图2类似的行为,其中由于电化学界面的形成,堆叠压力显著降低,最终导致影响极化的接触面积的减少。与这种行为相反,具有较低初始堆叠压力(5 MPa)的LSPS对称电池在间歇电流应用期间显示出立即的极化,而堆叠压力与保持开路的相同电池没有显著偏差(图3b、d)。立即的极化可能是由于界面接触不良,因为较低的堆叠压力无法使Li变形以产生足够的界面接触。不良的界面接触导致高度局部化的电流和在接触点处形成界面,这将导致极化增加。在前3小时开路期间,电池的初始堆压降约为0.6 MPa(图3b),远小于施加30 MPa堆压时(图2a)。图3e、f中示意性地说明了具有高和低堆叠压力的不同界面演化场景。

图3. (a)来自两个LSPS对称电池的电压曲线(红色)和堆叠压力曲线(蓝色),初始堆叠压力为30 MPa。一个电池施加间歇电流(实线)3小时,然后开路保持3小时。另一个电池保持开路(虚线)。(b)来自两个LSPS对称电池的电压曲线(红色)和堆叠压力曲线(蓝色),初始堆叠压力为5 MPa。一个电池施加间歇电流(实线),另一个保持开路(虚线)。(c,d)对于具有30 MPa堆叠压力(c)的两个电池和具有5 MPa堆叠压力(d)的两个电池,从EIS中提取的总电阻的演变。(e,f)Li/LSPS界面示意图,显示了在(e)30 MPa的较高堆压和(f)5 MPa的较低堆压下的不同接触条件。

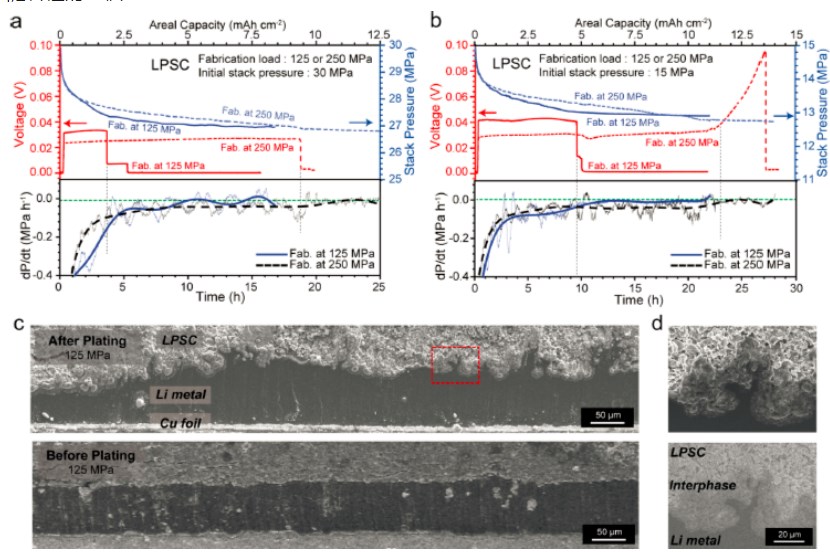

图4a显示了在30 MPa的初始堆叠压力下,两种带有LPSC颗粒的不同电池的电压和电池堆叠压力曲线。在125 MPa(实线)下制造的颗粒在短路前仅支持锂沉积3.67 小时(1.84 mAh cm-2)。相比之下,更高度压缩的颗粒(250 MPa,虚线)在短路前支持锂沉积18.8 小时(9.41 mAh cm-2),这种短路时间差异在多个电池中始终存在。因此,在相同的初始堆叠压力下,制造载荷在影响LPSC电池寿命和短路行为方面起着重要作用。在较低压力下制造的颗粒的堆叠压力下降得更快,这可能是由于锂细丝生长填充了密度较低的SSE中预先存在的孔隙,导致电池堆叠压力下降得更快。

图4b比较了LPSC制造载荷的类似实验,但初始堆叠压力较低,为15 MPa。与图4a中所示的更高堆叠压力下的电池相比,该图中的两个电池(LPSC在125或250 MPa下制造)在0.5 mA cm-2下的电沉积时间分别是125 MPa为9.6小时,250 MPa为27 小时。这表明15 MPa的堆压足以促进界面处的良好接触,同时避免在初始施加堆压时Li机械挤压到颗粒的孔隙中。图4b还表明,在不同制造载荷下制造的颗粒可能表现出不同的失效机制。图4c(顶部)显示了来自图4b中的电池(15 MPa初始堆叠压力和125 MPa制造载荷)的电镀锂的横截面SEM图像,在底部的图片表明测试之前具有原始的界面。电镀后锂电极变厚,并且在Li/LPSC界面处可能存在不均匀生长的证据,如图4d中的放大图像所示。图4d中的SEM图像显示了中间相形成的证据,作为中间对比度区域,厚度为几微米,比LSPS薄得多。这些区域围绕着电镀的锂金属,这意味着中间相的形成伴随着锂的沉积。

图4.(a,b)初始堆叠压力为(a)30 MPa和(b)15 MPa的四个LPSC电池的电压曲线(红色)和堆叠压力演变(蓝色),以及堆叠压力曲线。(c)来自图(b)中实验的阴极锂电极的宽区域的横截面SEM图像,其中对在125 MPa下制备的颗粒施加15 MPa的堆叠压力(顶部)。底部图像显示了电镀前的原始锂电极,该电极来自在125 MPa下制造的样品。(d)为(c)中红框的放大SEM图像,包括SE(顶部)和BSE(底部)图像。

作者通过电化学机械研究揭示了这两种固态电解质材料的不同界面行为如何与堆叠压力演变相关,并且发现界面形成和锂电镀之间的平衡是其中的关键。由于界面组分的电子传导性,LSPS能够连续形成界面。基于LSPS的对称电池主要问题是电极界面而不是锂电镀(图5a)。另一方面,LPSC容易形成更薄的中间相,由于其电绝缘特性而自钝化,并且可能同时发生不均匀的锂电镀(图5b)。LSPS中界面相的持续形成导致电池的相对较大的体积减小,这转化为电池内压力的加速降低,这也受到锂变形和其他过程的影响。

相比之下,基于LPSC的电池中的堆叠压力主要受锂丝生长的性质和锂生长的开放微孔的可用性的影响。两种不同材料中的这些不同影响导致不同程度的堆叠压力降低,因此堆叠压力的动态跟踪是一种强大的诊断工具,可以深入了解这些现象。未来对不同SSE材料、电极材料/结构和全电池的组合堆压力/电化学演化的研究是建立对SSB行为(包括界面不稳定性)的更好理解的有希望的途径。此外,这种原位堆叠压力测量可用作诊断工具,可以用于早期检测运作中的电池单元内的退化或故障。

图5. 示意图显示了从实验中确定的(a)LSPS和(b)LPSC的整体行为机理。垂直箭头表示电池运行期间电池堆叠压力降低的相对幅度。

【总结】

研究结果表明,在保持开路和施加电流期间,堆压降低的程度可能受到多种因素的影响,包括锂变形、SSE孔隙率、中间相形成和时间相关的其他电池成分的变形。作者的研究证明在对称电池中使用两种不同的SSE材料时施加的电流对电池堆叠压力的影响,这提供了对连接电化学和电池堆叠压力的可能机制的深入了解。为了进一步理解和清楚地区分这些机械现象,在未来的工作中,可通过额外的表征实验(例如X射线断层扫描)将测量的堆叠压力演变与电池内部组件的演变直接联系起来。

审核编辑:刘清

-

SEM

+关注

关注

0文章

224浏览量

14452 -

力传感器

+关注

关注

0文章

148浏览量

15236 -

固态电池

+关注

关注

10文章

700浏览量

27830 -

固态电解质

+关注

关注

0文章

84浏览量

5448

原文标题:堆叠压力测试研究锂-固态电解质界面的演变

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

半互穿网络电解质用于高电压锂金属电池

通过电荷分离型共价有机框架实现对锂金属电池固态电解质界面的精准调控

无极电容器有电解质吗,无极电容器电解质怎么测

不同类型的电池的电解质都是什么?

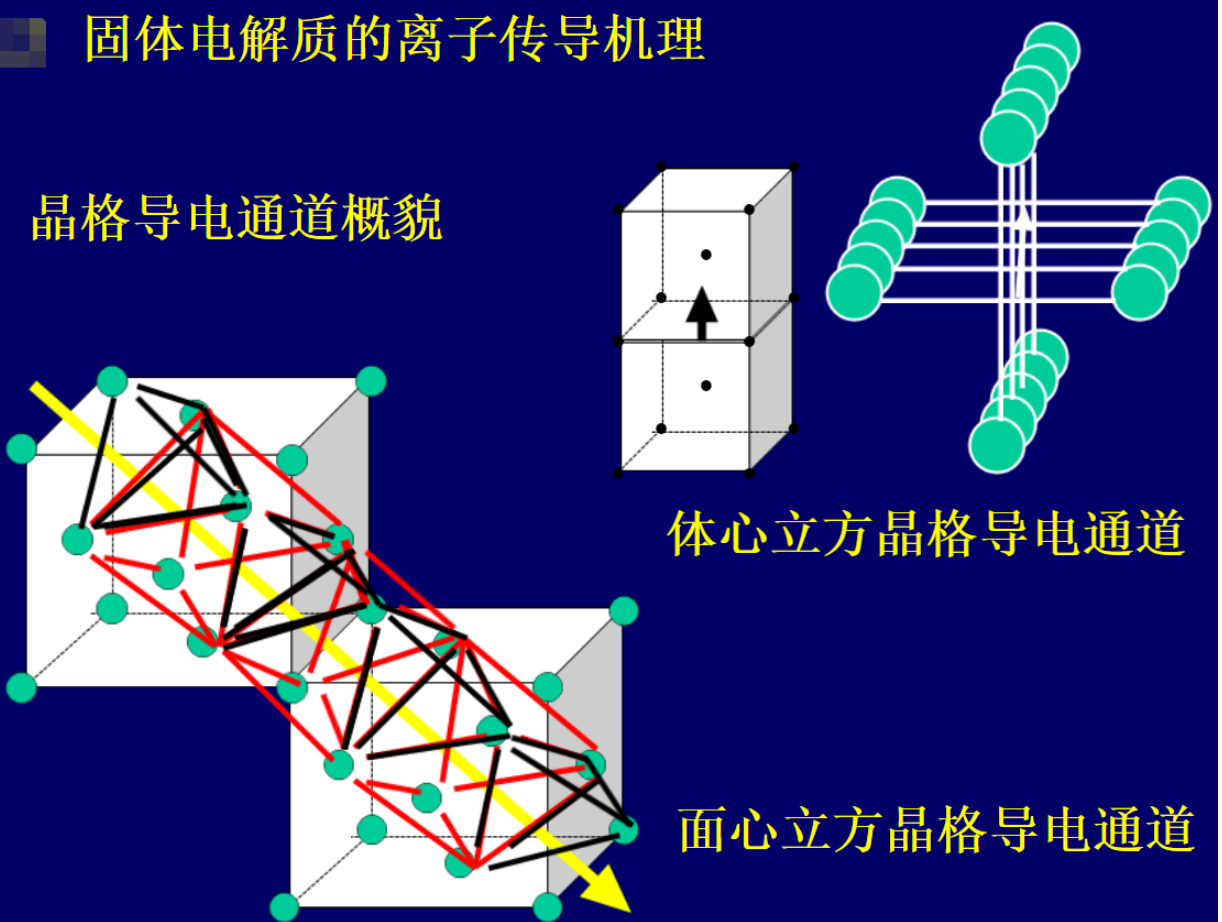

固态电解质离子传输机理解析

锂-固态电解质界面如何与堆叠压力演变相关

锂-固态电解质界面如何与堆叠压力演变相关

评论