2021年10月,国务院印发《2030年前碳达峰行动方案》,锂电企业产能加速投放,行业增长趋势明确;2022年5月,国家发改委和国家能源局联合出台《关于促进新时代新能源高质量发展的实施方案》,6月又发布了《“十四五”可再生能源发展规划》。多政策助力新能源迎来发展高峰,应用效率更高、促进规模化生产及应用,带来设备的需求放量,从而带动工业自动化产品及工业机器人的应用提升。

其中,新能源汽车已进入高速增长期,市场需求强劲,驱动动力锂电池产业快速增长。高标准车规级动力电池,对生产效率、产品一致性、产品质量提出更高要求,同时新能源汽车类型众多,对应多种多样的锂电池规格和尺寸,锂电池生产企业亟待高柔性、高效率、高质量的数字化产线,确保充足的产能满足市场需求。

未来随着补贴逐年退坡,锂电池企业对生产效率和产品的稳定性的要求逐渐提高,对机器人的使用也将逐渐增多。锂电行业在机器人众多应用行业中的份额比例将持续扩大,很大程度上将承接未来数年机器人需求增长的“引擎”作用。

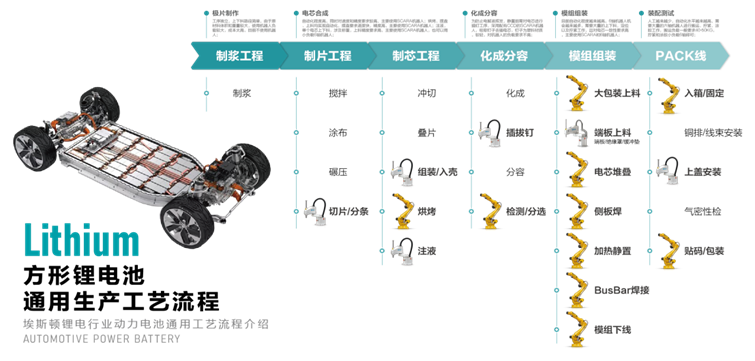

当前,中国作为全球第一大锂电池市场,国内锂电池生产企业聚合中国产业链优势推动锂电池产业迈向极限制造时代。调研显示,动力电池各工艺段机器人渗透率达到82%,聚焦锂电池制芯段、模组段、PACK工艺段等全工艺制程,以机器人、数字化技术,实现高柔性、智能化产线,不断提高锂电池产线稼动率、良品率、生产效率。

为满足锂电池结构件生产、电芯装配、模组及PACK工艺高效率、高精度、高稳定的生产需求,埃斯顿依托TRIO运动控制器、交流伺服、SCARA机器人、6-600kg多关节机器人以及数字化软件平台,打造了模块化、短周期、高效率、高标准的锂电池智能制造完整解决方案,为锂电池行业多家TOP品牌提供优质服务。

全系列机型覆盖锂电池全产业链工艺 聚焦锂电池产业智能化发展,埃斯顿已打造出全系列64款(2023年3月统计)覆盖3-600kg负载机器人产品。

在SCARA机器人的应用方面,埃斯顿ER3/ER6/ER10/ER20系列SCARA机器人广泛应用于锂电池制片工程、制芯工程段的电芯配对、注液、入壳、X-Ray、撕胶、极耳焊接、顶盖焊接等工序。

在模组&PACK线工序中,埃斯顿为锂电行业定制开发了ER20-1000-SR/Li系列机器人,其具备20KG负载、超大输出惯量特性,该机型大量应用于多家头部锂电池企业模组组装产线中,在电芯搬运(单个电芯2-6kg)、包膜、超声波焊接等工序持续高效、稳定运行。

为满足锂电行业超大电芯及高节拍生产要求,埃斯顿定制开发了重负载SCARA机器人ER50-1200-SR,在模组工艺段大包装上料、模组预堆叠等工艺中具有极高的生产效率。

埃斯顿全系列scara机器人:3-50KG负载

50kg重负载SCARA(ER50-1200-SR)—电芯极性检测(素材来自:公开媒介)

在中大负载多关节机器人的应用方面,埃斯顿为锂电行业定制开发了35-220kg负载系列锂电池专用机器人,通过更优化的负载、精度、结构设计、软件算法,适用于堆叠、涂胶、叠片、电芯检测等工序。

在重负载多关节机器人的应用方面,埃斯顿已拥有220kg-600kg全系列机器人,大负载ER220系列(负载220KG)、ER500系列(负载500KG)、ER600系列(负载600KG)机器人在锂电池烘烤、加热静置、模组下线、入箱、PACK线包装等工序中展露出高速、高精、超强的抗干扰能力等优异的性能,还可以配备45M超长电缆。

其中,ER600-2800拥有600kg的有效负载及2800mm臂展,基于埃斯顿自主化核心部件及控制系统,内核为动力学模型的控制算法,速度和精度性能获得全面提升,重复定位精度达到±0.1mm,整机防护等级达IP54,可适应多种复杂的工况环境。

以埃斯顿机器人在某锂电池头部企业中的应用案例为例,埃斯顿机器人已被广泛用于部件加工、电芯生产工艺段、模组装配段等锂电池生产环节。举例来看:

在电池托盘焊接环节,由于托盘有多条焊接轨迹,需要配合变位机进行翻转焊接,对机器人控制器要求较高;客户要求焊接速度至少达到10mm/s,且焊接精度高于±0.08mm,这就需要机器人运行速度更快,同时具备动力学算法,实现轨迹优化。

最终客户采用2台埃斯顿ER8-1450-HW弧焊机器人,配合三轴变位机,双机焊接提高焊接效率。整个工件在3min内完成焊接,双工位切换,提高产线利用率。

在电芯烘烤工艺段,客户现场的电池+物料抓取重量超500kg,希望机器人能抓取多个电芯,并由地轨运送负重状态机器人至烘烤箱,单个工序节拍在30s内完成;物料尺寸较大,偏心距离超600mm,因此需要机器人满足偏心负重超400kg;一台机器人加地轨,需要同时为5个以上的烤炉进行上料;同时还要求机器人控制器直接控制地轨伺服电机,实现联动,提高生产效率。

客户采用了埃斯顿ER600-2800重载机器人,配合埃斯顿高扭矩、高速伺服电机,由埃斯顿机器人控制器直接控制地轨伺服,实现高精度控制。600kg负重大负载长臂展全系列机器人为埃斯顿自主品牌,实现了核心部件自主化,进而有效保证机器人交货周期,同时通过多行业成熟应用,实现了项目30天内快速落地。

在电芯预堆叠工艺中,单个电芯重量为2-6kg,客户希望机器人在抓取电芯时,进行翻转并进行立式紧贴摆放,进而完成多个电芯预堆叠/电芯成组工序。同时,客户要求产线紧凑设计,进而节约空间,通过增加工位,提高产线效率;单次电芯堆叠频率要求小于10s。因此,机器人要一次搬运多个电芯,负重较大,倍速带较宽,工装夹具尺寸较大,工装夹具+电芯总重量就超过了25kg;高速状态下,需要超大惯量机器人。

客户最终采用的解决方案是:视觉定位后,采用ER50-1200-SR重载SCARA机器人(50kg负重,1200mm臂展,重复定位精度±0.025mm)跟随倍速带运动,单次抓取两个电芯,实现翻转,立式紧贴摆放;使用2台重负载SCARA机器人,相较于六轴机器人实现体积更小,为性价比更高的模块化产线方案。

除此之外,在该锂电池头部企业中的应用案例中,还有ER280-3200大负载长臂展六轴机器人用于电芯段的加热静止,ER20-800-SR应用于方壳电芯贴胶工艺,ER70B-2100-LI中负载六轴机器人应用于电芯小单元成组工序,ER220-3200大负载长臂展六轴机器人应用于大包装上料/模组下线工序等。

埃斯顿六轴机器人—电芯自动上料应用(素材来自:公开媒介)

模组堆叠工艺段应用(素材来自:公开媒介)

可以预见,2023年新能源行业仍保持较快增长,行业景气度是否维持2022年的水平需进一步观察,为此,埃斯顿也在进一步拓宽机器人产品在新能源各道工序的应用,同时在新能源行业拓展更多客户,希望在存量和增量市场方面进一步提升。

乘数效应加速释放 可见,针对特定产品和行业头部客户,埃斯顿会根据市场的需求,进行定制化的产品开发,为行业客户提供创新的定制化解决方案,满足客户的需要,并在细分行业进行推广。对关键的前瞻性技术和应用,埃斯顿也会设立专业团队,进行充分调研评审,纳入开发计划。基于此,2022年,埃斯顿专门成立了新能源事业部,深度探索机器人和运动控制产品如何满足锂电行业日新月异的需求和日益提升的要求。

受益于新能源行业的发展机遇,埃斯顿2022年半年报显示,公司的工业机器人及智能制造业务保持了增长,占比已经超过70%。

同时,埃斯顿基于TRIO+ESTUN高性能运动控制解决方案,为锂电池涂布机、卷绕机、叠片机、模切机等生产设备提供核心运动控制解决方案。

埃斯顿E-Noesis新一代工业互联网平台,搭配智能网关、实现毫秒级数据采集,基于边缘计算、以及云计算平台,实时性、体系化、全方位的呈现设备及产线生产数据,具备灵活的云部署和本地部署方式,可以为企业快速搭建出属于自己的轻量化精益管理平台。

埃斯顿已被高工机器人产业研究所(GGII)评为2022年中国国产六轴机器人销量最多的厂商。2023年,是埃斯顿深耕机器人行业的第十三年,随着宏观经济环境呈现逐步复苏趋势,叠加“机器人+”政策引导,下游需求端整体优于去年,埃斯顿机器人的出货量有望实现进一步突破。 埃斯顿在接受调研时指出,公司仍将以快速扩张规模为主要目标,采取“通用+细分”战略,瞄准锂电、光伏、新能源汽车等新能源行业以及焊接领域,同时积极布局新兴行业的应用,包括储能、半导体设备、生物医药等。

目前,埃斯顿机器人智能产业园二期工程正在加紧建设中,计划2023年中完成整体验收投入使用,届时产能提升至50,000台套/年,能满足未来2-3年业务发展的产能需求。

审核编辑 :李倩

-

锂电池

+关注

关注

260文章

8108浏览量

170183 -

机器人

+关注

关注

211文章

28420浏览量

207120

原文标题:中国机器人“一哥”埃斯顿猛攻锂电池极限制造

文章出处:【微信号:gaogongrobot,微信公众号:高工机器人】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

动力储能电池大容量 24V200Ah 磷酸铁锂电池:机器人的强大动力源

中国机器人“一哥”埃斯顿猛攻锂电池极限制造

中国机器人“一哥”埃斯顿猛攻锂电池极限制造

评论