CHINESE UNIVERSITY OF HONG KONG

一项新的研究发现,使用全息图(holograms),纳米级3D打印机现在可以快速制造出细节小于可见光波长的复杂物品。这项研究可以快速制造由导线、透镜、旋转磁性齿轮和其他结构组成的纳米技术阵列,从而在电子、光子学、微型机器人等领域得到应用。

目前,制造具有复杂形状的纳米级物体的最精确的3D打印技术可能是双光子光刻(two-photon lithography)。这种方法依赖于只有当液体树脂同时吸收两个光子而不是一个光子时才会固化的液体树脂。这使得能够精确制造具有体素的物品,体素的3D等效像素尺寸只有几十纳米。

然而,双光子光刻已经被证明对于大规模的实际应用来说过于缓慢和昂贵。这在很大程度上使其成为生产微观原型的昂贵实验室工具。

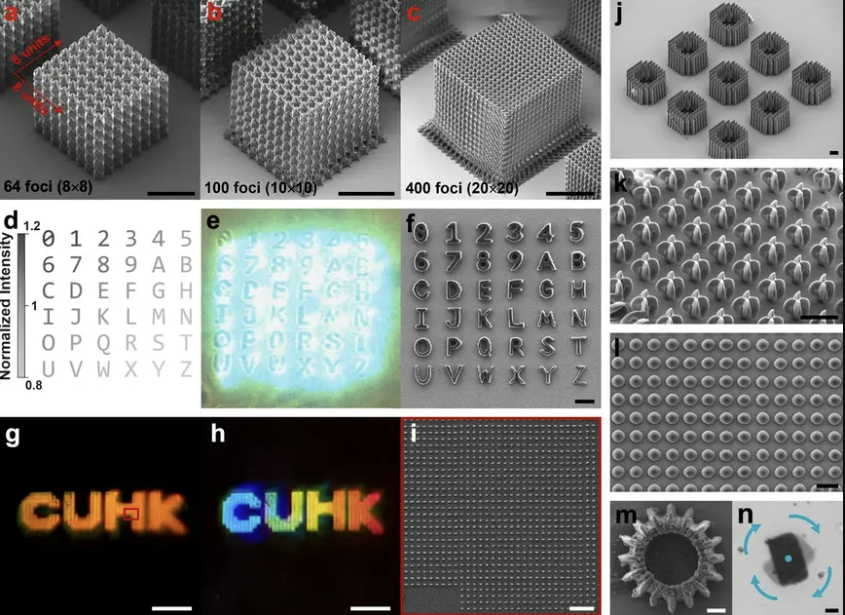

The new method can manufacture complex, microscopic 3D objects such as letters, numbers, rings, lenses, and gears that can be remotely controlled by applying a magnetic field.

先前的研究试图将双光子光刻中使用的激光束分割成多个焦点,以加快制造速度。然而,这种策略通常能够实现每秒仅约10000个体素和每小时小于0.1立方毫米的打印速度。此外,这种方法通常无法控制每个单独激光器的焦点,因此无法产生高度可变的结构。

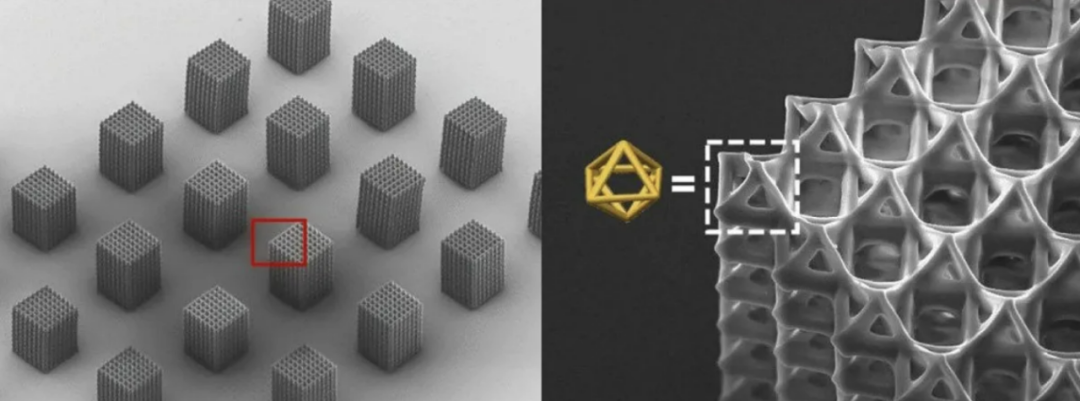

现在,一种新的双光子光刻技术可以以每秒200万体素和每小时4.5至54立方毫米的速度打印纳米级3D物体。科学家们同时指出,它实现了高达90纳米的分辨率,这是迄今为止在高通量双光子光刻中看到的最好的分辨率。此外,他们补充道,该团队的新工艺可以同时操作多达2000个可单独编程的激光焦点来制造复杂结构,这是迄今为止在高通量双光子光刻中最常见的。

研究高级作者、香港中文大学光学科学家和机械工程师Shih-Chi Chen表示:“产量的增加意味着成本大幅降低,该技术现在可以以更合理的价格和制造速度用于工业规模的应用。”

固化双光子光刻中使用的树脂需要极高的激光强度。使用多个激光焦点增加了所需的激光功率,并且通常用于双光子光刻的激光器几乎不能提供支持50个以上焦点所需的功率。相比之下,新方法使用了峰值功率约为10千兆瓦的近红外激光器。

通常,双光子光刻依赖于接收大约10000个低功率激光脉冲的焦点,以便完全固化体素。然而,这项新技术使用的激光发射速度比双光子光刻中通常使用的激光慢几十到数十万倍。为了进行补偿,新技术使用单个脉冲来固化每个体素。科学家们说,这需要对光敏树脂进行大量的修补,以优化其印刷质量。

Chen说:“我们通过单脉冲曝光获得了最佳分辨率,这与实现高分辨率的传统方法完全相反,即低平均功率和长曝光时间。”

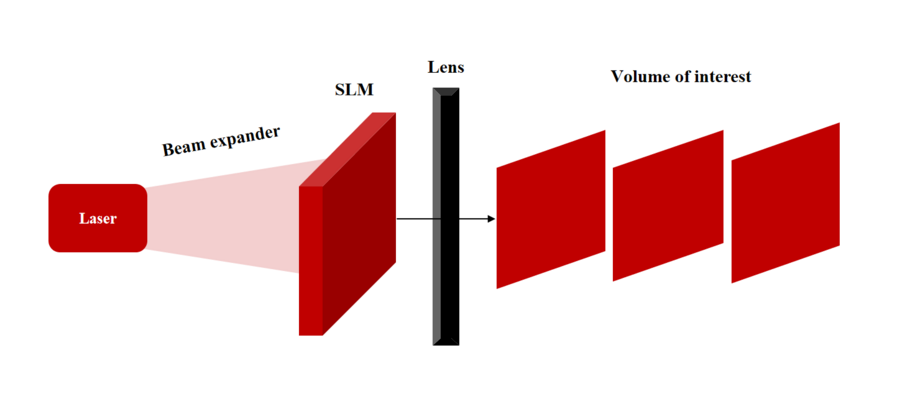

这种新方法每秒发射1000个100飞秒长的脉冲,将这些脉冲从显示全息图的数字微镜设备上反弹。科学家们可以使用全息图将每个激光脉冲划分为多达2000个焦点,这些焦点具有单独可控的强度、位置和相位,可以同时并行操作。

在实验中,研究人员表明,他们的新方法可以制造复杂的微观3D物体,如字母、数字、戒指、透镜和类似打蛋器的结构。他们还制造了可以通过施加磁场远程控制的磁性齿轮。

CHINESE UNIVERSITY OF HONG KONG

在这项新的研究中,科学家们还透露,他们可以修改每个焦点的激光功率,以达到11个不同的强度水平。这种“灰度控制(gray-scale control)”可以用于调整每个体素的坚固性和机械财产。科学家们指出,这项新技术显示出的灰度控制精度超过99%,是迄今为止并行双光子光刻中最高的。

此外,研究人员报告称,这种新方法在双光子光刻中产生了迄今为止最高的能量效率。尽管其他技术需要大约1.5到4瓦的工作功率,但新方法只需要400毫瓦的平均功率就可以操作2000个焦点。

纳米级3D打印的一个潜在应用是制造超结构材料,其结构具有重复图案,其尺度小于其设计影响的任何力的波长。设计用于操纵电磁辐射的光学超结构可以以意想不到的方式弯曲光线,从而产生隐形斗篷和其他设备。

其面临的最大挑战之一是制造包含尺寸小于一微米但总体上是其子特征数千倍大的子特征的物体。在实验中,科学家们透露,他们的新技术可以制造一个大约1立方毫米大小的网格,由68万多个细胞组成,子特征小到700纳米。

研究人员现在正在探索使用人工智能来利用他们的新技术生成最佳制造程序。Chen说,其目的是让产品“具有更好的结构完整性、强度和一致性”。

审核编辑 :李倩

-

红外激光器

+关注

关注

0文章

24浏览量

8830 -

人工智能

+关注

关注

1799文章

48047浏览量

241946 -

3D打印

+关注

关注

27文章

3570浏览量

110037

原文标题:全息图有助于增强纳米级3D打印

文章出处:【微信号:IEEE_China,微信公众号:IEEE电气电子工程师】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

革命性创新测量技术——数字全息术带来实时3D形貌

3d全息风扇灯条|3D全息风扇方案|3d全息风扇PCBA

3D打印纳米级传感器提高了原子力显微镜的性能

纳米级测量仪器:窥探微观世界的利器

3D打印纳米级磁路,开辟全新一代磁性设备新道路

波导管与3D打印将有助于太赫兹实现远程应用

定量3D成像技术有助于改善关节炎护理

在智能手机上快速生成照片级真实感彩色3D全息图

平面全息图与体全息图的成像及白光原理

微美全息(NASDAQ:WIMI)开发基于深度学习的3D计算机生成全息图技术

全息图增强纳米级3D打印技术

全息图有助于增强纳米级3D打印

全息图有助于增强纳米级3D打印

评论