据统计,在近10年发生的机动车火灾中,由电气故障引发的火灾占50%。在电气线路及电气设备上由于各种不同原因,使电气线路相接或相碰,电流突然增大,超过导线正常工作发热量,或是受到挤压,绝缘层破损,造成电气设备故障发热或将绝缘层引燃起火。从设计层面,电气线路超负荷是其中一个重要原因,长时间过载,导线温度就会超过最高允许温度,会加快导线绝缘老化、损坏,引起火灾。在汽车电线运行过程中,电线绝缘受热的作用性能逐步退化、直至失效。电线应保证在车辆寿命期内绝缘材料具有需要的机械性能。本文从正向设计层面对导线寿命进行理论分析,保证电线束导线寿命满足整车要求。

1.导体温升和负荷电流的关系

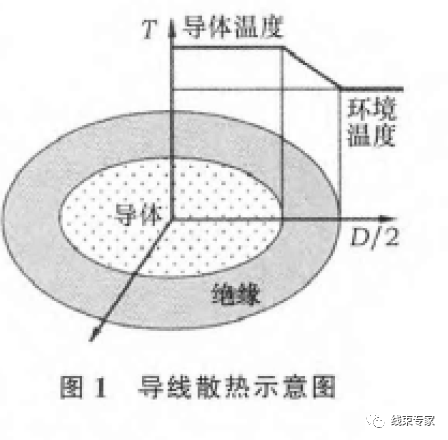

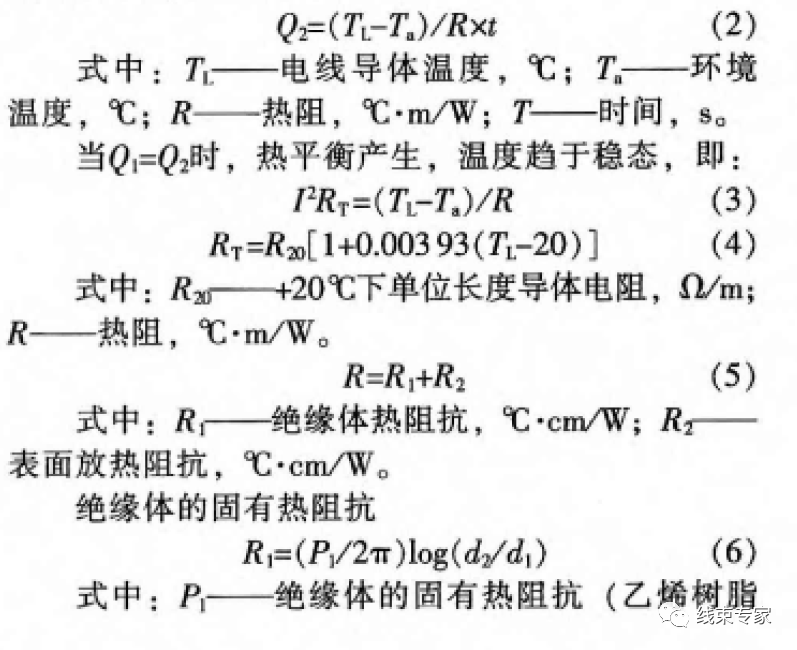

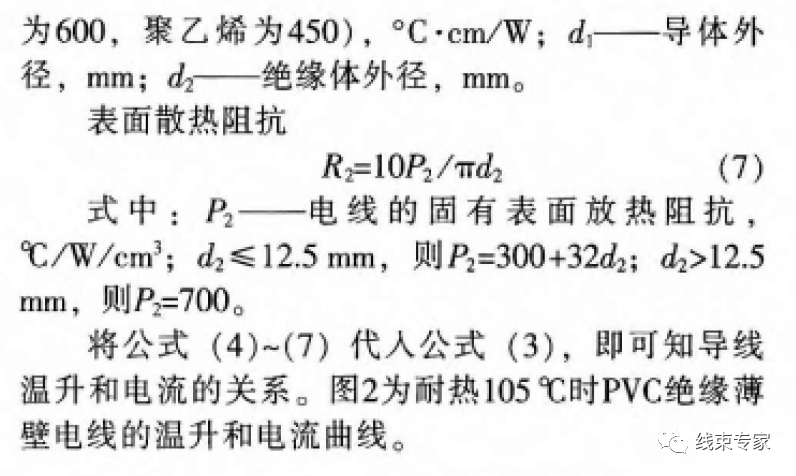

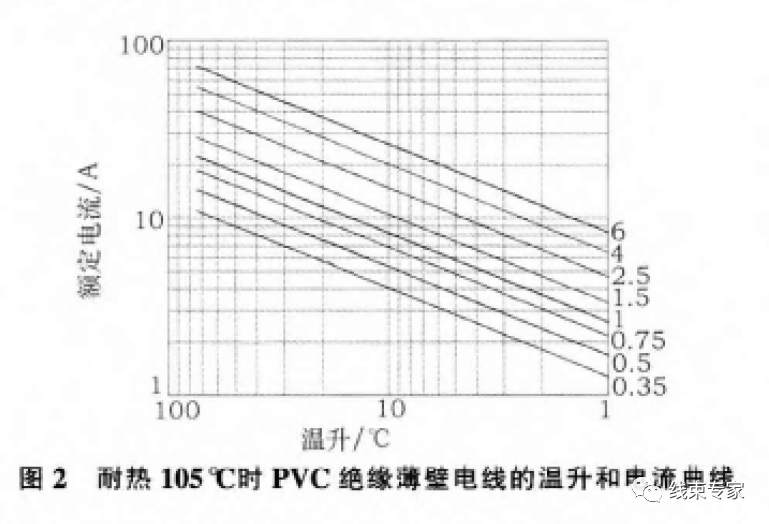

绝缘受到的热作用主要来自于电线的使用环境以及导体通过电流产生的温升,因而电线的载流量受环境温度的限制。电流过大则电线温度超过允许值,从而无法保证在设计使用寿命内的安全使用;而电流偏小使导线材料不能得到充分的应用。这就需要我们确定导体温升与电流的关系,以额定温度推算导线的允许载流量。根据焦耳定律单位长度导体运行时会产生热量:

的导体电阻,Ω/m;t——时间,s。产生的热量使导体的温度升高,热量从高温向低温扩散,热量扩散的速度和温度差成正比,温度差越高,散热越大。单位长度电线的散热Q2见式(2),导线散热示意如图1所示。

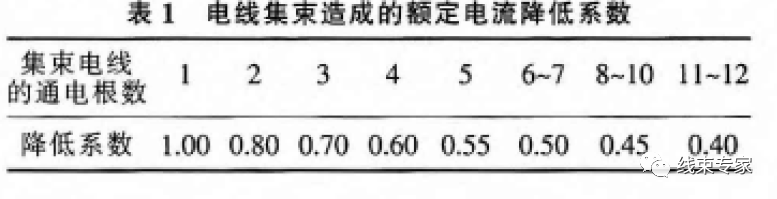

2.导线集束造成的额定电流的降低系数

把多根电线捆在一起使用时,额定电流乘以降低系数(表1),不过此降低系数只适用于同时通电的电线根数,与集束整体根数无关。另外,像控制电路,电子电路不产生温度上升的小电流电线不含通电根数。

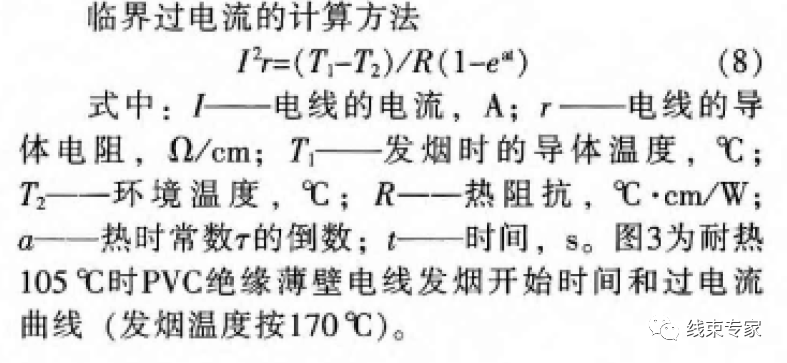

3.临界过电流

临界过电流的计算方法

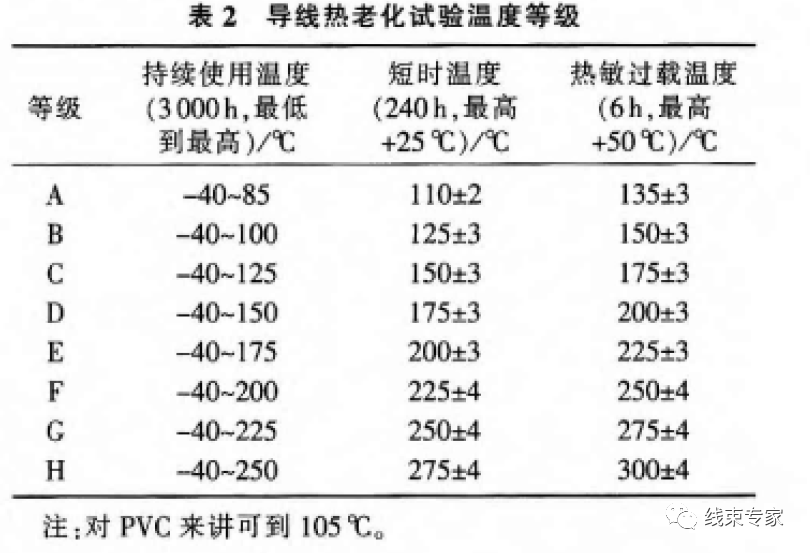

4.导线老化寿命

目前,绝缘材料的热寿命评估一般是采用常规法,即对绝缘材料的试样分别在数个温度点下做老化试验,对每个温度点下的试样失效时间进行记录或估算,然后应用线性回归法确定老化方程,最后

试验合格标准:①进行卷绕试验,卷绕后,进行绝缘目视检查,目视不露导体;②进行耐电压试验,在耐电压期间不发生击穿。

从以上可知,从热老化角度,如提高电线束导线寿命,可进行如下工作。

1)降低导线温升。对于整车电源线,将线心截面增大一个等级。当导线截面积增大时,导线电阻变小,电流密度下降,根据焦耳定律单位长度导体运行时产生热量降低,即可增加导线耐热劣化寿命。

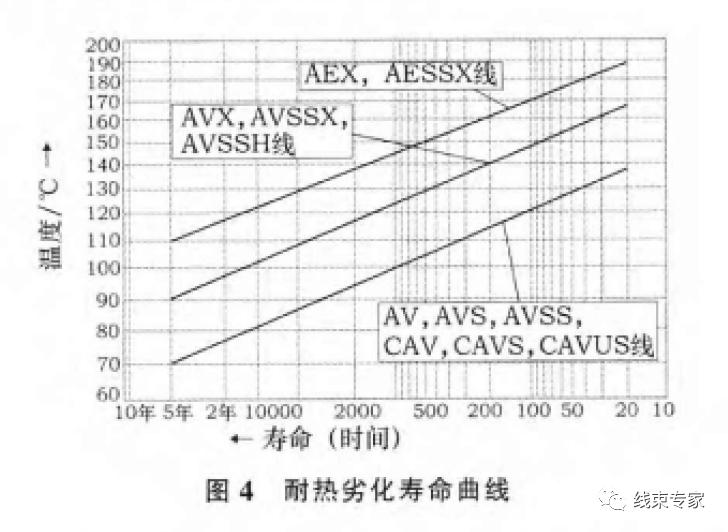

2)增加导线耐温等级。对于整车电源线,将耐温增大一个等级。当导线耐温等级提高时,根据导线耐热劣化寿命曲线可知,导线寿命将提高。

3)选择辐照交联导线。交联方法是提高材料耐热性的重要手段,热塑性材料由线性高分子结构转变成体型网状高分子,由热塑性转变为热固性,材料的机械性能、耐热性能、耐液体性能都得到改善。

5.设计实例

本文以某乘用车为例,假定汽车每天行驶3h,导线设计寿命10年,导线在设计上的累计通电时间约为10000h,由此计算导线温升要求和导线承载电流要求,作为导线设计选型参考。

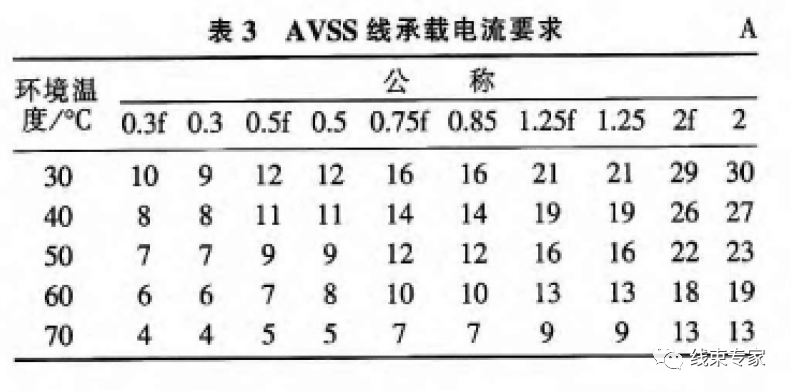

本车型选用日标导线,导线耐热劣化寿命曲线如图4所示。由图4可知,如采用AVSS(超薄壁型PVC绝缘低压电线),满足10年设计寿命要求(累计通电时间约为10000h),导线额定温度不允许超过80℃,根据公式(3),即可知导线在相应环境温度下承载电流要求。如表3所示。

如本车型导线设计寿命要求提高,从热老化角度,可以进行如下工作。

1)增大导线截面积。见表3,选用公称0.85导线代替原设计方案中0.5导线,如环境温度30℃,承载电流12A情况下,公称0.5导线温升50℃,而公称0.85导线温升约为30℃,故0.85导线额定温度为60℃;由图4耐热劣化寿命曲线可知,导线累计通电时间提高至超过5年。

2)选用耐温等级较高的交联导线。见图4,将AVSS(超薄壁型PVC绝缘低压电线)导线替换成AVSSX(超薄壁交联PVC绝缘低压电线),导线累计通电时间提高至超过5年。

6.结束语

本文对导体温升与负荷电流关系、导线集束系数、临界过电流、导线寿命等进行理论分析,并从设计层面对如何提高电线束导线寿命及选型提供依据,提出相应建议。整车电线束可靠性及寿命需从整车电线束布置、防护、固定、配电原则优化、用户改装、成本等多个维度进行综合考虑,以保证电线束寿命满足整车需要,提高整车竞争力。

-

电流

+关注

关注

40文章

6979浏览量

133068 -

导线

+关注

关注

5文章

414浏览量

24937 -

电线

+关注

关注

6文章

733浏览量

27146 -

汽车

+关注

关注

13文章

3684浏览量

37930

原文标题:汽车线束中导线选型方法及使用寿命解读

文章出处:【微信号:线束专家,微信公众号:线束专家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

汽车线束中导线选型方法及使用寿命解读

汽车线束中导线选型方法及使用寿命解读

评论