导读

空调压缩机是热泵空调系统的核心,选择合适的功率器件可以提高其控制器的工作效率,从而提髙整个系统的效率。这里使用了双脉冲测试电路,对1200V的碳化硅MOSFET和硅IGBT的开关损耗进行对比。使用PLECS仿真软件建立两者的热模型,进行系统性仿真,得到效率和结温间的对比结果。最后通过电机对拖实验得出控制器应用碳化硅MOSFET时的效率,验证出在电动汽车热管理系统中,空调压缩机控制器应用碳化硅MOSFET能有更高的效率,有利于电动汽车的热管理。

作者:祁杰1,姚志垒、徐贺2,余国军2

1.上海海事大学,物流工程学院,上海;

2.致瞻科技(上海)有限公司,致瞻科技(上海)电能转换实验室

我国拥有世界最大的汽车消费市场,为坚持可持续发展基本国策,需大力发展环保、节能、经济的电动汽车[1]。车主因担心驾驶电动汽车突然没电引起的焦虑问题主要有3种解决方法:增加充电粧保有量、加快电池充电速度及减少汽车电能损耗[2]。电动汽车最大的能量消耗是在克服行驶阻力上,其次是在空调热泵系统上。空调压缩机系统是空调热栗系统的执行机构,直接影响空调热泵系统能量损耗,而压缩机控制器对压缩机的性能起决定作用[3]。

碳化硅材料作为第3代半导体材料[4],是目前应用于大功率、髙温、高压功率器件的商品化最好的材料w。相比传统硅IGBT,碳化硅M0EFET电子迁移率更高、击穿场强且属于单极型器件,开关损耗和导通损耗极低。目前空调压缩机控制器主要使用的功率器件是硅IGBT,但硅IGBT在高压情况下的损耗远大于碳化硅MOSFET,尤其是压缩机工作在轻载工况下,控制器碳化硅MOSFET方案的损耗可降低至硅IGBT方案的一半以下。而车用空调压缩机通常工作在轻载工况下,可以极大发挥碳化硅MOSFET的优势,从而减少空调热泵系统的损耗,有利于电动汽车的热管理,降低整车电能的消耗,提高新能源汽车的续航能力。

01器件损耗对比

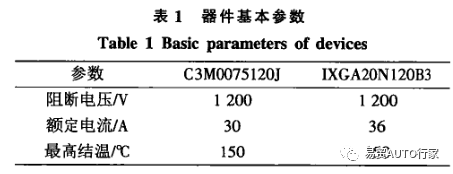

汽车企业为实现电动汽车的超级快充,需提高电动汽车的充电功率。提高充电功率就是提高充电电流和电压,大电流充电存在缆线粗细、电阻散热和成本等问题,所以很多企业开始采用800V高压快速充电。若使用DC/DC模块降压后给空调压缩机控制器供电的架构,能量损失较大。故汽车企业开始使用与充电电压相匹配的800V高压平台,即乘客无法直接接触到的设备输入端都使用800V输入。故此处碳化硅M0SFET选择C3M0075120J,IGBT使用IXGA20N120B3。两者都是TO-263封装,额定电压均达到1200V,满足800V高压平台使用要求。器件基本参数如表1所示。

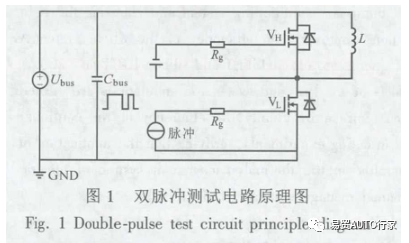

由于功率器件的工作特性和外部电路是强相关的,所以在使用器件时器件手册只具备参考价值,需要进行双脉冲测试获得器件准确的开关特性。双脉冲测试电路原理图如图1所示。

双脉冲测试是一种基于半桥电路形成的功率器件测试方法,而压缩机控制器是一个三相逆变器,所以此次测试选取控制器电路三相桥中的w相作为测试桥臂,构成双脉冲测试电路。上管外接空心电感作为感性负载。上管给关断电压,使用其体二极管,可以测得器件体二极管特性;下管给两个连续脉冲,第1个宽脉冲测试器件的关断特性,第2个窄脉冲测试器件的开通特性。因为第1个脉冲结束时电感电流通过上管的体二极管续流,所以第2个脉冲开始时会发生体二极管反向恢复现象,因此双脉冲测试能真实地反映出器件在三相桥电路中的工作特性[5]。

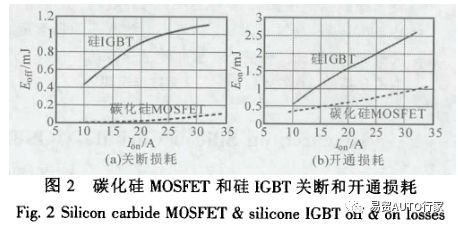

设置测试母线电压为800V,加热台温度设置为25保证结温处于设定值,驱动电压为15V,门极电阻为10ft。通过Matlab对双脉冲测试测得的数据进行处理,得到碳化硅M0SFET不同通态电流下的开关损耗数据,将其与硅IGBT数据手册上的数据一起处理后得到两者间的开关损耗对比图。碳化硅M0SFET和硅IGBT的关断和开通损耗如图2所示。

可见,在800V电压下,碳化硅M0SFET与硅IGBT相比,不管是关断损耗还是开通损耗都是碳化硅M0SFET的损耗小。随着通态电流的增大,硅IGBT的开关损耗急剧增大,而与之相对的是碳化硅M0SFET的开关损耗增长幅度较小。硅IGBT的关断损耗远高于碳化硅M0SFET是由于其存在拖尾电流;开通损耗高可能由体二极管的恢复电流带来。测试结果显示碳化硅M0SFET在开关损耗上的性能优于硅IGBT的性能。

02系统性能对比

虽然两种器件损耗特性对比显示出碳化硅M0SFET在开关损耗上小于硅IGBT,但是器件在实际应用上需要考虑散热等因素,所以需要对两者进行系统性仿真,对比两者间的损耗和结温。进一步验证碳化硅M0SFET在空调压缩机控制器的应用上优于硅IGBT。

PLECS仿真软件具有热建模功能,可以使用双脉冲测试测量得到的开关损耗和导通损耗等数据建立热损耗模型,适合对高频功率器件进行热损耗和开关损耗仿真。在PLECS中建立合适的热环境和电气系统,由PLECS运行热模型并计算出整个系统的损耗和温升数据,从而对比碳化硅M0SFET和硅IGBT在空调压缩机控制器系统中的损耗和结温[6]开关损耗和导通损耗可以通过控制器效率体现,故器件仿真的损耗结果使用效率图代替。尽管热仿真结果与实际结果存在一定的偏差,但还是能对实际应用有着较好的指导作用。

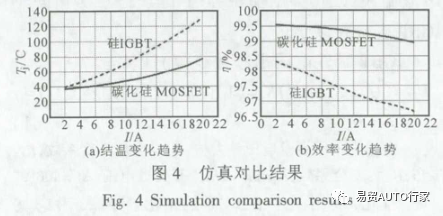

使用PLECS仿真软件建立系统电路图。因为器件是用在空调压缩机控制器上,故可建立三相逆变器模型,负载选择阻感负载。三相桥使用三相全桥模块。使用PLECS模块库中的散热板、热阻、连续热源构造系统热环境。对双脉冲测试获得的器件参数结合各自数据手册上的信息进行器件热建模后,将C3M0075120J和IXGA20N120B3的PLECS热模型分别导入到碳化硅M0SFET三相模块和硅GBT三相模块中。图3为器件热模型。散热板模拟的是控制器的水冷散热器,热容设置为200J/K。连续热源模拟的是水冷液的温度,设置为35T。母线电压使用800V,模拟电动汽车的800V高压平台。根据压缩机的工作需求,输出电压设置为450V,电流范围选择2~20A。根据压缩机9000r'min-1的转速要求设置逆变器基波频率为600Hz。图4为仿真对比结果。

可以看出,应用碳化硅MOSFET的控制器输出电压稳定,在不同的输出电流时,器件仿真结温低于硅IGBT的仿真结温,并且随着电流的增大,两者间的差距逐渐变大。更低的温升意味着控制器有更低的损耗且能够工作在更高的环境温度下。碳化硅MOSFET在仿真效率上一直高于硅IGBT的仿真效率,保持在99%以上,符合双脉冲测试得到的开关损耗较小的测试结果。

03实验

实验为了验证在实际应用中使用碳化硅MOSFET的压缩机控制器具有较低的损耗,也就是控制器拥有高效率,这里搭建了电机对拖平台。电机对拖实验能够模拟电机带负载的工况。分别控制两台电机扭矩和转速,可以测得不同转速和扭矩下的控制器效率。

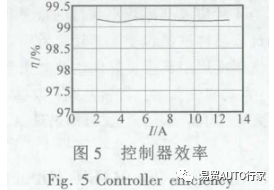

电机对拖实验控制电机转速为9000r*min-1,输出扭矩范围在1~7N,以对应压缩机工况。通过上位机读取控制器在不同电流下的对拖效率控制器效率如图5所示,可以看出,压缩机控制器对拖效率都在99%以上,有着和仿真相似的极高的效率,稍低于仿真效率的原因可能是实际电路的驱动回路中存在一些杂散参数。但上述对拖效率结果已经能验证出碳化硅MOSFET控制器在实际应用中确实有极高的效率,有利于电动汽车的热管理。

04结论

结论针对电动汽车热管理的问题,通过选取适用于800V高压充电平台的碳化硅MOSFET和硅IGBT,对比两者间的器件开关损耗。通过PLECS系统性仿真和电机对拖实验得到控制器效率对比分析,最终验证了碳化硅MOSFET使用在压缩机控制器上提高了压缩机的效率,有利于电动汽车的热管理。不仅如此,传统的1200V硅IGBT方案由于开关损耗较大,散热问题严重,因此一般限制在15kHz以内。采用碳化硅MOSFET方案后,可以通过提升逆变器开关频率,以减小输出电流的总谐波畸变率,从而减小压缩机的谐波损耗,提升压缩机的效率,进一步提高空调热泵系统的效率,更有利于电动汽车空调热管理。

审核编辑:汤梓红

-

电动汽车

+关注

关注

156文章

12067浏览量

231105 -

MOSFET

+关注

关注

147文章

7156浏览量

213144 -

控制器

+关注

关注

112文章

16332浏览量

177806 -

碳化硅

+关注

关注

25文章

2748浏览量

49018 -

热管理系统

+关注

关注

0文章

45浏览量

548

发布评论请先 登录

相关推荐

碳化硅MOSFET在电动汽车热管理系统中的研究

碳化硅MOSFET在电动汽车热管理系统中的研究

评论