01背景

尽管锂离子电池作为电动汽车的电化学能量源在长续航里程和低成本方面都取得了快速进步,但目前的电动汽车仍然缺乏市场接受度和渗透率。原因之一是电动汽车需要很长时间才能完成充电,这让续航焦虑成为挥之不去的阴影,开发具有快速充电能力的锂离子电池成为进一步推动电动汽车市场快速增长的基石。

充电原理

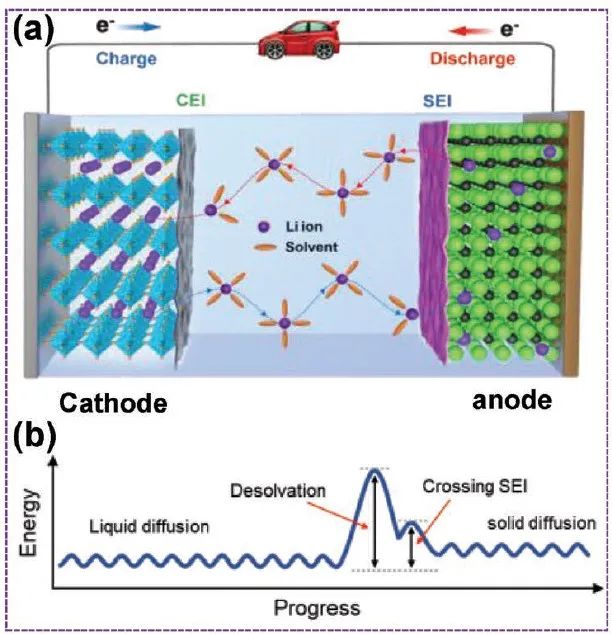

如图1(a)所示,锂离子电池主要由负极、正极、电解液、隔膜组成。锂离子电池充电时,Li+从正极经过电解液传输到负极。在这个过程中,Li+的主要传输路径有:1)Li+在正极材料中的扩散;2)Li+通过正极/电解质界面(CEI)扩散;3)Li+在CEI被溶剂分子溶剂化;4)溶剂化Li+在电解质中的扩散与迁移;5)Li+在负极/电解质界面(SEI)处的去溶剂化;6)Li+穿过SEI进入负极;7)Li+在负极中的扩散。

图1. 锂离子电池充电原理[1]

Li+能否快速从正极传递到负极决定了快充速度的高低[1–3]。如图1(b)所示,快速充电的限制因素一般可分为两个方面:第一个是传质过程,包括电解质和电极中Li+的传递,另一个是传荷过程,其涉及Li+的溶剂化和去溶剂化,以及Li+跨越CEI和SEI的扩散过程。

快充定义

在现行标准下,不同地区或组织对快充的定义相差很大。ARB(California Air Resources Board)对快充的定义是充电10分钟可支持汽车行驶100英里;USABC(U.S. Advanced Battery Consortium)则定义为在15分钟充入40%电量;中国工信部则将快充定义为30分钟充入60%电量[4]。一般来说,0.5至2小时内将电池充入80%电量则认为属于快充。充电时间少于10分钟则属于急速充电(XFC,extreme fast charging)范围。根据美国能源部的定义,急速充电需要的充电功率至少为400KW,或者等值为6C的充电倍率。

02不良影响

在对电池进行快充设计前,首先应充分认识快充带给电池的不利影响。快充对电池的的不良影响可以总结为一下四个方面:产热、析锂、材料衰退、以及由快充引发的电池副反应。

产热

锂离子电池的产热可分为可逆和不可逆过程。其中,可逆热来源于电化学反应中的熵变,也被称为熵热;大部分的不可逆热来自内阻产热(焦耳热),焦耳热与电流的平方成正比,因此快充时电流增大,不可逆热会显著增加[5–7]。

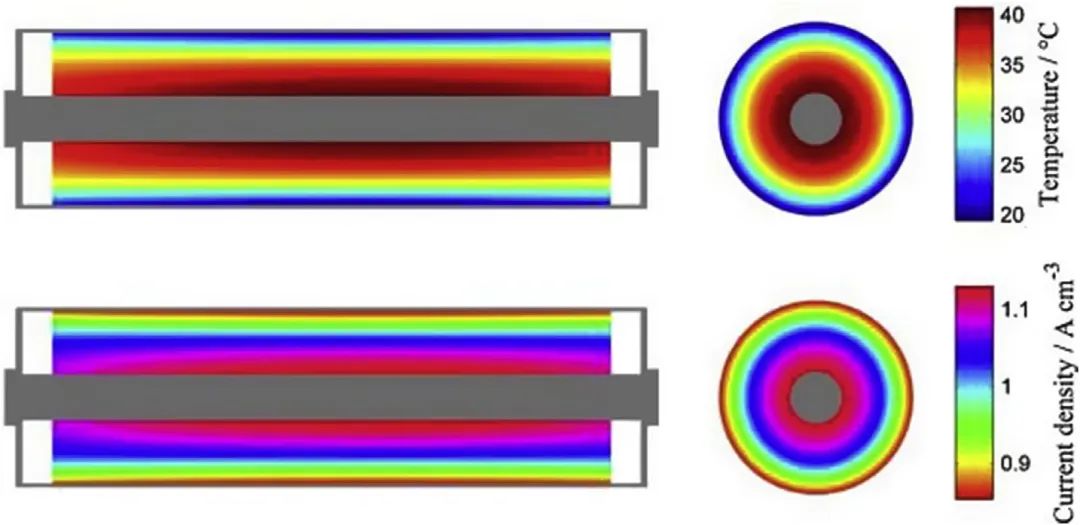

锂离子电池中,软包、圆柱、方壳电池的热量分布与散失是不均匀分布的,例如一些电池材料的面导热能力较差,因此其热量相对于表面会更多积累在核心位置[8]。如图2所示,圆柱电池内部中心的温度要明显高于表面。此外,由于正极铝集流体比负极铜集流体的电阻更大,正极极耳温度常高于负极极耳。产热的不均匀分布不仅存在于电池单体中,对Pack内的温度分布也有显著影响,电池包级别更需要注意热管理系统的设计。

图2. 圆柱形电池热量分布[8]

锂离子电池中很多老化机理和温度相关[9–11]。高温下,高温下几乎所有的老化反应都会加速,SEI膜在负极加速生长,变得更加疏松和不稳定。在大部分工况下,负极/电解质界面的SEI膜增长是主要的衰减机理。低温下,离子扩散和反应速率变慢,析锂和锂枝晶生长的可能性增加。低温可以降低副反应速率但也会降低活性物质的扩散,如果锂金属析出则会加速衰减。此外,低温极化增大会导致产热增加,降低能量效率。此外,与新鲜电池相比,快充后电池的热失控温度会明显降低。

析锂

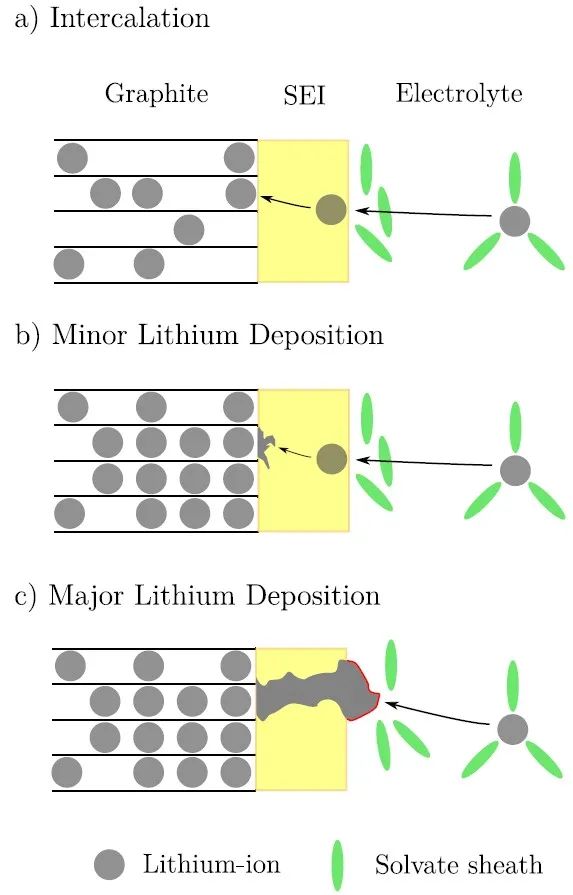

析锂指电解液中的锂离子在负极上沉积为锂金属。通常情况下,大部分的锂金属析出的锂金属会再次回嵌进入石墨负极,但是仍有部分金属锂不可逆的脱离负极形成死锂[12,13]。析锂使得电池容量出现不可逆的下降,同时减低电池的充放电效率,形成的死锂还会与电解液发生反应进而产热产气,可能引发进一步的安全问题。如图3所示,为电池析锂过程示意图,负极电位降到Li/Li+以下时,析锂就可能发生。析锂过程中,锂金属首先会形成液滴状以降低表面能,表面金属和电解液快速反应生成SEI膜。随着更多锂在SEI膜下沉积直至SEI膜破裂,锂表面又生成新的SEI膜,锂盐浓度逐渐降低,锂金属开始垂直于极片表面生长,形成锂枝晶。锂枝晶生长被认为是最坏的副反应之一,如果枝晶刺破隔膜到达正极,内短路会使电池快速产热。

图3. 充电过程中电池析锂示意图[13]

材料衰退

电池材料衰退可分为以下部分:电极颗粒的破裂,电极颗粒与导电炭和粘接剂的分离,活性材料与集流体的分离,电极分层。这些快充导致的重要老化现象已经在多种电极材料(石墨、NMC、LCO、NCA、Si等)中得到证实。材料衰退对电池性能的影响可以分为活性材料损失(LAM)、活性锂损失(LLI)和阻抗增加。材料衰退发生的主要原因是快充过程中的锂浓度的梯度分布造成组分间的应力不匹配。当能量释放速率或应力超过一定值时,颗粒就会出现裂纹,同时伴随着SEI/CEI膜的破裂。快充引发的一次颗粒间的应变不能相互匹配时,就会使得电极颗粒之间或颗粒与导电炭和粘接剂间失去接触。电极材料与集流体之间的应变不匹配也会造成活性物质脱落。高倍率会引发严重的电极板间电流密度分布不均匀,如果没有外部压力,电极板间就可能发生分层。

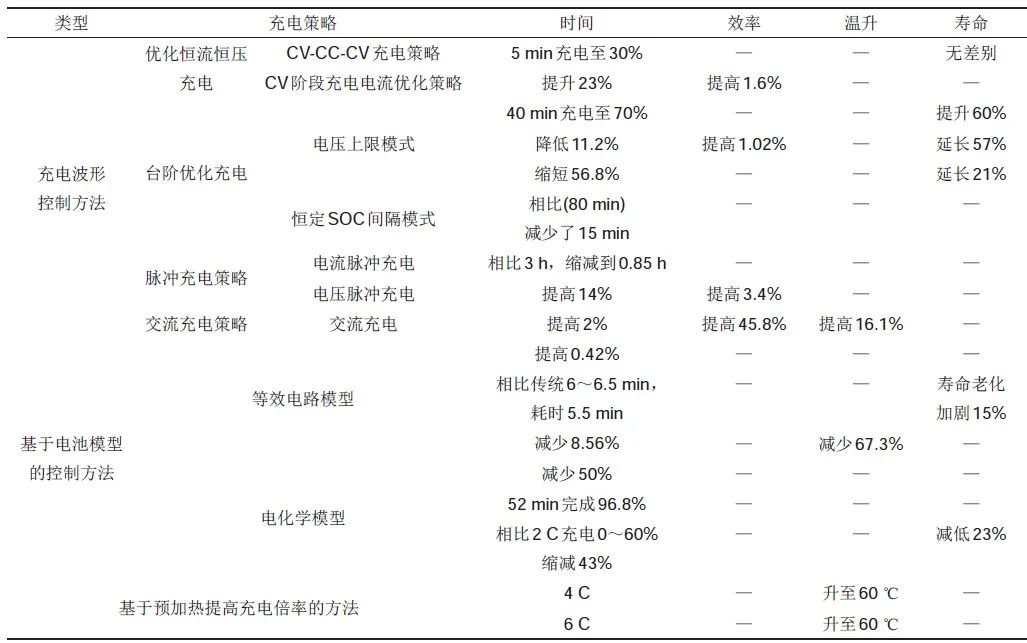

03快充多尺度设计

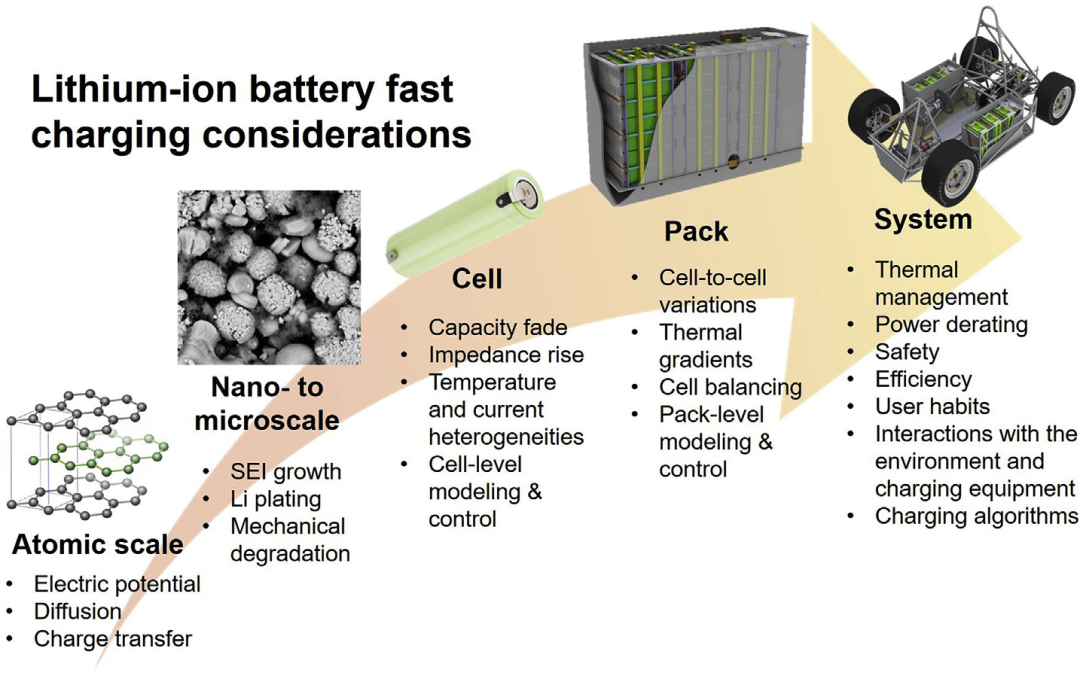

电池快充速率性能受到以下因素的限制:电极中的电子传输、电解质中的离子传输、离子在电极活性材料中的固态扩散和电极/电解质界面处的电化学反应,加快电池中传质和传荷过程可有效提高电池快充速率[14–16]。此外,当电池设计完成后,电池热管理设计和充电策略设计等也可提高电池快充性能。如图4所示,多尺度的设计和复合手段将有助于发展高性能的快充电池。

图4. 不同尺度下影响电池快充的关键因素[16]

材料

1)负极

负极是电池快充的重点设计对象[17–19]。人造石墨因其能量密度、功率密度、循环寿命、安全性、成本等综合性能相对较优,成为现阶段商用锂离子电池负极主要材料。然而,石墨电位非常接近锂的氧化还原电位,其出现析锂的可能性较高。碳包覆是改善负极石墨材料快充性能行之有效的方法之一。包覆材料的作用是隔离负极石墨与电解液的直接接触以达到保护负极石墨的目的这些包覆层同样能够提供快的锂离子扩散通路。LTO材料由于不会析锂且不会形成SEI膜,被认为有望用于开发长寿命的超级快充电池,然而,LTO的电位较高,作为负极材料会降低全电池的电压,限制电池的能量密度。一些金属氧化物和合金材料也具有较好的能量和功率特性,但受限于严重的体积变化、粉化和团聚等现象,其循环稳定性通常较差。

2)电解液

电解液是电池快充另一个重点关注对象[20–23]。锂离子电池电解液的作用是在电池内部正负极之间形成良好的离子通道,为锂离子提供一个自由脱嵌的环境。除此之外,电解液是形成SEI膜的主要参与者,锂离子是否可以快速的由电解液传输,并通过SEI膜进入负极在很大程度上决定了电池快充性能。因此,合理的电解液设计对电池快充能力影响很大。科研人员提出许多通过优化电解液来改善电芯循环性能和安全性的方法,如电解液溶剂的优化选择、溶质盐浓度的改变、电解液添加剂的加入等。电解液需要与电芯体系相适应才能实现设计要求,因此电解液配方的设计和研究必须围绕不同的电芯体系展开。

3)正极

商业化的主流正极材料主要包括钴酸锂(LCO)、锰酸锂(LMO)、磷酸铁锂(LFP)以及三元正极材料(NCM及NCA)。合理选择具有较低内阻的正极材料是实现电池快充的重要条件。这些正极由于电子电导率低或离子电导率差而表现出较差的倍率性能。可以采用对正极纳米化、表面碳包覆、离子掺杂等方法来改善材料的电化学性能,实现正极快速充电的需求。

4)隔膜

隔膜的作用主要体现在以下三方面:一是绝缘作用以防止正负电极间的直接接触;二是提供足够的孔隙储存电解液;三是提供锂离子传输孔道,确保锂离子在充放电过程中能够快速通过隔膜。隔膜影响锂电池的电化学性能和安全性能,锂离子透过隔膜的速度影响电池的快速充电性能[24]。

极片

电极设计的几何参数也对电池快充性能有重要影响。负极材料的多孔性对电池的快充性能有至关重要的影响作用,负极材料的高孔隙率有利于锂离子的快速传递。电极的面密度也能对电池的快充性能产生重要的影响作用,降低电极厚度有利于快充能力的提高。负极与正极材料的容量比值(N/P)会显著影响锂沉积,商业锂离子电池中N/P常大于1,较高的N/P有助于减轻负极的机械应力,减少SEI形成和活性锂的损失。

电池包

电芯的成组方式对电池的快充能力也有影响。目前电池Pack性能和单体性能之间的关系还不是很明确。尽管已有许多关于电池单体的快充模型,但很少有研究尝试将其扩充到Pack设计上,这是由于Pack设计时需要考虑更多的参数。快充电池Pack的设计目前还存在很多问题:

1)快充Pack需要电池单体的高性能及单体间的低不一致性;

2)对电池的监控和平衡需要更多传感器和电路控制下的先进BMS;

3)需设计先进的热管理系统以维持安全温度,降低电池和Pack内的温度差异。

热管理

快充常伴随着大量产热与产热不均匀问题,低温下的大倍率充电对电池寿命和安全损伤很大。因此,有效的热管理对实现所有条件下的无损快充十分重要。

1)冷却

电动车Pack常见的冷却媒介有空气、液体和相变材料(PCM)。空气冷却系统成本低且简单,但由于其热容较低热导率较差,空气冷却速率和温度一致性都较差,不适用于快充系统。液体的冷却效率比空气高3500倍,但其成本高、系统复杂且存在泄漏的可能。为了避免短路,冷却介质必须是绝缘体,常用的液体包括去离子水和矿物油。PCM冷却是利用材料的相变过程吸收电池产热,但其缺点也很明显:室温很高时,即使电池没有产热PCM也会完全融化,低热导系数的液态PCM反而会阻碍电池的散热。

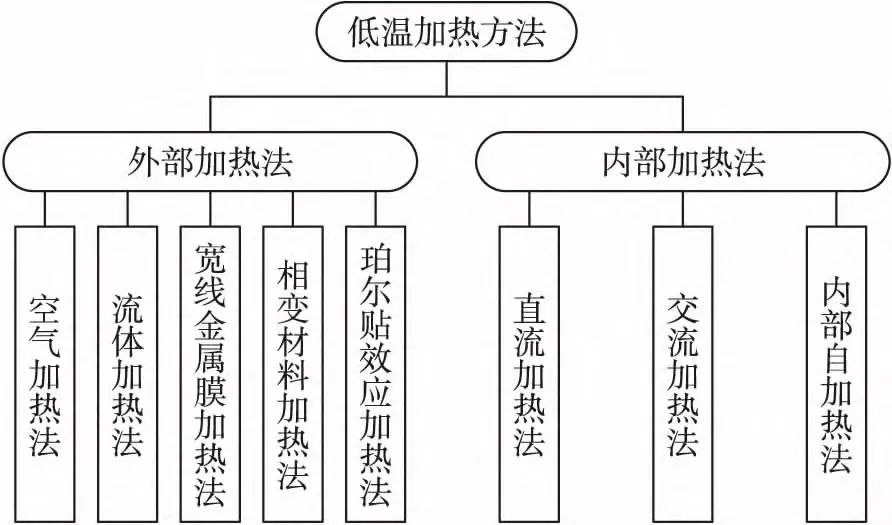

2)加热

锂离子电池的低温快充十分困难,快速加热对于快充而言不可或缺。内部加热法因其高效性和高度均匀性而受到青睐。如图5所示,电池的低温加热主要包括外部加热法和内部加热法[25]。

图5. 低温加热方法分类[25]

快充策略

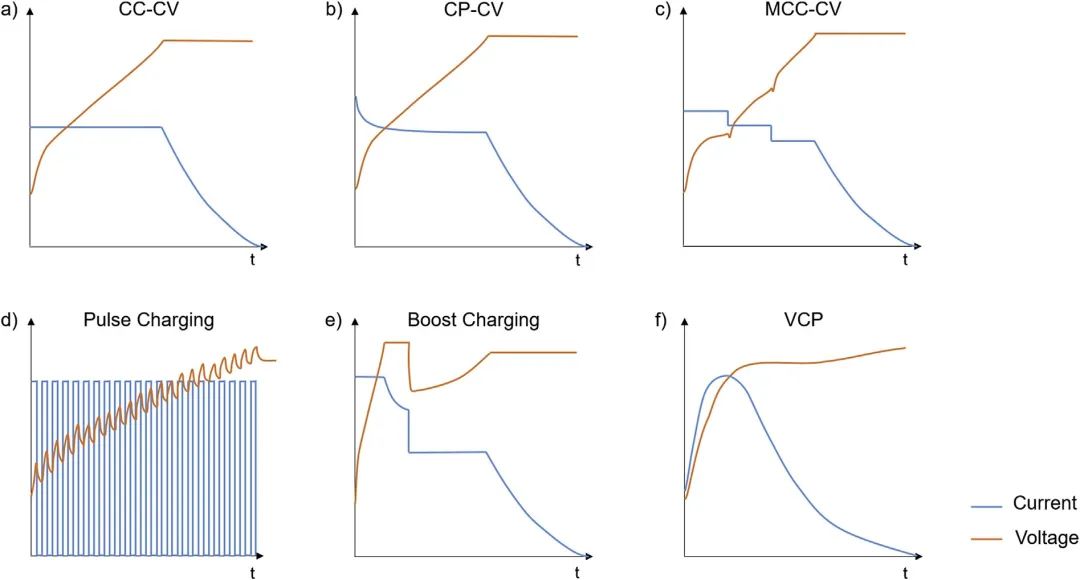

尽管材料层级的很多解决方案都有不错的效果,但其商业化在近期实现还很困难。为了在短期内实现快充应用,充电策略的设计是解决问题的关键。图6展示了几种常见的快充曲线。包括恒流恒压充电(CC-CV)、恒功率恒压充电(CP-CV);多阶段恒流恒压充电(MCC-CV);脉冲充电(Pulse charging);CC-CV-CC-CV模式持续充电(Boost charging);变电流充电(VCP)[26]。此外,基于模型和基于快充反馈量的快充策略也可有效提高电池快充性能。

图6. 常用充电策略

1)标准充电

CC-CV是目前最常见的充电策略,即先恒流充电至截止电压(CC阶段),再恒压充至接近0的小电流(CV阶段)。恒压过程可以使电极材料内的离子浓度分布更均匀,对于材料发挥出高比容量至关重要;但恒压时的电流逐渐减小,使CV的充电时间明显比CC长。

2)多阶段恒流充电

许多研究提出调整充电过程的电流可以减缓电池的老化同时减少充电时间。这些研究的目的经常是减少产热,避免析锂或者减少机械应力。MCC是最早用于快充的策略之一,它包含了两步或多步的恒流阶段,后伴随着一个恒压阶段。由于开始充电的负极电位不容易下降到析锂电位,因此早期的CC阶段电流较大。

3)脉冲充电

脉冲充电过程中,电流呈现周期性的变化,以降低浓差极化,避免局部电位变负或降低因局部锂离子脱嵌造成的机械应力增加。

4)基于等效电路模型

一些研究者基于等效电路模型进行充电策略优化,他们利用公式将这些模型嵌入到单目标或多目标的优化约束问题。在这些问题中,一阶或高阶等效电路模型被用来描述电池行为,通过设置多个成本函数以达到最大的充电效率或最小的充电损失[27]。

5)基于电化学模型

电化学模型可以估计电池内部状态(固相/液相电势、离子浓度和反应流量等)以预测充电过程中的副反应,最常用的电化学模型是Doyle, Fuller和Newman提出的P2D模型。但是在全阶模型(FOM)中,求解偏微分方程(PDE)的计算量很大。因此,研究者们基于FOM进行了大量的简化工作以提高计算速率。一些模型也加入了副反应以更真实模拟电池内部情况。近年来,一些具有物理意义的ECM也可用于描述电池内部的电化学过程,且其参数辨识比P2D更简单[28–30]。

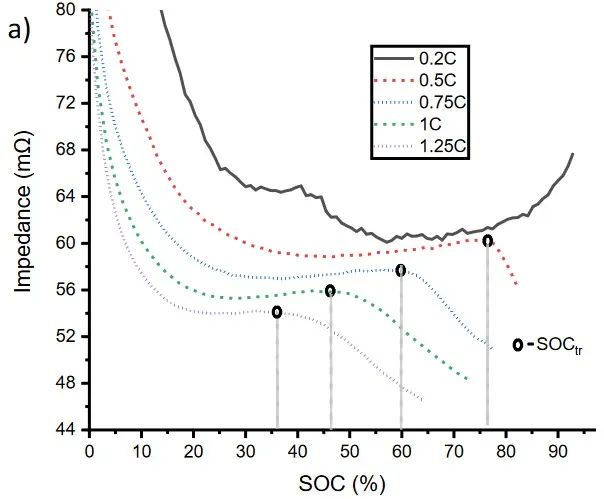

6)基于反馈的快充

锂离子电池快充过程中缺少有效实时的反馈量,合适的快充反馈量可有效反映析锂等情况,可实时调整快充策略,优化电池快充质量。如图7所示,为采用电化学阻抗谱(EIS)测量分析得到的析锂在线检测结果,通过分析特征频率下阻抗的变化获得析锂开始时刻点[31]。析锂作为快充重点控制的目标,获得析锂时刻可以大幅优化现有充电策略。

图7. 10℃下不同充电倍率下析锂特征阻抗[31]

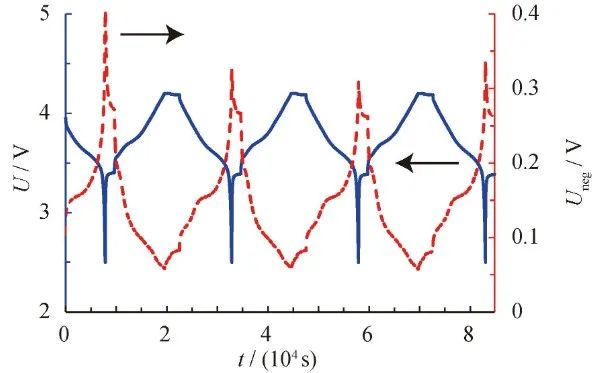

考虑到析锂和电池负极电位的关系,通过直接检测负极电位来判断充电过程中是否发生析锂,如图8所示为端电压与负极电位变化曲线。通过离线标定的方法,获取SOC-电流-负极电位-温度的关系,可在线实现电池的无析锂快充策略[32]。

图7. 端电压与负极电位变化曲线[32]

7)高温快充

尽管提高温度会加速SEI生长从而加速电池老化,但同时应认识到较高的温度有利于减少析锂,这为高温快充提供了新的思路[33–38]。如图9所示,提高温度后进行快充可有效提高电池的各方面性能。

图8. 电池性能对比[37]

8)充电策略对比

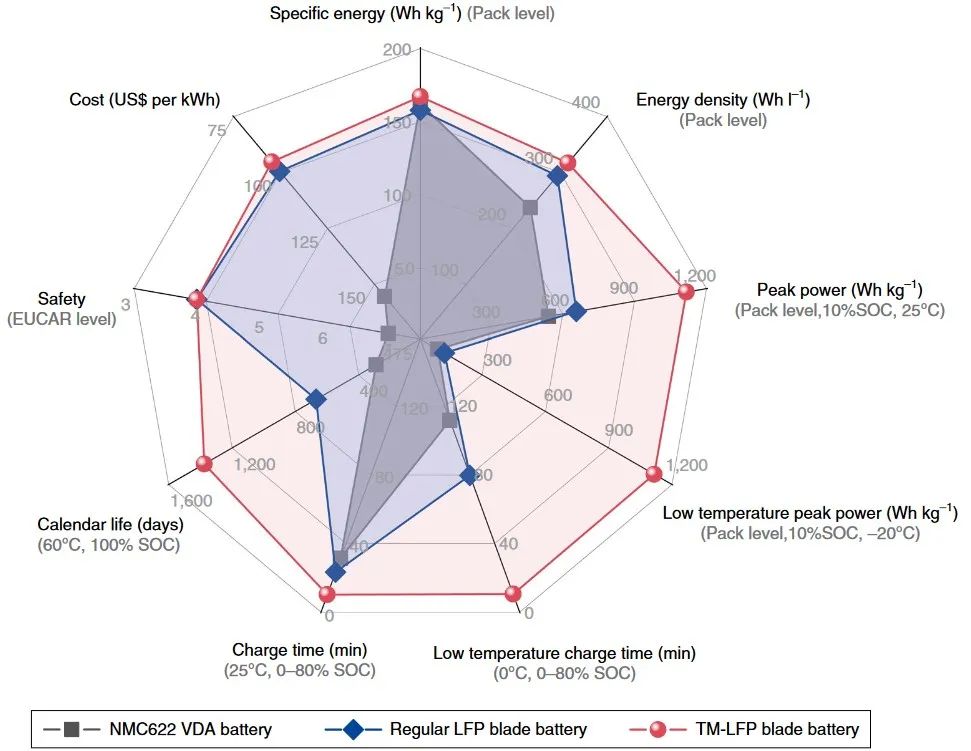

常用的充电策略各有优缺点[39],不同充电策略的充电时间、效率、对电池温度和寿命的影响可总结如表1所示。

表1. 不同充电策略对比[39]

04结论

随着新能源电动汽车市场持续增长,如何解决里程焦虑问题成为行业痛点。开发具有快充能力的动力锂电池成为解决电动汽车市场进一步增长的重要推手。如何设计快充电池需要从许多方面深入研究,首先应清楚认知快充引发的不良后果,然后对包括正负极和电解液等电池材料、电极设计、电池包、热管理、充电策略等进行合理选择和设计。此外,快充电池的开发也要充分考虑电芯的产热及其分布,有效利用快充产热必将能够提高快充电芯的竞争力。

审核编辑 :李倩

-

锂离子电池

+关注

关注

85文章

3241浏览量

77734 -

电解质

+关注

关注

6文章

812浏览量

20069 -

电解液

+关注

关注

10文章

848浏览量

23130

原文标题:锂离子电池快充设计

文章出处:【微信号:电源系统智能管控,微信公众号:电源系统智能管控】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

锂离子电池快充设计

锂离子电池快充设计

评论