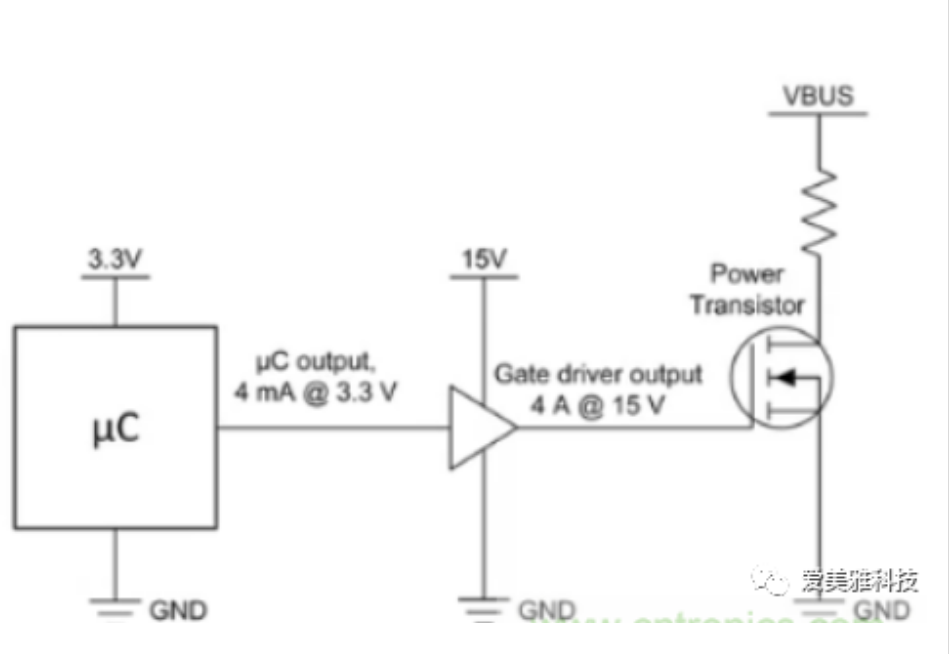

简单来说,栅极驱动器是一个用于放大来自微控制器或其他来源的低电压或低电流的缓冲电路。在某些情况下,例如驱动用于数字信号传输的逻辑电平晶体管时,使用微控制器输出不会损害应用的效率、尺寸或热性能。在高功率应用中,微控制器输出通常不适合用于驱动功率较大的晶体管。

但是为什么要使用微控制器来驱动功率晶体管呢?为了更好地回答这个问题,我们来考虑一下大型的应用。SMPS是几乎每一个现代电气系统的核心。任何插到壁式插座上的设备都可以利用开关电源来进行功率因数校正和生成直流电流轨。汽车系统使用开关电源来维持电池、马达和充电器等系统。电网基础设施要求高效率地转换直流太阳能电池板提供的开关电能,从而将电能传输到直流存储系统和交流电网。

由于应用中存在大量拓扑且复杂性日益升高,对于高功率晶体管阵列,现代开关电源通常使用微控制器或其他ASIC来协调其开关,以满足精确的开关计时要求。这可能会带来挑战,因为大多数微控制器输出并没有针对驱动功率晶体管进行优化。

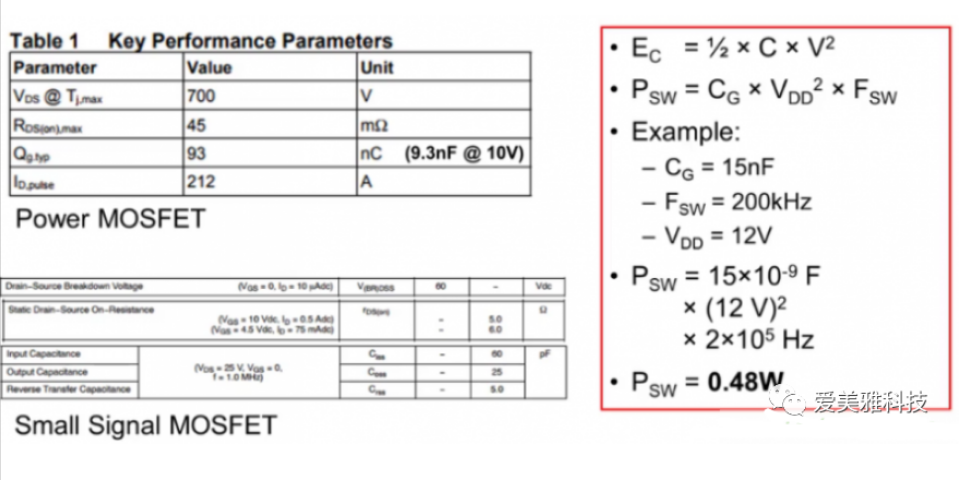

高功率晶体管与模拟信号链或数字逻辑电路中的其他晶体管的特性几乎完全不同。功率晶体管的击穿电压的分布范围极大,从大约40伏到1,200伏甚至更高。由于需要实现较高的漏极电路和较低的导通损耗,漏源电阻需要低至几十毫欧姆甚至更小。与漏源电阻成反比的栅极电容通常超过10,000pF。栅极驱动电压和电流要求在很大程度上取决于晶体管结构和漏极电流额定值,其常见值在8至30伏和1至5安培之间。高噪声环境甚至可能需要双极输出驱动。

与频率为几十或几百兆赫的信号链或数字晶体管相比,传统高功率晶体管的频率上限只有几百千赫,随着新技术的出现,有可能会将该上限推高一个数量级。这种频率限制是由于增高的栅极电容和驱动电压要求造成的。电容器的能量等于1/2乘以电容再乘以电压的平方。栅极电容的充放电功耗等于电容器的能量乘以频率的两倍--一次充电,一次放电。具有15纳法栅极电容的功率晶体管在200千赫、12伏方波驱动条件下需要近半瓦的功耗。对于可传输3至5千瓦电力的转换器,提高开关频率所带来的好处,比如减小磁体的尺寸和重量,有时要比几瓦驱动损耗的成本更有价值。

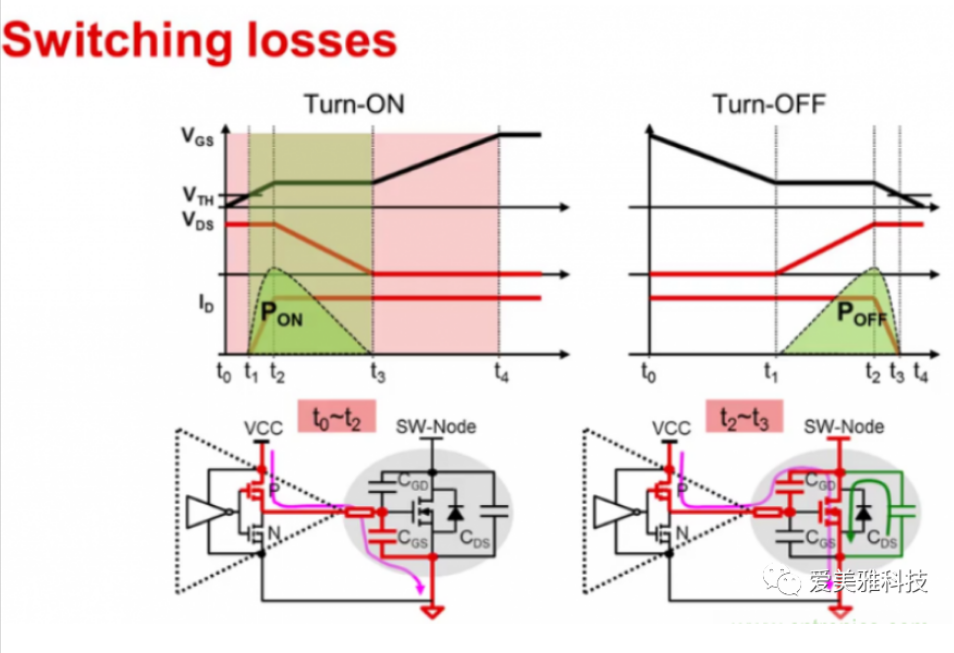

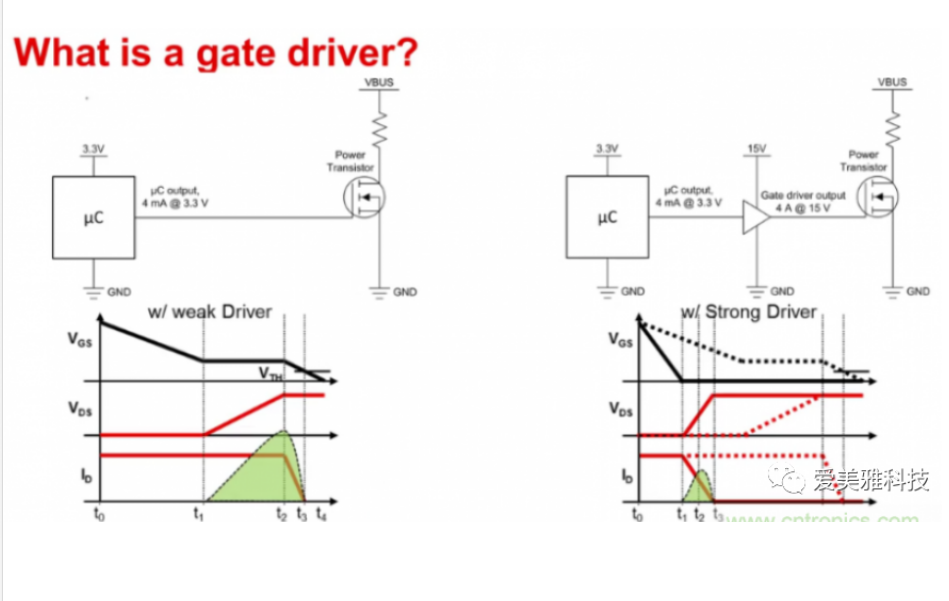

在决定晶体管的驱动要求的元素中,还有一种更为棘手的损耗源。在栅极电容充放电过程中,开关会在全开和全关状态之间存在一个过渡期,此时开关上会出现电压,且会有电流流过开关。由于同时存在较高的电压和较高的电流,因此这类开关损耗会造成相当大的功耗,有时会达到几十瓦,以及进一步的效率降级。因此,通过更快地对栅极电容进行充放电来缩短过渡期的持续时间是有好处的。

如果输出电压甚至高到足以使晶体管导通,那么大多数微控制器提供的低电流信号在驱动高功率晶体管时都会慢得令人发指,效率极低。

现在我们来回答什么是栅极驱动器这个问题,栅极驱动器是一个用于放大来自微控制器或其他来源的控制信号,从而使其适应半导体开关的有效和高效运行的电路。

有许多栅极驱动器都可以在承受高偏置电压的情况下工作,例如高功率转换器中使用的那些。

栅极驱动器分类与优点分析

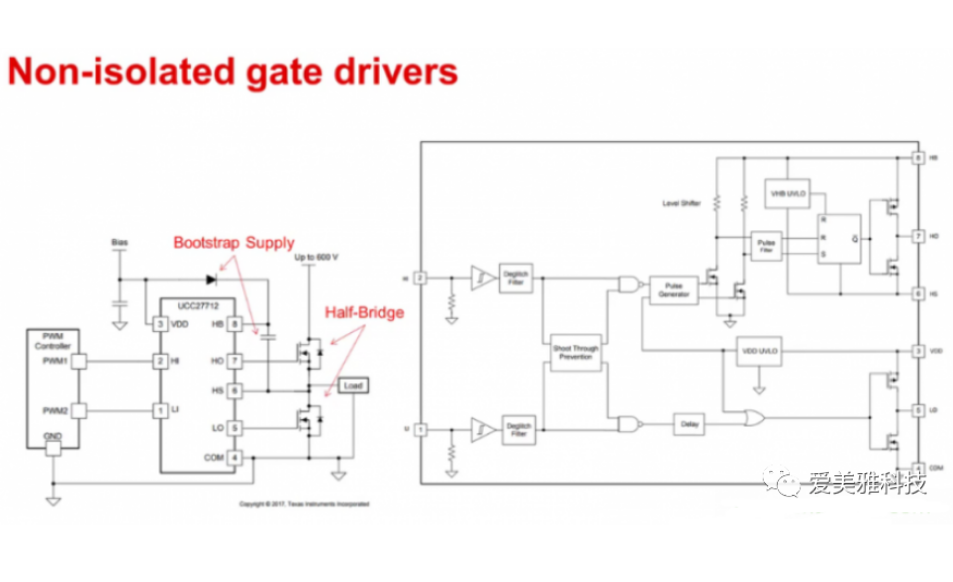

广义地说,这些栅极驱动器分为两类:非隔离式栅极驱动器和隔离式栅极驱动器。大多数用于在高电压下运行的非隔离式栅极驱动器都是半桥驱动器。

半桥驱动器旨在驱动以半桥配置堆叠在一起的功率晶体管。它们有两个通道:低侧和高侧。低侧是一个相当简单的缓冲器,通常与控制输入具有相同的接地点。而高侧则是经过精心设计且以半桥的开关节点为基准,从而允许使用两个N沟道MOSFET或两个IGBT。开关节点应该在高电压总线和电源接地之间快速过渡,从而让我们有机会以具有成本效益的方式利用与为低侧供电时相同的电源通过自举电路为高侧供电。为了传达输出应为高电平还是低电平,必须包含一个高电压电平转换器,该转换器的泄漏电流通常较小,只有几微安或更小。

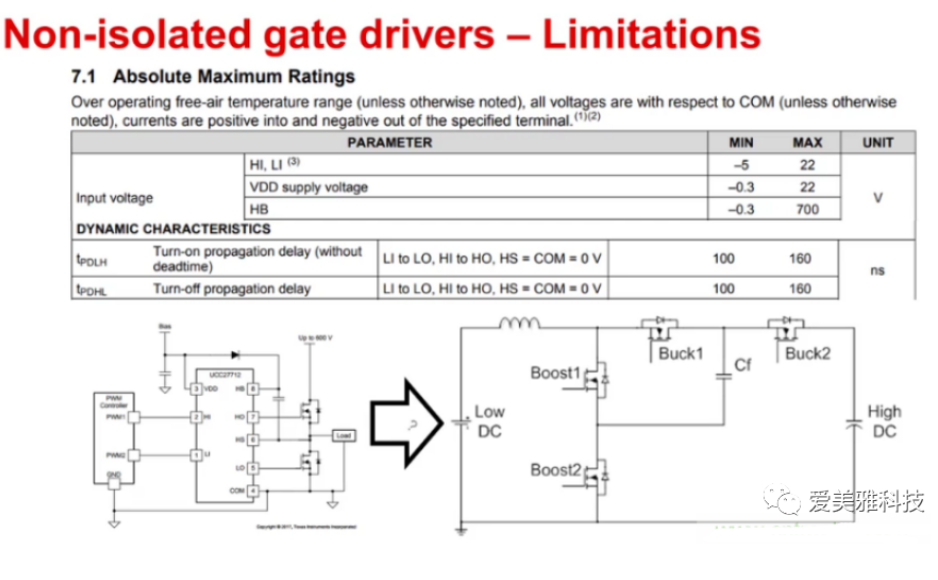

这种类型的栅极驱动器具有很多局限性。首先,因为它整体都在同一硅片上,因此,无法超出硅的工艺极限。大多数非隔离式栅极驱动器的工作电压都不超过700伏。第二,电平转换器必须承受高电压运行的压力,且必须在高噪声环境中传达输出状态。因此,为了实现充足的噪声滤波,电平转换器通常会添加一些传播延迟。然后,低侧的驱动器又要与高侧驱动器的较长延迟相匹配。第三,用于在高电压下运行的非隔离式栅极驱动器不够灵活。现在存在许多复杂的拓扑,它们要求多个输出能够转换至控制公共端电平以上或以下。

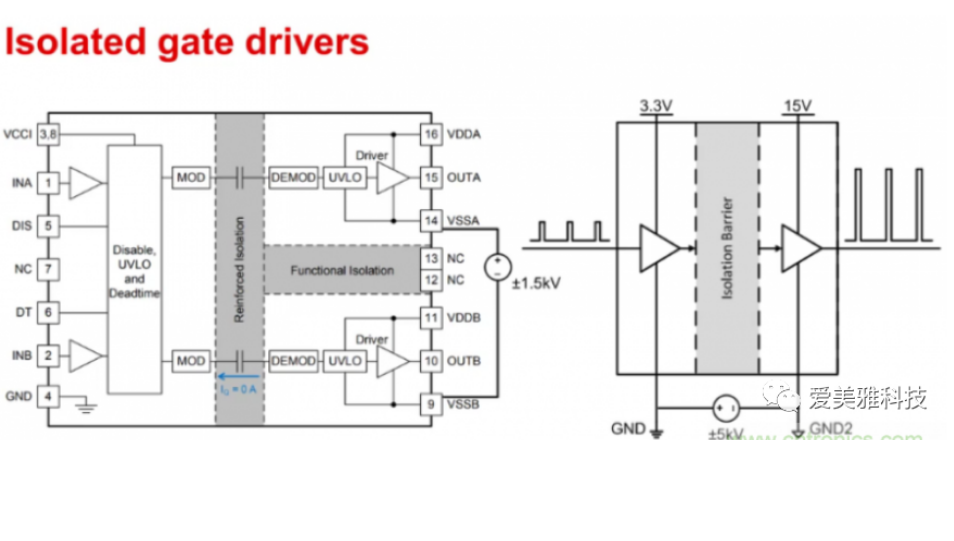

在现代栅极驱动器中越来越常见的特性是在输入和输出电路之间集成了隔离层。这些器件将一个硅片用于控制信号,另一个用于输出驱动信号,并通过距离和绝缘材料对其进行物理隔离。控制信号在传输过程中可通过多种方式穿过隔离层,但是,与非隔离式栅极驱动器不同的是,隔离层可防止任何显著的泄漏电流从隔离层的一侧流向另一侧。由于一个输入裸片可与多个输出裸片隔离,而输出裸片之间又可以彼此隔离,因此输出公共端可以自由地从输入公共端或其他输出公共端向上偏移,直至达到隔离技术的极限。

与具有不灵活的电平转换器和预定输出角色的非隔离式栅极驱动器不同的是,隔离式栅极驱动器的输出可以以电路中的任何节点为基准,且可以构造为单通道或双通道器件。隔离技术的极限远远高于非隔离式栅极驱动器的硅工艺限制,可提供耐受力高于5千伏的隔离层。除了提高电压上限和灵活性之外,隔离式栅极驱动器还可以用于实现更快速、更稳健的运行。使用隔离的原因有很多。许多应用都因为监管要求而需要使用隔离式电源,并且隔离式栅极驱动器可以用来简化系统结构。有时,隔离层的强度还可以用来增强系统抵抗浪涌、雷击和其他有可能损坏系统的异常事件的能力。

在其他情况下,通过灵活地使用隔离层可以简化拓扑的设计,从而无需再使用信号转换器或电平转换器,如反相降压/升压。即使是在并不严格要求进行隔离的传统半桥应用中,隔离式栅极驱动器也可以凭借优异的传播延迟、较高的驱动力和对高电压瞬态的更出色承受力而胜过非隔离式栅极驱动器。

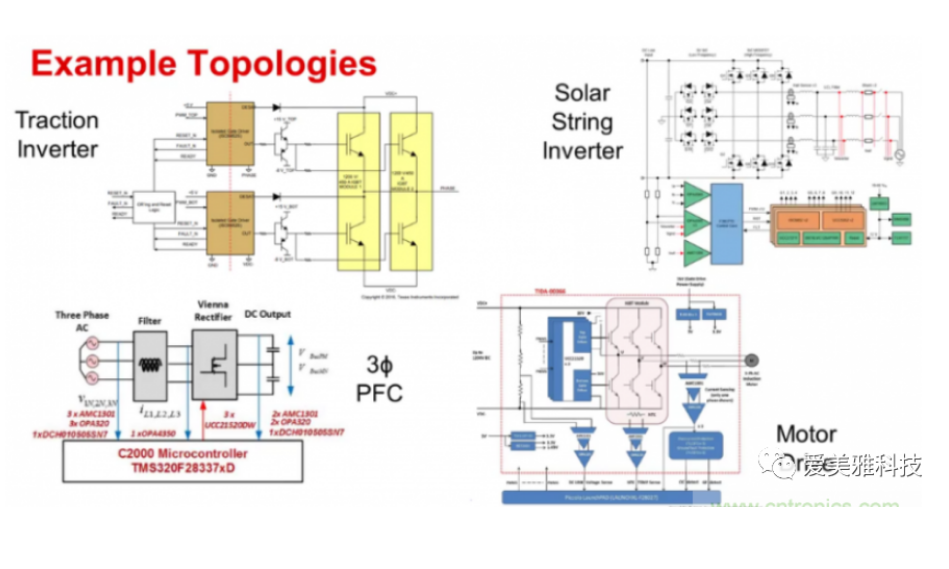

使用隔离式栅极驱动器的常用拓扑包括牵引逆变器、电机驱动器、三相功率因数校正电路和串式光伏逆变器。这些拓扑都在交流和直流电源之间转换,直接与高电压直流总线和电机或电网等三相系统相连。

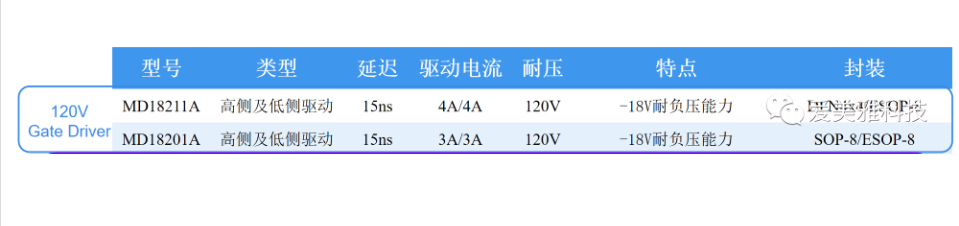

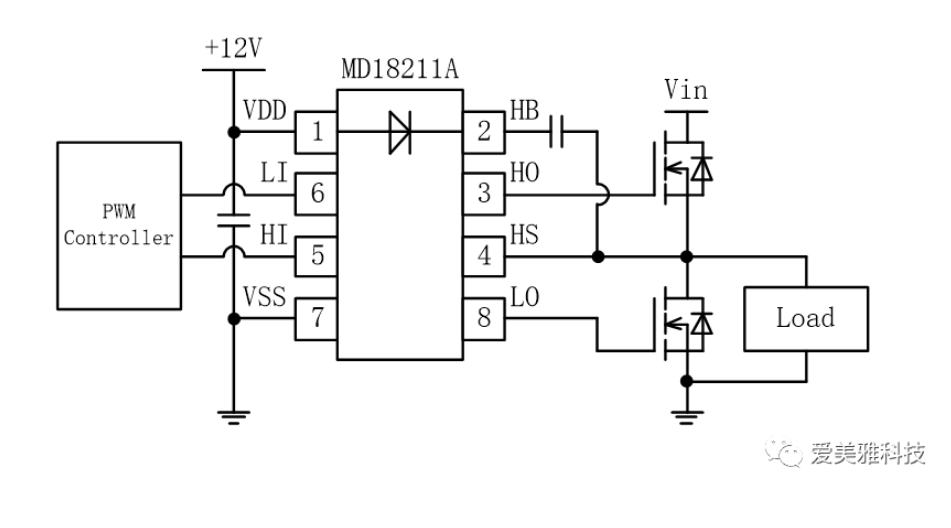

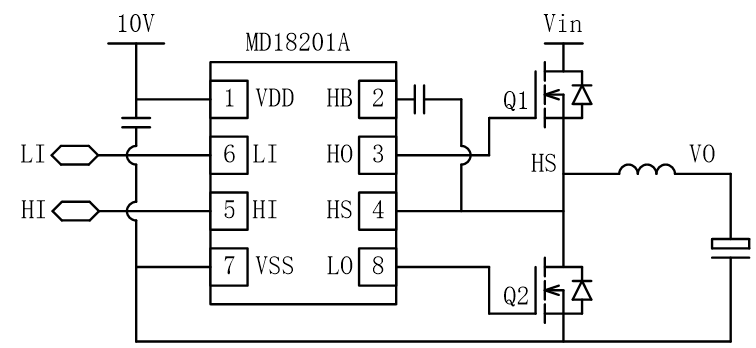

茂睿芯栅极驱动MD18211A,具有120V耐压,有DFN4X4、ESOP-8封装可选,可以与TI等品牌兼容替代

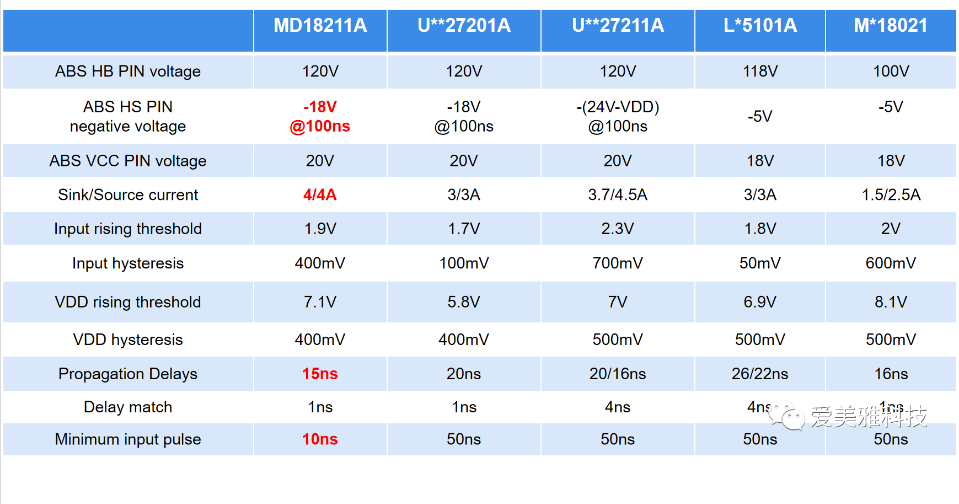

MD18211A: 120V/4A Gate Driver 主要技术参数:

Drives Two N-Channel MOSFETs in High-Side, Low Side Configuration with Independent Inputs

Internal Boot Diode: 120V Boot Voltage Rating

Negative Voltage Handling at HS(-18V@100ns) and Inputs (-10VDC)

4A Source and Sink Current

VDD voltage range: 8V to 17V

15ns Prop Delay

minimum input pulse: 10ns

Characterized from -40℃ to 140℃

Package: DFN-8(4mmx4mm)

MD18211A: 120V/4A Gate Driver产品优势:

Boot Diode Provides Voltage Margin, Fast Recovery Time

No External Anti-Parallel Diode Required

Can Handle Ringing when Using Gate Drive Transformers

High Peak Current Drive, Fast Slew Rate, Low Output Resistance Allow Efficient Switching of Power MOSFETs

与其他品牌对比表--供参考,具体请以规格书为准

审核编辑:汤梓红

-

微控制器

+关注

关注

48文章

7482浏览量

151012 -

晶体管

+关注

关注

77文章

9629浏览量

137808 -

数字信号

+关注

关注

2文章

947浏览量

47510 -

栅极驱动器

+关注

关注

8文章

729浏览量

38952 -

缓冲电路

+关注

关注

1文章

74浏览量

20196

发布评论请先 登录

相关推荐

茂睿芯栅极驱动应用原理与技术特点

茂睿芯栅极驱动应用原理与技术特点

评论