Brennan Caissie分享了一种新型检测工具,其自动化系统可减轻制造车间操作员的压力,并可对整个设计过程提供反馈。

Nolan Johnson:Brennan,作为应用工程师,能否介绍一下你的具体工作职责?

Brennan Caissie:当然。我与客户互动、合作,找到他们的需求,将其需求反馈给工程团队,并提出相应的解决方案。VJ Electronix专门生产X射线检测设备、元件X射线计数及返修设备。

Johnson:能否详细介绍VJE最近发布的新产品?

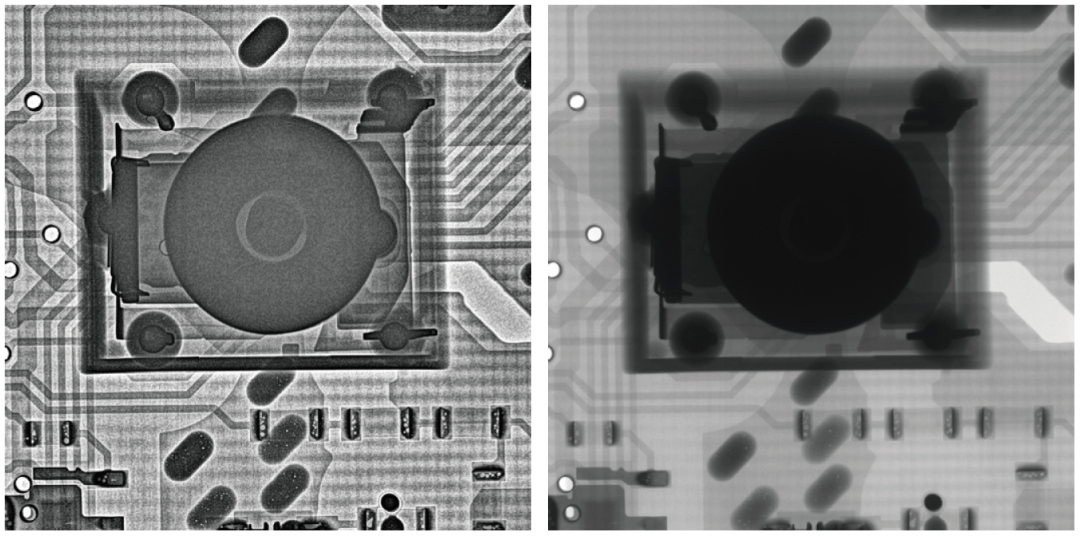

Caissie:VJE推出了一款名为Apogee 90的新产品,是90kV的PCB检测设备。Apogee 90主要面向消费电子、医疗组件,以及需要更小更轻PCB产品的市场。这台设备具备新的软件功能,例如BGA分析功能,以及自动过滤器和自动检测例行程序。该设备能通过倾斜其中的探测器以获得不同角度的图像。

Johnson:不仅仅依靠2D对比,而是使用3D角度了吗?

Caissie:没错。它并不是完全3D的,也不仅仅是自上而下的2D图像。我们可以将设备中的探测器倾斜45度得到不同角度的图像,这样就可以看清通孔结构的顶部和底部,从而准确地识别焊料在3D空间中的位置。

Johnson:这个功能有什么优势?

Caissie:在多层PCB中,有助于检查贯通孔和导通孔内部,查看焊料是否完全填充了这些区域且焊料中没有空洞。

Johnson:其他角度的图像会帮助更全面地了解其中的情况。

Caissie:没错。还可以使用该功能来查看一些可能会被挡住视线的高元件,通过调整探测器角度以查看这类元件的四周。

Johnson:Apogee90可以处理不同类型PCB,但是否仍存在挑战?为什么需要你们生产一些不同的设备?

Caissie:Apogee90kV功率的系统适用于轻薄PCB。对于更大的多层PCB,X射线要完全穿透PCB确实会变得更加困难。所以我们即将推出更适合这类应用的130kV系统。

Johnson:单一系统不可能适用于各种厚度的PCB,所以需要不断优化。

Caissie:没错。我们通常将更大功率系统用于服务器PCB和汽车组件等应用。设备需要更大的功率才能穿透较厚的PCB,以查看不同层的情况。

Johnson:有了这种新功能,可以尝试进军更小、更轻PCB的市场,那么关键的市场驱动因素是什么?显然你们需要略微不同的X射线系统来优化这类PCB,但客户的需求是什么?

Caissie:通常客户要求使用自动化例行程序来检查PCB上的多个不同位置,汇集这些数据生成自动报告,并将这些数据加载到数据库中。还有很多客户在寻找具备检测分析功能的BGA分析工具,这些工具可以自动生成关于焊料填充、焊料空洞等问题的报告。

Johnson:现在我们来讨论数据收集。

Caissie:好的。这些设备可以自动检测并生成报告。我们可以将这些信息保存到自定义位置或客户数据库中。这些报告也可以包含不同的信息,如使用的X射线设置或图像标注。

Johnson:通过新的软件报告功能,制造车间主管和管理层应该能够获取哪些新信息?

Caissie:使用该软件,将多个不同位置编程到设备中,这样当启动例行程序时,它会检查每个位置。可以对每个位置的X射线功率、光源和探测器的缩放定位以及探测器角度进行自定义设置,还可以完成自动BGA分析、生成报告并保存信息。

我们有几种不同的过滤器可以应用于图像生成。有一个被称为自动缺陷增强过滤器,保存了从探测器中获取的全部16位数据,并使用全部数据生成高对比度图像。(在查看这些图像的某些显示器上,它们只有8位,压缩了可视范围)对于操作员来说,是一种以非常直观的方式将这些信息整合在一起的好方法。

Johnson:这种新的数据收集功能对业务分析有何影响?这些数据是否可向为OEM或设计团队安排工作的程序员提供反馈,以帮助了解他们在设计和布局中可能存在的弱点?Brennan,你能把这些信息反馈到供应链上游的哪个环节?

Caissie:当你为可修复性和易于制造而设计时,可以一直反馈到设计阶段。例如如果你探究一些BGA分析工具,会发现有许多接触点存在桥接焊料、焊料错位或漏焊,就可以将这些信息反馈给设计团队,告诉他们“也许可以进行一些布局更改。”可以将其反馈给制造车间,并告诉他们焊接工艺可能有问题,没有在这些元件上形成完整的填充。它可以真正影响从设计到制造的一切环节。

Johnson:是的。当工厂车间拥有这样的设备时,这种沟通不可避免地会带来投资回报。在为客户提供快速投资回报率方面,这台Apogee设备的一些关键要素是什么?

Caissie:当然。如果一台设备是针对抽样检测的,有点难以量化投资回报率。真正要做的是防止生产线出现错误并优化工艺以避免任何高成本的情况,即由于没有正确制造而必须进行大量返工或导致PCB报废。几年之内为防止这些错误而节省的成本应该会超过设备的采购成本。

Johnson:实际的ROI来自解决制造问题时节省的人工和物料。

Caissie:没错。这使得及早发现问题和预防问题变得容易得多。如果把它用作采样设备,可以通过及早发现问题来防止制造中的错误。正如你所说,它大大减少了人工和物料浪费。

Johnson:在我看来,关键在于能够使用这些数据进行迭代更改,使其更有效地提高制造车间的良率等。这就又回到整个设计流程中来回发送数据的重要性上。

Caissie:是的。可以把从设备中得到的报告自动反馈给生产部门,显示元件贴装分析、焊料填充分析,然后将其反馈到制造,使用这些数据相应地调整工艺以提高良率。

Johnson:X射线检查曾经是一种单点解决方案,通常是一次性判断通过或失败。现在它成为反馈环的一部分。

Caissie:当然。我们在软件中内置了几个很好的工具,可以很容易地确定问题所在,并将这些信息反馈给设计和制造团队。

Johnson:是什么使Apogee90成为有吸引力的产品?

Caissie:它是一种封闭式管道设计,而不是开放式管道设计,这可减少维护,降低成本,并且更可靠。我们通常将这些封闭管道设计的运行时间定为10000小时左右,这与需要大量维护的开放管道设计有很大不同。开放管道需要循环真空,必须维护整个真空泵和密封系统。这些在封闭管道设计中都消除了。正如我所说,我们还拥有关键的软件,可以将反馈信息发至生产线,以防止任何可能影响或降低良率的问题。

Johnson:目前市场对EMS制造的需求很大。同时很难招聘到员工,这就产生了一个难题,有工作要做,但旧工艺需要太多的现场操作员,因此需要改变工艺。你对工艺自动化的愿景是什么?

Caissie:随着产品的发展,自动化必将成为关注的焦点。我们有能力在Apogee中配置许多不同的自动化例行程序。我们还计划研发更多功能,比如导入CAD文件,并能够在该文件中识别重点检测部件,这样就不必手动编写这些例行程序,减少了操作员手动检测元件和焊点的时间。

Johnson:让设备做它应该做的事情,检测PCB而不是编程。

Caissie:没错。

Johnson:产能始终是一个问题。坦率地说,如果新设备降低了产能,那么就没有那么大的价值了。我们今天讨论的Apogee90是否可提升产能?

Caissie:需要分不同的要点进行讨论。就产能而言,这是一台离线设备而不是联机生产线设备。主要是对离线产品进行抽样检测,而不会检测每块PCB。就自动化而言,可通过自动化加快单项检测任务,无需手动移动PCB或调整所有设置并保存所有数据。就设计功能而言,此设备采用封闭式管道设计,可保持通电状态,设备随时保持激活状态,节省启停机需要的大量时间。

Johnson:目前对客户来说主要的市场驱动因素是什么?他们面临什么挑战?

Caissie:自动化使放置PCB变得更容易,点击“开始”,收集、分析所有数据,并将其发送到适当的数据收集区域。我们看到很多客户担心敏感部件暴露在X射线下,这也正是我们同时提供90kV和130kV两种选项的原因之一。

Johnson:哪类客户现在最需要此设备?

Caissie:如果担心良率,需要对焊接工艺进行样品检测或自动检测及分析,我认为此设备可以提供有价值的帮助。

审核编辑 :李倩

-

pcb

+关注

关注

4322文章

23128浏览量

398622 -

自动化

+关注

关注

29文章

5598浏览量

79421 -

检测工具

+关注

关注

0文章

21浏览量

2038

原文标题:一种具备数据反馈功能的新型检测工具

文章出处:【微信号:actSMTC,微信公众号:actSMTC】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

一种基于光强度相关反馈的波前整形方法

Jtti:服务器延迟的检测工具有哪些推荐?

福禄克新能源汽车维修检测工具介绍

负反馈的四种类型是什么

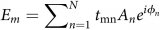

一种新型全光学智能光谱仪

一种供电总线技术POWERBUS二总线

CAN总线测试工具的主要功能

电路板检测工具都有什么

OpenAI推出专用的AI检测工具

OpenAI新推AI检测工具,准确率提升98%

一种新型超级电容模组充电电源设计

一种具备数据反馈功能的新型检测工具

一种具备数据反馈功能的新型检测工具

评论