新能源作为未来发展焦点被大家所关注。其中光伏具有使用范围广、使用方便、无污染等优点。光伏逆变器作为光伏系统的一个重要设备,其作用至关重要,市场竞争激烈,国内众多光伏逆变器厂商均通过元器件国产化来降低生产制造成本,从而提高市场占有率。光伏逆变器的漏电流保护技术也是光伏的重要技术之一,同样饱受国内外厂商和用户的关注。

一、光伏系统中产生漏电的原因

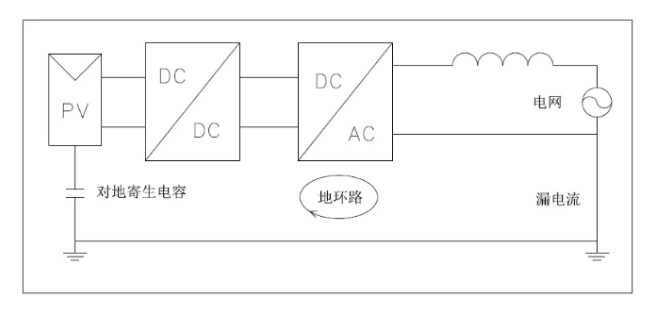

光伏系统中的漏电流,本质上是一种共模电流。原因是光伏系统与大地之间存在寄生电容。当寄生电容-光伏系统-电网形成回路时,共模电压会在寄生电容上产生共模电流。当光伏系统配备工频变压器时,由于回路中变压器绕组之间的寄生电容相对较高,可在一定程度上抑制回路中共模电压产生的共模电流。但是在没有变压器的光伏系统中,环路阻抗较低,共模电压会形成较大的共模电流。但有变压器型的逆变器,因为体积笨重、成本高、效率低等缺点,已经被市场淘汰。因此对光伏系统的漏电流问题需要格外关注。在PV对地交流电压和PV对地电容的作用下,交流电压会在对地电容上产生电流。该电流通过主线路和地线形成回路,这个电流即是系统漏电流,也称之为系统共模电流,是光伏系统的固有特征之一。高频共模电流不仅会增加系统损耗, 产生并网电流谐波,还会造成电磁干扰等问题, 甚至会威胁人身安全。光伏逆变器PV端子与大地之间由于共模电压的存在而具有寄生电容。当逆变器通电运行时,共模电压使PV -逆变器 -电网 -大地之间形成回路,从而产生漏电流,如图2所示

图2 PV -逆变器 -电网 -大地之间形成回路

在光伏逆变器中,晶硅组件为浮地系统,而组件的边框做接地处理,这就导致组件表面对大地存在一定的电压,一般为1/2 PV直流母线电压。由于该电压的存在,组件和大地之间就等效出现了一个寄生电容。

太阳能电池板的外形、 脏污程度以及内部结构等因素都会影响寄生电容的大小。在湿度较大的地区或是遭遇雨雪天气, 电池板金属外壳非常容易吸附导电水膜, 容易增大寄生电容的等效面积, 从而增大电容值。(如图3所示)

若光伏系统出现了绝缘等故障,一根动力线和站在大地上的人接触(如下图4),此时会有一个额外的电流流过,这个电流也被称为“残余电流”。

残余漏电流具有突变的特性,与系统漏电流具有明显的差别。标准规定残余电流不得大于30mA,否则会给人体带来伤害。

系统漏电包括容性交流漏电流和阻性直流漏电流,标准规定系统必须直流量和交流量都检测到;针对人意外触电的保护,在工作中的光伏系统,若出现绝缘故障情况会导致人员触电,会有残余电流流过人体,逆变器也必须要准确检测到这个突变量,及时保护,且保护时间需满足标准要求。光伏系统的漏电检测须同时满足这两部分的检测。

为保证人员安全,一旦发生残余电流大于等于30mA,除了绝缘保护外,电气设备要在最短的时间内和电网断开。那么接下来我们一起来看看国内外的一些相关标准对此的规定

二、光伏系统的漏电保护相关标准

根据国家能标NB/T 32004-2013标准7.10.2规定(如图5),在逆变器接入交流电网且交流断路器断开的任何情况下,逆变器都应提供漏电流检测功能。漏电流检测应能检测总包括直流和交流部分有效值的电流、连续剩余电流。如果连续剩余电流超过以下限值,应断开逆变器并在0.3s内发出故障信号:

1.对于额定输出不大于30KVA、300mA的逆变器。

2.适用于额定输出大于30KVA、10mA/KVA的逆变器。

伏系统的漏电流表现为两个特点,一是成份复杂,在直流转化交流的逆变过程中,有直流部份,也有交流部份;二是所产生副边漏电流的值很少,一般为毫安级别。这就对漏电流检测精度要求较高,需要专用的漏电流传感器。国内外的光伏标准均有规定:对于光伏漏电流的检测须采用TypeB的RCD,也就是交直流漏电流均能测量的电流传感器。根据IEC60364-7-712和NBT32004以及 GB/T 16895.32中对残余电流RCD保护保护的要求都是使用Type B型RCD

RCMU在光伏逆变器中作为一个必不可缺的安规器件,国内外各相关标准都要求加装B型漏电保护装置。故国内外各大逆变器厂商都会对RCMU这一器件的功能进行必要性的声明

四、光伏系统中的漏电保护故障原因

在正确安装了漏电保护器后,依然存在一些因素会导致漏电保护误动作或不动作。

1、光伏发电系统中的支架和逆变器外壳都有防雷安全接地,通常该漏保应该是可以正常运行的。但由于光伏电站的实际情况较复杂,雨水侵入汇流箱、配电箱等导致接线对地短路或漏电的现象,导线老化、线路和用电设备绝缘电阻低、泄漏大、甚至接地,会致使保护器频繁动作。不仅影响光伏电站的正常发电,也会产生一些安全隐患。

2、对于在配电箱内配备防雷系统的,需要检测相关防雷压敏元件的质量和长期稳定性。特别是历经严重雷击后,会对一些防雷压敏元件造成不可恢复的损伤,这种问题比较常见。发现有漏电故障的压敏元件要及时更换,否则将导致漏保频繁误动作。

3、由于环境潮湿、进水等原因导致逆变器内部绝缘降低,也是引起漏保频繁动作的原因之一,要注意将逆变器安装在干燥、防水和通风的位置上。

五、RCMU在应用时应规避的方面

1、因每个厂商的计算逻辑都不一样,在此之前需与逆变器厂商做充分的沟通。因为每一家逆变器厂家的动作阈值计算策略都不一样,在设定这个动作限制之前,要了解厂商的漏电计算机制是Vout-V0或者是Vout-Vref。充分了解这个逻辑后再设置传感器的相关参数,这个步骤是非常关键的。Vout-V0的逻辑可以有效消除零点的偏差值,而Vout-Vref的逻辑可以消除外界温度所带来的对Vref的影响,零点的输出与Vref的差值要有所控制。例:要把动作阈值控制在某个动作限值公差的±1mA以内,若以Vout-Vref逻辑来做动作值判断,因叠加了V0与Vref之间的差值,那么1mA所对应的电压最大值不会按照传感器的理论增益计算所得。

2、逆变器板端的电磁干扰较为严重。在PCBA上一些常规继电器、电容电感等产生的干扰是容易被识别排查到的。然而有一些干扰源是不能在PCBA板端被发现的,比如一些逆变器厂商在做散热结构的设计,不会用到散热风扇而是考虑采用灌胶电感,灌胶后的电感作为一个整体安装在逆变器PCBA板外部(如下图12)。这种方案和把电感安装在逆变器内部相比在散热方面具有2大优势:①空气的导热系数为0.023W/m·k,铝导热系数为是160 W/m·k,硅胶导热系数约为1.2 W/m·k。采用灌胶工艺的电感,相当于散热面积积扩大了3-4倍,散热速度提高了10多倍,因此可以降低电感温度。②由于电感是逆变器第二发热元器件,电感和PCBA板分开安装,热量直接向外散发,不会提升逆变器内部温度。然而这个时候安装在PCBA板端的RCMU会容易受到下方逆变电感的干扰,引起RCD不能准确在规定的动作阈值内精准执行。为解决这个问题,可以从两方面入手:①RCMU的摆放位置尽可能远离干扰源;②摆放位置无法更改时,使RCMU尽可能做屏蔽处理。

审核编辑:汤梓红

-

逆变器

+关注

关注

283文章

4716浏览量

206727 -

光伏系统

+关注

关注

5文章

277浏览量

23632 -

漏电流

+关注

关注

0文章

262浏览量

17012 -

并网光伏

+关注

关注

0文章

7浏览量

8003

发布评论请先 登录

相关推荐

分享:《光伏逆变器的设计原理》

单相光伏并网逆变器原理及光伏并网逆变器电流控制技术的研究

浅谈并网光伏逆变器的漏电流保护

浅谈并网光伏逆变器的漏电流保护

浅谈并网光伏逆变器的漏电流保护

评论