高熵合金也被称为多主元合金,因其具有众多优于传统合金的力学性能,在航空航天、国防装备等重要领域具有广泛的应用潜力。随着人类深海、深空探测的脚步越来越远,材料的低温力学性能对探测器的服役安全愈发重要。作为亚稳态间隙高熵合金的一个代表,Fe49.5Mn30Co10Cr10C0.5(at.%)高熵合金(简称iHEA)同时具有多种强化机制和塑性变形机制。在低温77K下,由于马氏体相变得到增强,iHEA的应变硬化能力获得显著提升,极限应力可达1.3 GPa,且断裂韧性仍有约45%。然而,实验研究仍然无法使一些问题得到全面解答:在低温下,为何粗晶iHEA的屈服应力明显增加,而细晶iHEA的却几乎不变?为何马氏体相变得到显著增强,而孪生机制却几乎不再激活?这些问题阻碍了对iHEA变形温度效应的深入理解,也限制了对不同温度下iHEA力学行为的描述和预测。

针对上述问题,西南交通大学康国政教授团队建立了考虑温度效应和晶粒尺寸效应的多物理机制晶体塑性本构模型,量化了不同强化机制和塑性变形机制对iHEA变形行为的贡献,在准确描述不同温度下粗晶和细晶iHEA变形响应和马氏体体积分数演化的基础上,深入探讨分析了上述问题。在此基础上,预测了不同温度和不同晶粒尺寸下iHEA的强韧性。相关成果以论文“Temperature effect on tensile behavior of aninterstitial high entropy alloy: Crystal plasticity modeling”发表在固体力学领域顶级期刊International Journal of Plasticity上。论文共同第一作者为西南交通大学张旭教授和四川大学专职博后陆晓翀,通讯作者为康国政教授和张旭教授,合作者包括中国工程物理研究院赵建锋助理研究员、西南交大阚前华教授和中南大学李志明教授。

论文链接:

https://doi.org/10.1016/j.ijplas.2021.103201

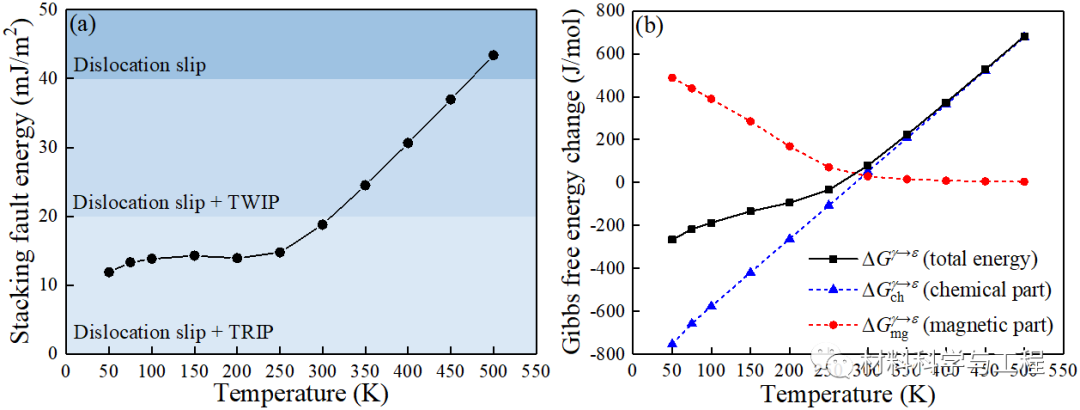

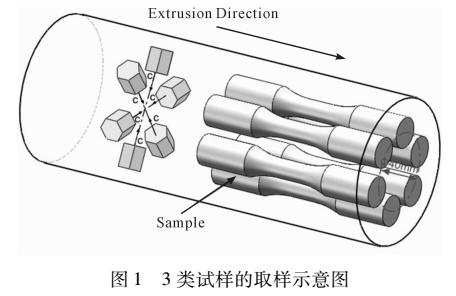

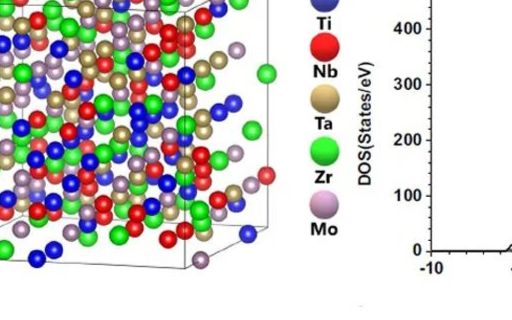

在FCC晶体中孪生和相变的激活与层错的形成密切相关,为了描述温度变化对塑性变形机制的影响,作者们首先建立了一套计算iHEA不同温度下层错能的热力学方法,对层错能和Gibbs自由能随温度的变化进行了深入分析,可推测出不同温度下iHEA塑性变形机制的改变(如图1)。

图1通过热力学理论模型计算不同温度下iHEA的层错能和Gibbs自由能变化

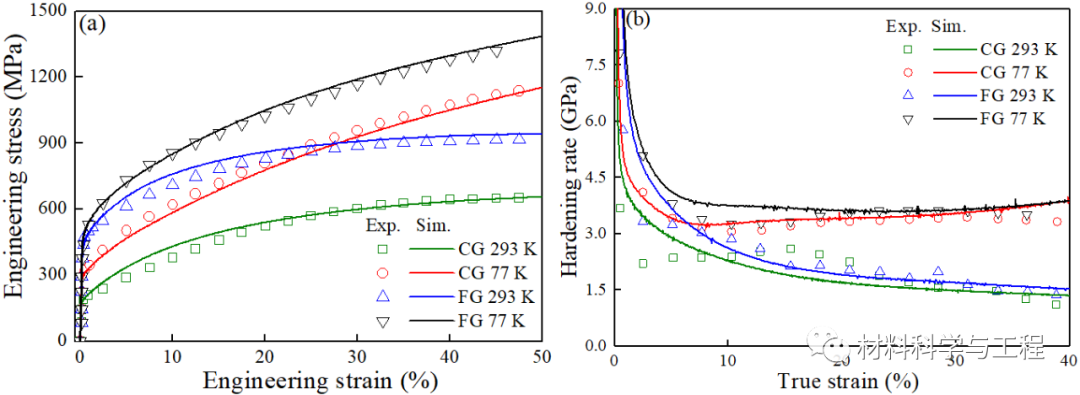

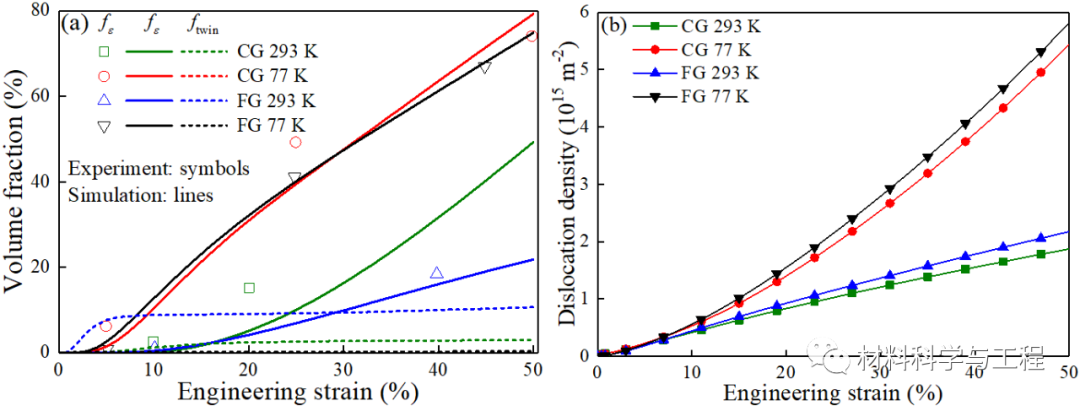

随后,发展了考虑多重强化机制(林位错、晶界、碳化物颗粒、晶格摩擦力)和塑性变形机制(位错滑移、变形孪生、马氏体相变)的晶体塑性本构模型,并在不同机制中针对性地引入温度效应。本构模型通过德国马普钢铁所开发的DAMASK平台移植有限元方法,以用户子程序的形式与商业软件Abaqus进行关联。在验证多晶Voronoi几何模型合理性的基础上,通过模拟实验加载工况,对本构参数进行识别和校核,验证本构模型的有效性。对比发现发展的本构模型和所采用的参数能够较好地描述iHEA温度相关的单拉变形行为(如图2)和微结构演化(如图3)。

图2 不同温度和晶粒尺寸下iHEA单拉变形行为的模拟和实验值对比

图3 不同温度和晶粒尺寸下iHEA微结构演化的模拟和实验值对比

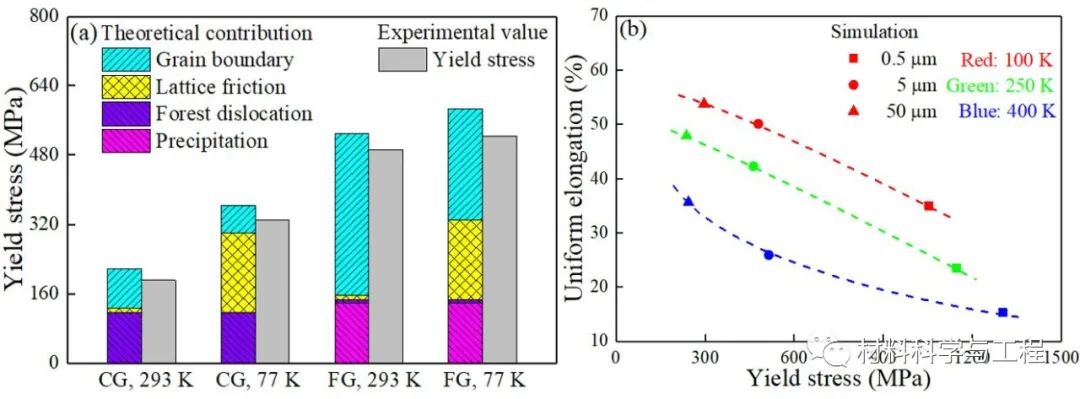

最后,利用本构模型量化了各种强化机制在iHEA屈服应力中的占比(如图4(a)),分析了不同温度下孪晶和马氏体形核应力的变化,对低温下iHEA屈服应力变化和马氏体相变增强等问题进行了讨论。通过对比模拟量化了马氏体相变对iHEA应变硬化的贡献。在此基础上,通过发展的本构模型和模拟手段,预测了不同温度和不同晶粒尺寸下iHEA的强韧性分布(如图4(b)),相关规律可为iHEA的工程服役和性能设计提供参考。

图4 (a) 量化不同强化机制对iHEA屈服应力的贡献;(b) 预测不同温度和晶粒尺寸下iHEA的强度和韧性分布

该研究受到国家自然科学基金(No.11872321, 12192214, 11672251)、北京科技大学新金属材料国家重点实验室开放课题(No. 2019-Z07)的资助。相关研究成果可为高性能合金不同服役环境温度下的性能预测和调控提供理论工具。张旭教授“多尺度材料力学”研究组隶属康国政教授“材料本构关系和疲劳断裂”研究团队,已在Journal of the Mechanics and Physics of Solids、International Journal of Plasticity、Acta Materialia等固体力学与金属材料领域顶级期刊上发表多篇论文。

审核编辑 :李倩

-

模型

+关注

关注

1文章

3298浏览量

49159 -

机制

+关注

关注

0文章

24浏览量

9816 -

晶粒

+关注

关注

0文章

29浏览量

3795

原文标题:文章转载丨西南交大《IJP》:高熵合金温度相关变形行为的本构建模和性能调控

文章出处:【微信号:hzwtech,微信公众号:鸿之微】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

变形量和时效温度对GH90合金冷拉丝材组织和性能的影响

精密电阻合金电阻温度系数测试方法

笔记本外壳材料-镁合金和铝合金

挤压ZK60镁合金的循环变形

日本研发新型铁基超弹性合金,可在极端温度下变形并恢复

热变形温度测定仪的工作原理及用途介绍

通过湿化学法构建了具有原子有序结构的五元PtRhBiSnSb纳米板

间隙碳原子对高熵合金辐照行为的影响

高熵合金气凝胶作为二氧化碳还原新平台

使用PSpice仿真器对TI智能高侧开关中的热行为进行建模

高熵合金温度相关变形行为的本构建模和性能调控

高熵合金温度相关变形行为的本构建模和性能调控

评论