高/低温共烧陶瓷基板 (HTCC/LTCC):HTCC 基板制备过程中先将陶瓷粉 (Al2O3 或 AlN) 加入有机黏结剂,混合均匀后成为膏状陶瓷浆料,接着利用刮刀将陶瓷浆料刮成片状,再通过干燥工艺使片状浆料形成生胚;然后根据线路层设计钻导通孔,采用丝网印刷金属浆料进行布线和填孔,最后将各生胚层叠加,置于高温炉 (1600°C) 中烧结而成,如下图所示。

1. 延流成型法

可将随着聚酯薄膜输送带所移出的浆料刮制成厚度均匀的薄带,生胚片的表面同时吹过与输送带运动方向相反的滤净热空气使其缓慢干燥,然后再卷起,并切成适当宽度的薄带。未烧结前,一般生胚片的厚度约在0.2~0.28mm之间。

2.干式压制成型(Dry Press)与滚筒压制成型(Roll Compaction)

干式压制的方法为低成本的陶瓷成型技术,适用于单芯片模块封装的基板及封盖等形状简单板材的制作。干式压制成型将陶瓷粉末置于模具中,施予适当的压力压制成所需形状的生胚片后,再进行烧结。

滚筒压制成型将以喷雾干燥法制成的陶瓷粉粒经过两个并列的反向滚筒压制成生胚片,所使用的原料中黏结剂的所占的比例高于干式压制法,但低于刮刀成型法所使用的原料。所得的生胚片可以切割成适当形状或冲出导孔。因质地较硬而不适于叠合制成多层的陶瓷基板。

3.打孔

主要分为机械钻孔法,机械冲孔法和激光打孔法。

(1)机械钻孔法:该法打孔速度慢,精度较差。且在打小孔时,由于钻头直径较小,易于弯折。

(2)机械冲孔法:该法打孔速度快,精度较高。最小孔径可达0.05mm。

(3)激光打孔:激光打孔法速度最快,打孔精度和孔径都介于钻孔和冲孔之间。由于激光打孔过程不与工件接触,因此加工出来的工件清洁无污染。

4.通孔填充

主要使用的是掩模印刷法。对于高密度布线的LTCC 基板,采用掩模印刷法比较合适。

掩模版材料通常采用0.03-0.05 mm厚的黄铜、不锈钢或聚酯膜制作, 在上面刻成通孔。通孔浆料被装在一个球囊里。填充通孔时, 使用将生瓷片定位到真空平台上的同一组定位销将掩模校准定位到部件上, 通过球囊后面的气压力将浆料挤压通过掩模, 浆料连续的流过掩模, 直到所有通孔都被完全填充为止。

5、生肧片叠压

如需制成多层的陶瓷基板,则必须完成厚膜金属化的生胚片进行叠压。生胚片以厚膜网印技术印上电路布线图形及填充导孔后,即可进行叠压。叠压的工艺根据设计要求将所需的金属化生胚片置于模具中,再施予适当的压力叠成多层连线结构。

6、划片

目前常用激光划片,激光划片又分两种:

(1)划痕切割:采用脉冲激光在陶瓷上沿直线打一系列相互衔接的盲孔,孔的深度只有陶瓷厚度的1/3-1/4。稍加用力,就可沿此直线折断陶瓷。

(2)穿透切割:采用脉冲或连续激光,按通常方法切割。切割速度较低。

7、烧结

烧结为陶瓷基板成型中的关键步骤之一,高温与低温的共烧条件虽有不同,但目标只有一个就是将有机成分烧除,无机材料烧结成为致密、坚固的结构。

(1)高温共烧:在高温的共烧工艺中,有机成分的脱脂烧除与无机成分的烧结通常在同一个热处理炉中完成,完成叠压的金属化生胚片先缓慢地加热到500~600℃以除去溶剂、塑化剂等有机成分,缓慢加热的目的是预防气泡(Blister)产生。待有机成分完全烧除后,根据所使用的陶瓷与厚膜金属种类,热处理炉再以适当的速度选择升温到1375~1650℃,在最高温度停留数小时进行烧结。

(2)低温共烧:低温共烧工艺的温度曲线与热处理炉气氛的选择所使用的金属膏种类有关。使用金或银金属膏基板的共烧工艺为先将炉温升至350℃,再停留约1h以待有机成分完全除去,炉温再升至850℃并维持约30min以完成烧结;共烧工艺均在空气中进行,耗时约2~3h。

8、表层电镀

表层电镀及引脚接合的另一个目的在于制作接合的针脚以供下一层次的封装使用。对高温共烧型的陶瓷基板,键合点表面必须使用电镀或无电解电镀技术先镀上一层约2.5um厚的镍作为防蚀保护层及用于针脚焊接,镍镀完成之后必须经热处理,以使其与共烧型的钼、钨等金属导线形成良好的键合。镍的表面通常又覆上一层金的电镀层以防止镍的氧化,并加强针脚硬焊接合时焊料的湿润性。

9、终检

对排胶、烧结、焊接完成后的陶瓷元件还须进行多方面的检测,以保证其性能的可靠性。这些检测包括外观、尺寸、强度、电性能等方面。

审核编辑:汤梓红

-

芯片

+关注

关注

456文章

50967浏览量

424974 -

封装

+关注

关注

127文章

7948浏览量

143127 -

工艺

+关注

关注

4文章

596浏览量

28838 -

生产流程

+关注

关注

0文章

12浏览量

6583 -

陶瓷基板

+关注

关注

5文章

215浏览量

11449

原文标题:【先进封装】高/低温共烧陶瓷基板的生产流程

文章出处:【微信号:中科聚智,微信公众号:中科聚智】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

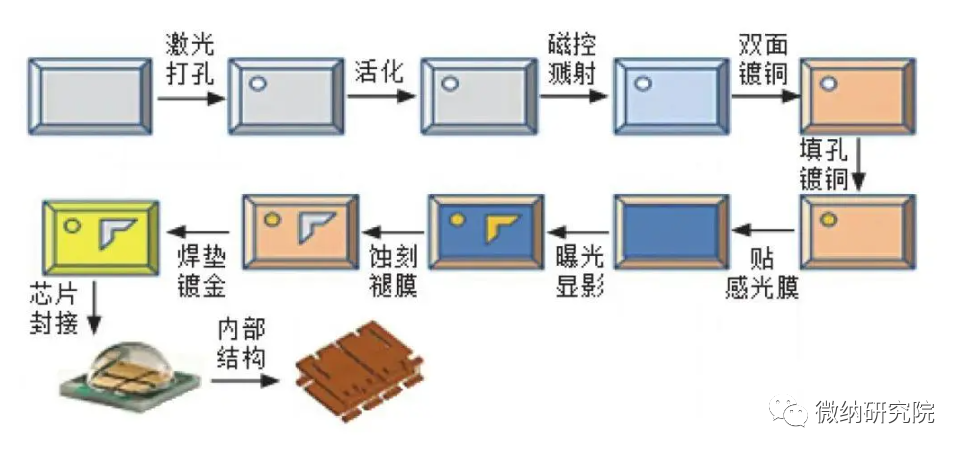

smd 贴片LED生产流程

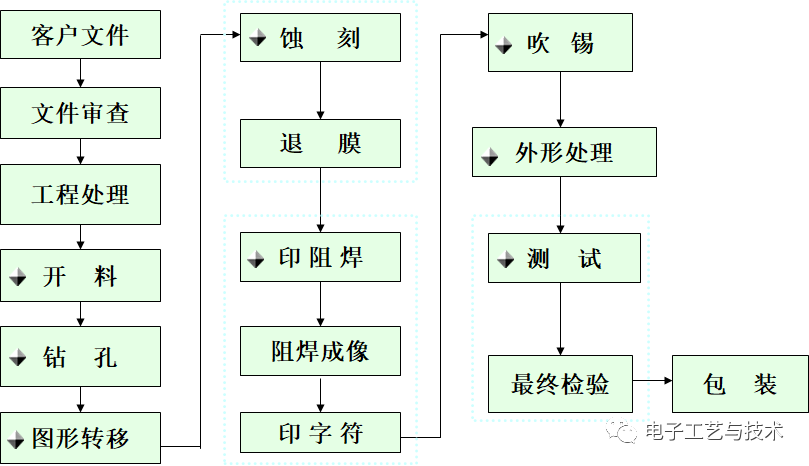

PCB生产流程有哪些

高/低温共烧陶瓷基板的生产流程

高/低温共烧陶瓷基板的生产流程

评论