SiC这几年的发展速度几乎超出了所有人的意料。最近几年,在各家SiC厂商的努力下,SiC MOSFET器件已经有了大幅的改进,制造方法和缺陷筛查也有了一定的进步。SiC的商用化和上车之路已经明显加速。

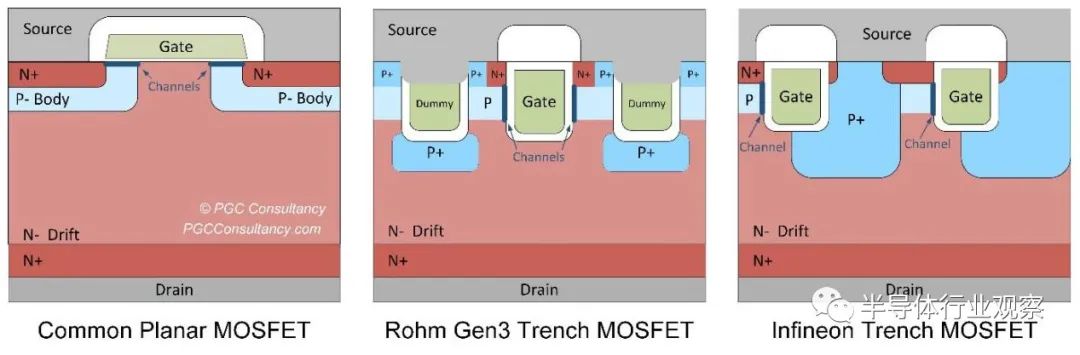

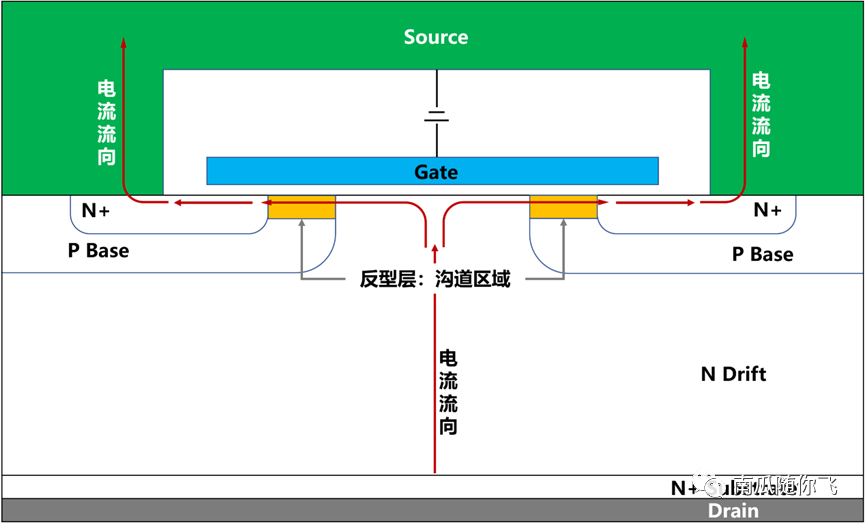

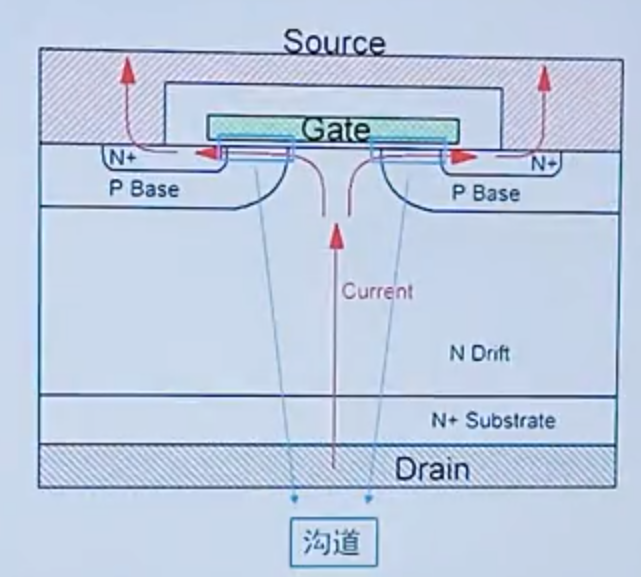

在SiC MOSFET的技术路线之争上,一直有平面栅和沟槽栅两种不同的结构类型。所谓的沟槽栅,可以通俗的理解为在平面的基础上“挖坑”(如下图的示意图比较中可以清晰的看出)。国际SiC厂商们正在通过沟槽栅来更大的发挥SiC的潜力,放眼望去,有的厂商挖一个坑,有的挖两个坑,还有的是斜着挖,各种技术结构层出不穷,百花齐放,也颇有看点。

平面栅MOSFET、罗姆和英飞凌的SiC MOSFET沟槽设计示意图

(图源:TechInsights)

SiC MOSFET:是平面栅还是沟槽栅?

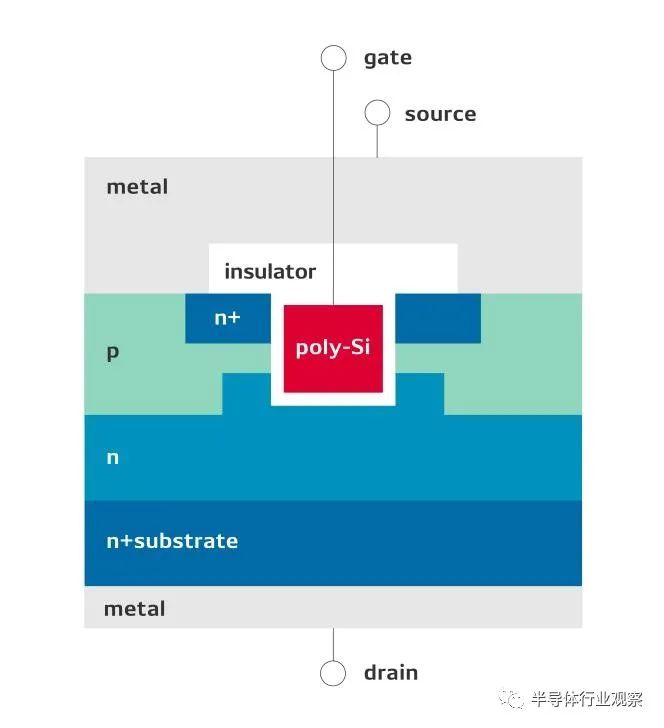

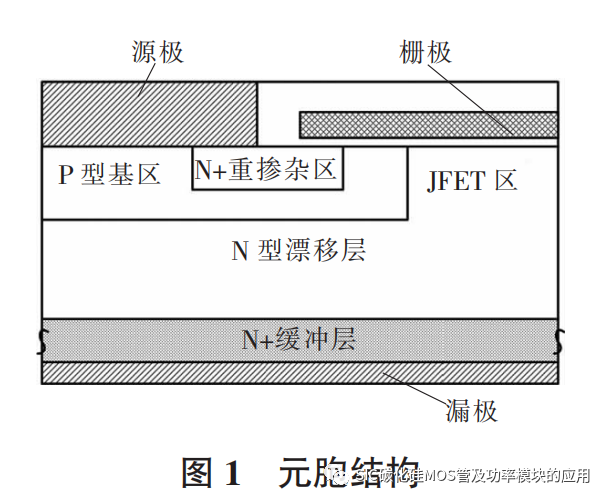

在谈SiC MOSFET之前,让我们先来回顾下硅基MOSFET的发展历程。在70、80年代,用于大功率的硅MOSFET采用的大都是垂直导电路径和平面栅型结构,到90年代硅MOSFET转而开始使用“挖沟槽”来提高效率。现在,在SiC MOSFET中使用沟槽结构由于具有降低导通电阻的效果而备受瞩目。那么,SiC MOSFET是该选择平面栅还是沟槽栅呢?

平面栅结构是行业内应用最早、最广泛、最可靠的架构。平面SiC MOSFET于2011年实现商业化,是由当时Cree推出的CMF20120D,平面栅结构由于具有结构简单、容易制造、可靠性等优点,因此至今仍然占据主导地位。然而,在减小芯片尺寸并因此提高产能的驱动下,其横向拓扑结构限制了它最终可以缩小的程度。

沟槽栅结构是一种改进的技术,指在芯片表面形成的凹槽的侧壁上形成MOSFET栅极的一种结构。沟槽栅的特征电阻比平面栅要小,与平面栅相比,沟槽栅MOSFET消除了JFET区,因此不存在JFET电阻,少一个电阻。转向沟槽栅的目的之一就是为了实现较低的特定导通电阻(Ronsp,电阻 x 面积),这可以允许芯片制造商缩小裸片的尺寸,使用更少的SiC原材料,从而提高产量。

理论上来说,沟槽栅能大大提升器件参数、可靠性及寿命。但是其难点也很显而易见。沟槽MOSFET很难以实现可靠、稳定的运行。沟槽栅的设计必须解决器件顶部SiC的高电场(大于Si的9倍)最大化的问题,同时保护同样位于器件顶部的精密栅极氧化物免受相同电场的影响。这种平衡行为需要巧妙而复杂的器件布局,否则漂移区将需要严重降额,从而侵蚀沟槽架构的增益。因此,沟槽 MOSFET的一个缺点是它们的设计更复杂,通常需要更多的制造步骤,对工艺的复杂度要求较高。而且在可靠性方面也存在一定的风险。

为此,SiC芯片供应商们尤其是国际的大厂都在发挥自家各自的本领,开始了对SiC沟槽MOSFET的探索。

SiC巨头们的选择

在一众SiC器件供应商中,如今除了Wolfspeed之外,基本都开始向沟槽栅布局了。罗姆和英飞凌是率先转向沟槽MOSFET的公司,电装的SiC沟槽MOSFET也已正式商用。虽然目前市场上只有这3家厂商的沟槽型器件可用,但是为了潜在的产量和成本优势,其他SiC厂商也早就在向沟槽结构布局,例如住友电工、三菱电机、Qorvo(UnitedSiC)。ST通过基于沟槽技术生产具有新厚度和外延的SiC晶圆来重塑制造技术。安森美也将在下一代技术平台M4从平面结构升级为沟槽结构。

不过虽说各家都在“挖沟”,但是方式略微有所不同。接下来让我们细细看来。

罗姆:双沟槽结构的SiC MOSFET

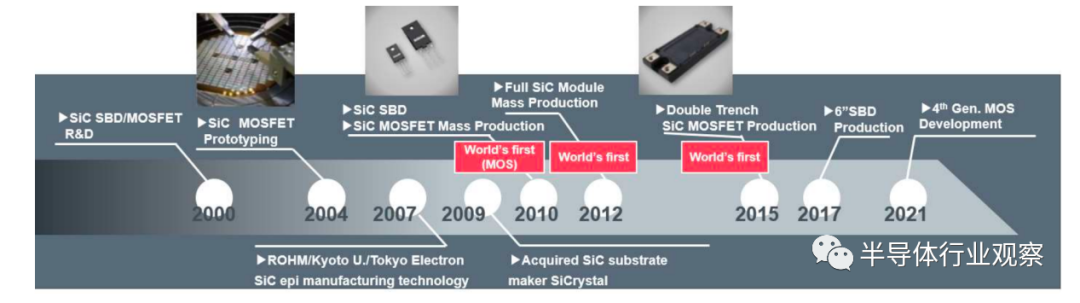

2010年,罗姆在世界上首次成功量产SiC MOSFET(平面结构)。2015年6月,罗姆开发并量产了世界首个沟槽结构的SiC MOSFET,而且是双沟槽的结构。截止目前,罗姆的SiC MOSFET已经发展到了第四代。

罗姆SiC MOSFET的发展史

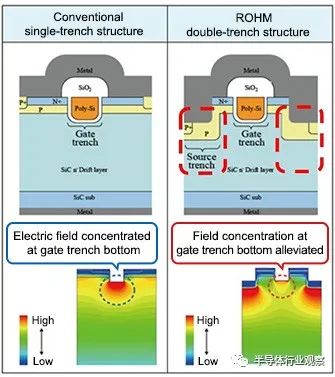

为何是双沟槽结构?据罗姆的说法,在一般的单沟槽结构中,电场集中在栅极沟槽的底部,因此长期可靠性一直是个问题。而罗姆开发的双沟槽结构,在源区也设置了沟槽结构,缓和了栅极沟槽底部的电场集中,确保了长期可靠性,使量产成为可能。

罗姆的双沟槽结构(图源:罗姆)

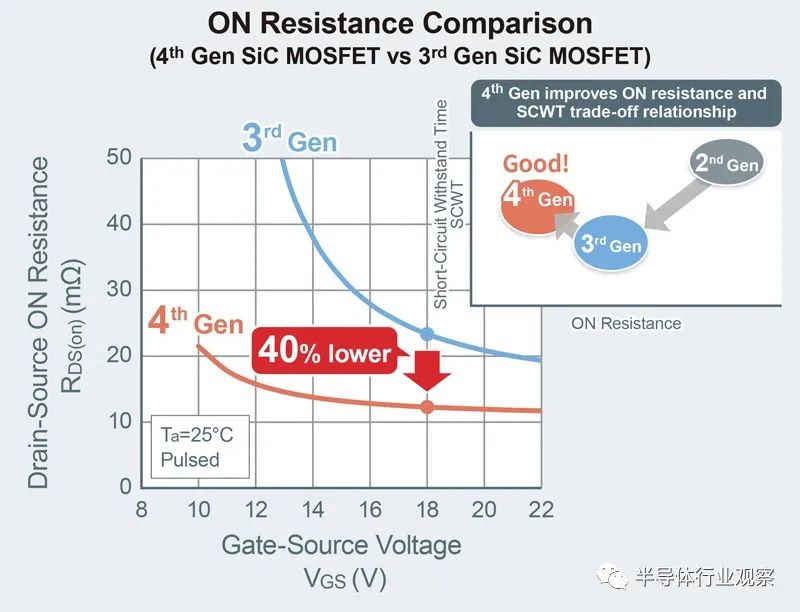

罗姆已经证明,第四代SiC mosfet在低损耗、可用性和高可靠性方面优于以前的产品,并且可以解决客户的设计问题,例如提高系统效率:

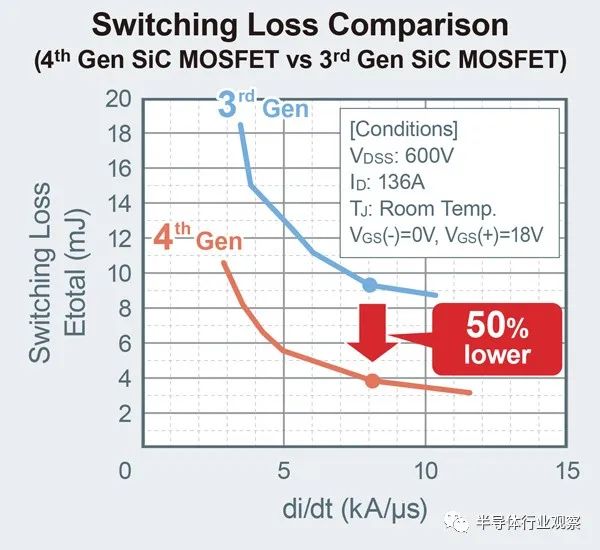

在第4代SiC MOSFET中,罗姆通过基于其原始双沟槽设计的器件结构改进,与传统产品相比成功降低了40%的导通电阻,并提高了短路耐受性(图a所示)。通过显着降低栅极-漏极电容 (Cgd),实现了比传统产品低50%的开关损耗(图b所示)。而且与第3代和更早的 SiC MOSFET所需的18V 栅极-源极电压 (Vgs) 相比,第4代产品支持更灵活的栅极电压范围 (15-18V),从而能够设计一个栅极驱动电路,该电路也可以用于IGBT。

(a)第4代SiC MOSFET与第三代的导通电阻比较

(图源:罗姆)

(b)第4代SiC MOSFET与第三代的开关损耗比较

(图源:罗姆)

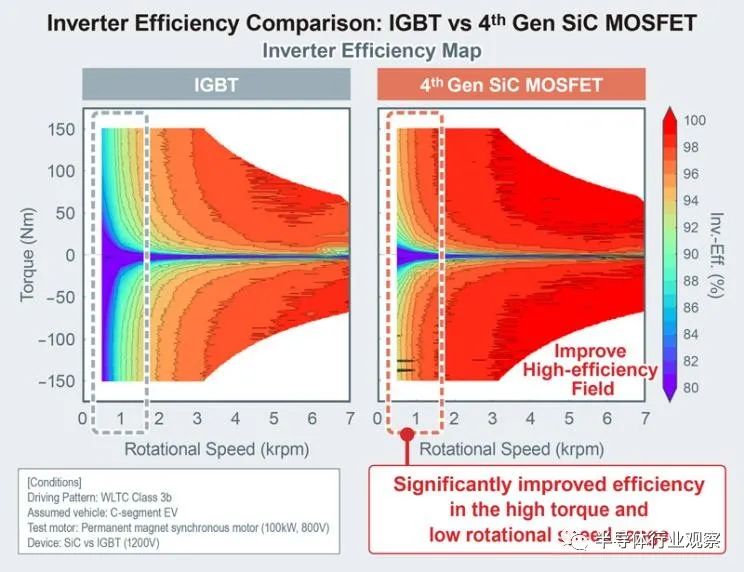

当第4代SiC MOSFET用于牵引逆变器时,可以比IGBT解决方案减少6%的电力消耗(使用国际 WLTC 燃油经济性测试计算标准)。

第四代SiC MOSFET与IGBT用于牵引逆变器的比较

(图源:罗姆)

英飞凌半包沟槽结构

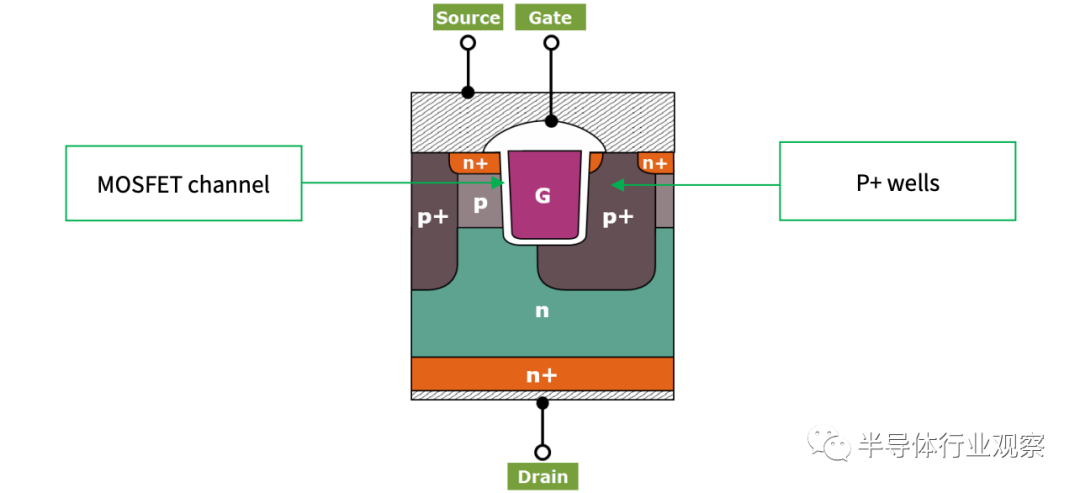

英飞凌的沟槽设计方式是,每个沟槽的一侧都有一个通道,另一侧被深P+注入覆盖,如下面所显示,是英飞凌的SiC MOSFET的设计示意图。具体来看,英飞凌的CoolSiC MOSFET包含一个独特的非对称沟槽结构:在沟槽侧壁的左侧,它包含与平面对齐的MOS通道,以优化通道的移动性;在沟槽侧壁右侧,沟槽底部的很大一部分嵌入到p+阱中,p+阱延伸到沟槽底部以下,从而减小了离态临界电场,起到了体二极管的作用。

英飞凌的SiC MOSFET的设计示意图

(图源:英飞凌)

英飞凌的CoolSiC MOSFET沟槽分立器件系列提供650 V、1200 V、1700 V和2000 V电压等级,7 mΩ-1000 mΩ导通电阻范围的产品。采用英飞凌独特的沟槽的方式,CoolSiC MOSFET为系统设计带来了许多好处,包括高可靠性、效率提高、实现高开关频率和高功率密度,降低系统复杂性和总系统成本。

电装:沟槽型SiC MOSFET将商用

2023年3月31日,电装(DENSO)宣布已开发出首款采用碳化硅 (SiC) 半导体的逆变器。该逆变器集成在由 BluE Nexus Corporation 开发的电动驱动模块 eAxle 中,将用于新款雷克萨斯RZ,这是该汽车制造的首款专用电池电动汽车 (BEV) 车型。DENSO将其SiC技术称为“REVOSIC”。

DENSO独特的沟槽型MOS结构采用DENSO专利电场缓和技术的沟槽栅极半导体器件,提高了每个芯片的输出,因为它们减少了由发热引起的功率损耗,独特的结构实现了高电压和低导通电阻操作。

电装的沟槽栅结构(图源:电装)

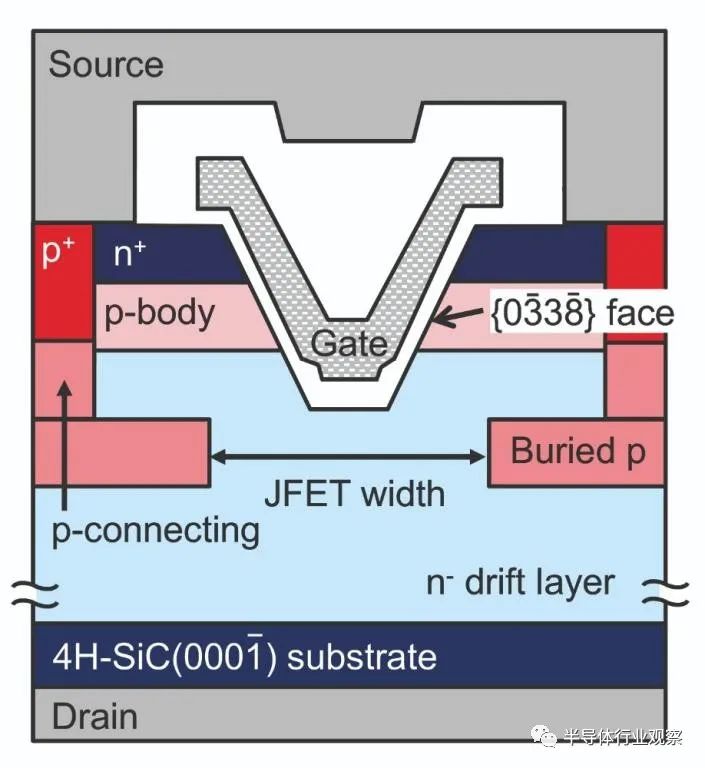

住友电工的V 形槽沟槽

住友电工利用独特的晶面新开发了V形槽沟槽金属氧化物半导体场效应晶体管 (VMOSFET)。VMOSFET具有高效率、高阻断电压、恶劣环境下的高稳定性等优越特性,实现了大电流(单芯片200A),适用于电动汽车(EV)和混合动力汽车(HEV)。此外,住友电工正在与国家先进工业科学技术研究所合作开发具有世界最低导通电阻的下一代 VMOSFET。

住友电工的SiC VMOSFET横截面图

(图源:住友电工)

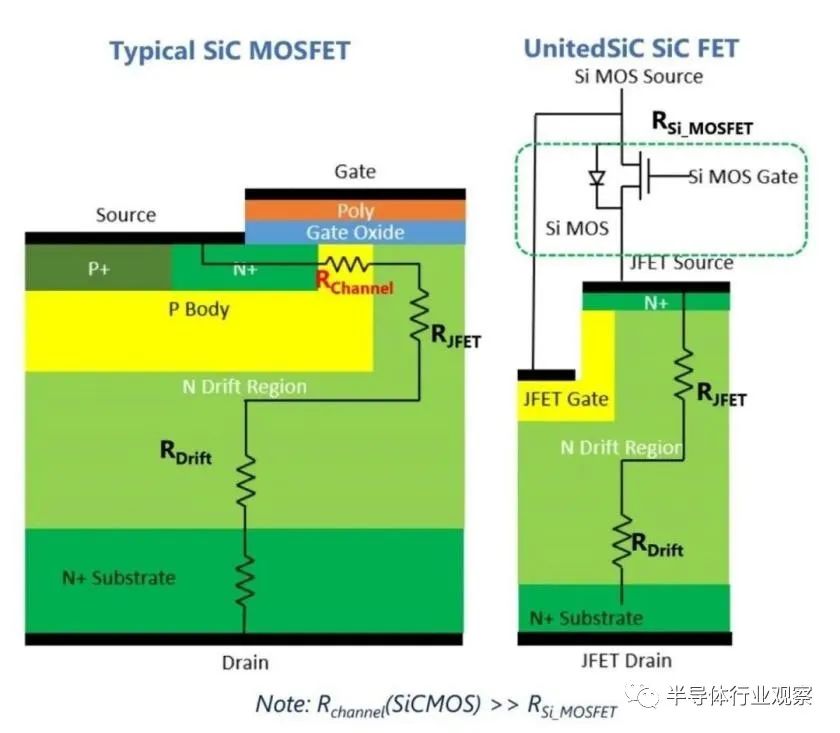

Qorvo:高密度沟槽SiC JFET结构

Qorvo的SiC技术主要来源于UnitedSiC,该公司于 2021 年 11 月加入 Qorvo,如今SiC也是Qorvo未来发展的重中之重。不同于传统的SiC MOSFET设计,Qorvo另辟新径。Qorvo的SiC FET采用了高密度沟槽 SiC JFET 结构,SiC MOSFET中的沟道电阻Rchannel被SiC FET中低压硅MOSFET 的电阻所取代,后者的反转层电子迁移率要好得多,实现了超低单位面积导通电阻,因此损耗也更低。该结构与低电压 Si MOSFET 共同封装,SiC FET的晶粒面积也相对较小。

SiC MOSFET(左)和 Qorvo的SiC FET(右)架构对比

(图源:Qorvo)

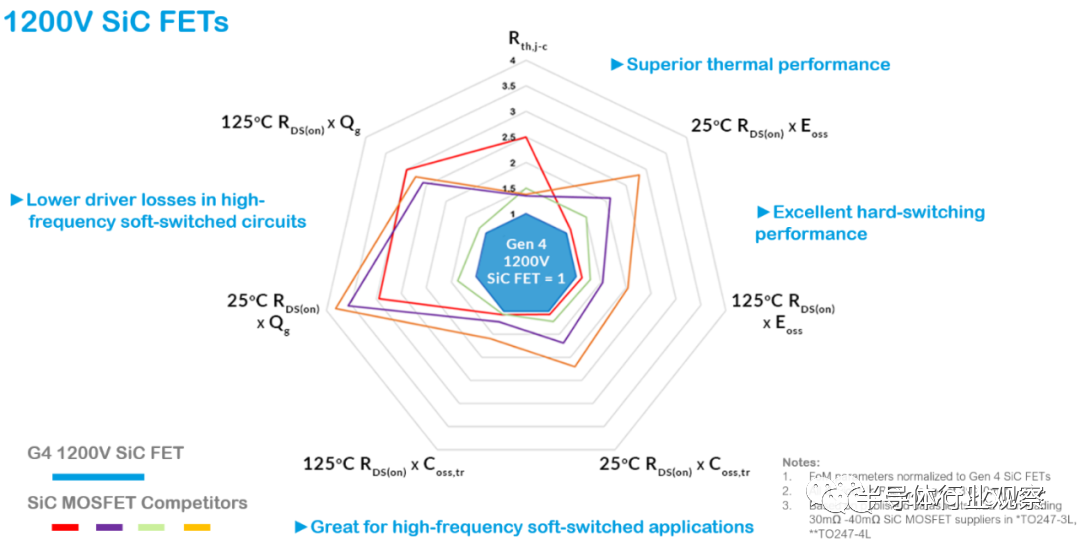

基于这种设计,Qorvo的新产品实现了一流的导通电阻与面积乘积(ROnx A),从而具备了业界一流的品质因数(FoM),包括非常低的 RDS(on)x 面积、非常低的 RDS(on) x Eoss、RDS(on) x Coss,(tr) 和 RDS(on) x Qg。下面雷达图中的较低值反映了各个参数的出色表现。

Qorvo的1200V第四代SiC FET产品规格从23mΩ-70mΩ,瞄准的也是800V电动汽车车载充电器(OBC)和直流转换器。

Qorvo新1200V第四代SiC FET的品质因数与竞争性1200V FET的比较

(图源:QorvoPower公号)

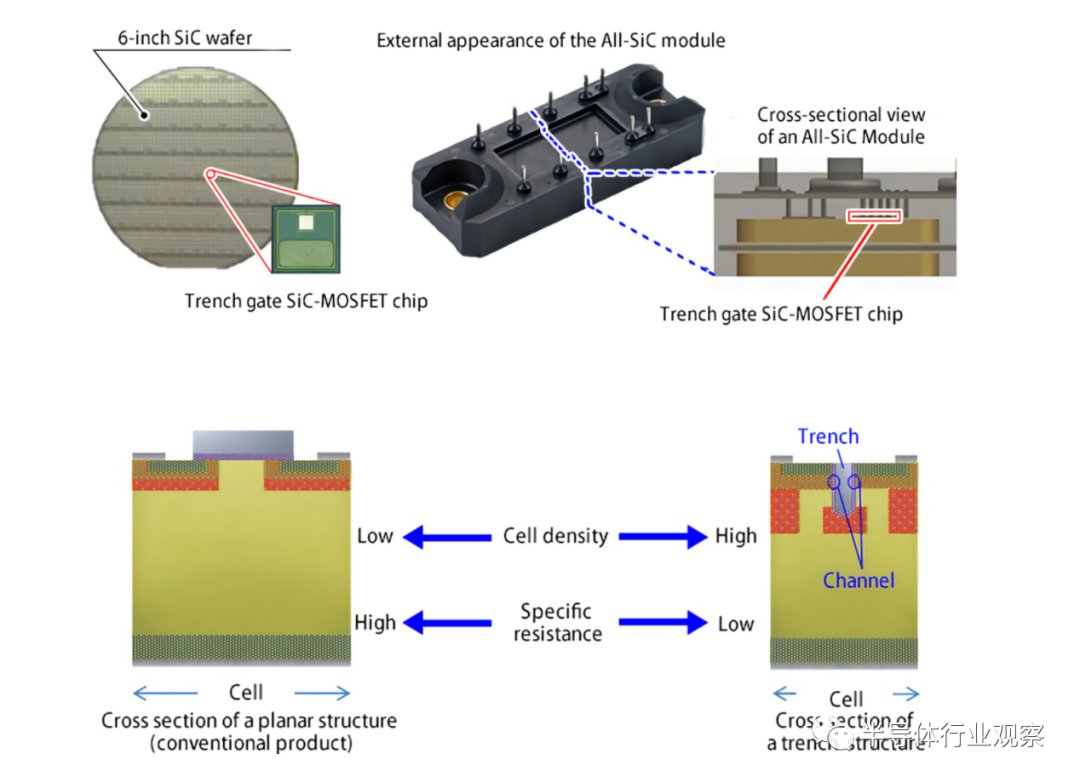

富士电机:用于全SiC模块

2016年,富士电机开发了用于全SiC模块的1.2 kV SiC沟槽 MOSFET,实现了3.5 mΩcm 2 的低比电阻,阈值电压为 5 V,同时保持用于打开和关闭电流的“通道”的高可靠性。由此,与以前的平面结构相比,成功地将电阻率降低了50%以上。此外,富士电机还开发了一种采用独特引脚连接结构的高电流密度专用 SiC 模块,充分发挥了SiC器件的优点。富士电机已经使用该设备实现了All-SiC模块。

图源:富士电机

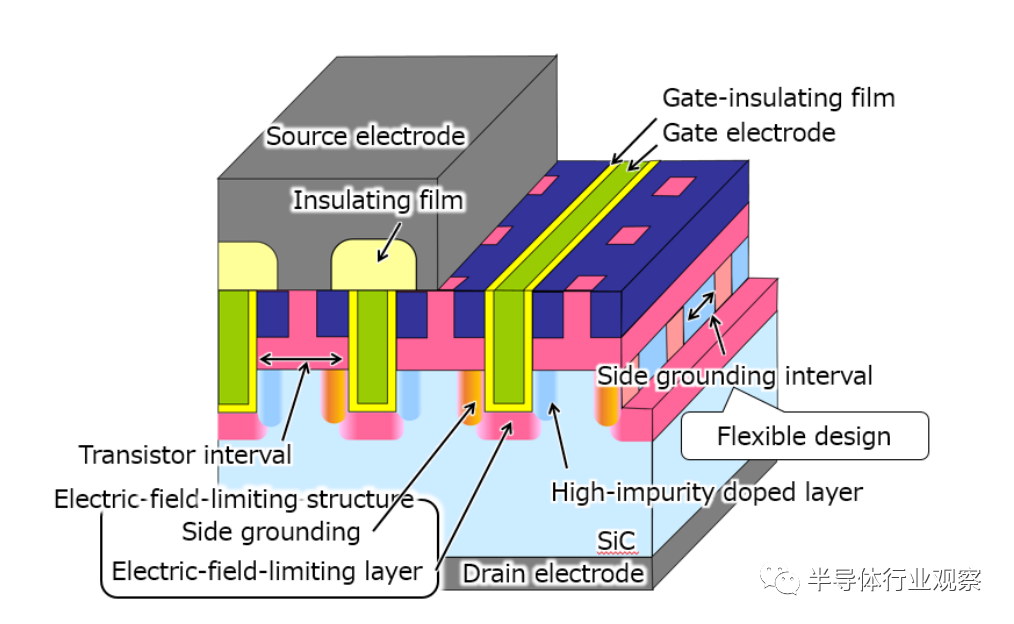

三菱电机:独特电场限制结构

2019年,三菱电机也开发出了一种沟槽的SiC MOSFET,为了解决沟槽型的栅极绝缘膜在高电压下的断裂问题,三菱电机基于在结构设计阶段进行的先进模拟,开发了一种独特的电场限制结构,将应用于栅绝缘薄膜的电场减小到常规平面型水平,使栅绝缘薄膜在高电压下获得更高的可靠性。

三菱电机的新型沟槽型SiC-MOSFET三维结构示意图

(图源:三菱电机)

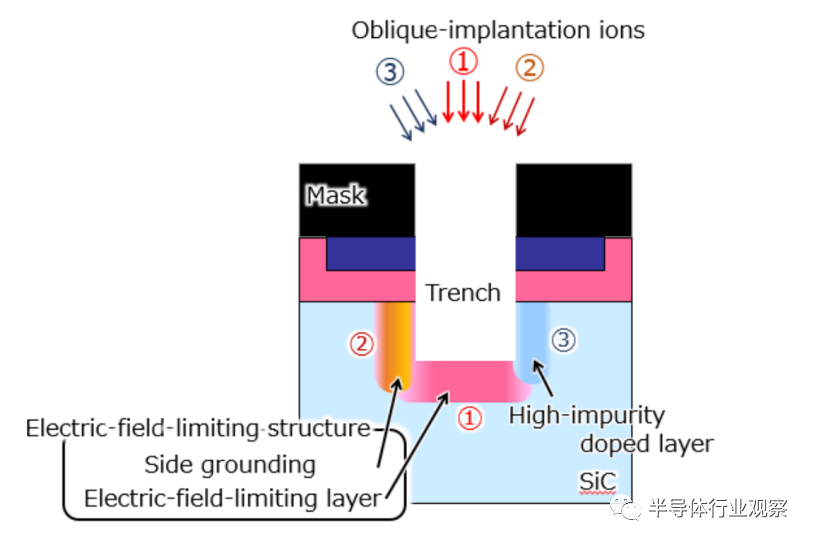

此外,三菱电机开发了一种新的制造方法来大规模生产其新型SiC-MOSFET。具体来看,三菱电机利用独特的电场限制结构确保器件可靠性。通过注入铝和氮来改变半导体层的电气特性,从而保护栅极绝缘膜。如下图所示,首先,垂直注入铝,并在底部表面形成电场限制层(图2-①)。应用于栅极绝缘薄膜的电场降低到传统平面功率半导体器件的水平,从而提高了可靠性,同时保持超过1500v的击穿电压。接着,利用新开发的技术,以倾斜方向注入铝(图2-②),形成连接电场限制层和源电极的侧接地,以实现高速开关并降低开关损耗。

三菱电机的沟槽型SiC-MOSFET的制造方法

(图源:三菱电机)

再者,通过局部形成的高杂质掺杂层实现了较低水平的导通电阻。三菱电机开发了一种新的斜向注入氮的方法(图2-③),在局部形成一层高浓度氮的碳化硅,使电流通路中的电流更容易传导。结果,即使单元密集排列,与没有高浓度层的情况相比,电阻率也可以降低约25%。新的制造方法还允许优化侧面接地的间隔,最终实现了特定导通电阻1.84 mΩcm2,击穿电压超过1500 V。

国内SiC产业何时跨入沟槽式?

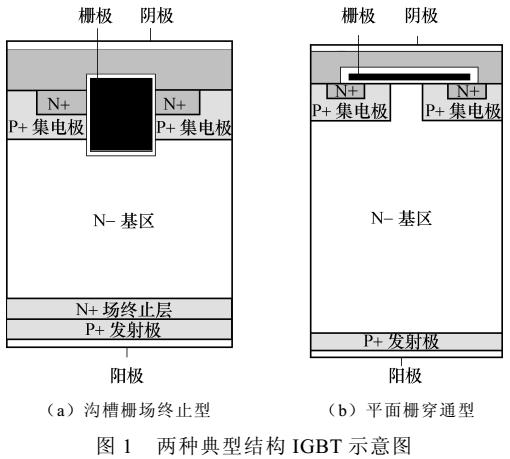

从各厂商的动作来看,SiC MOSFET的器件结构似乎在重走IGBT的路,向沟槽型迈进是SiC MOSFET的必由之路。而国内的SiC MOSFET厂商大多是以平面栅为主。就目下而言,平面型SiC MOSFET仍然是主流,对国产厂商而言也是主要的发展路线。

如Wolfspeed联合创始人John Palmour在德国媒体Elektroniknet发布的一篇采访文章中表示,他认为平面栅SiC MOSFET的技术优势远未耗尽。

SiC MOSFET供应商派恩杰是国内SiC领域上车的先行者之一,此前派恩杰的杰创始人黄兴博士也曾谈到,SiC材料与硅基不同,由于碳化硅有优异的性能可使激光刻蚀无限量缩小pitch,从而达到更好的HDFM效率。因而不需要如硅基芯片一样挖沟槽来缩Pitch。未来几年,平面型MOSFET技术依然是车用碳化硅MOSFET的主流。基于平面栅结构,派恩杰已经发布了650V-1700V各个电压平台的SiC MOSFET,而且已经顺利在新能源龙头企业批量供货,实现“上车”。

至于未来国产SiC厂商何时要“挖沟”目前还不好说。但即使要迈向沟槽栅结构,对国内厂商而言也不是易事,如上文所述,沟槽栅的设计难度极高,而且对制造工艺也有很高的要求。国际大厂往往采用IDM模式,可将制造与自身设计进行不断地试验,国产厂商一般采用的是FablessMOS,要跨入沟槽式想必还有一段时日。

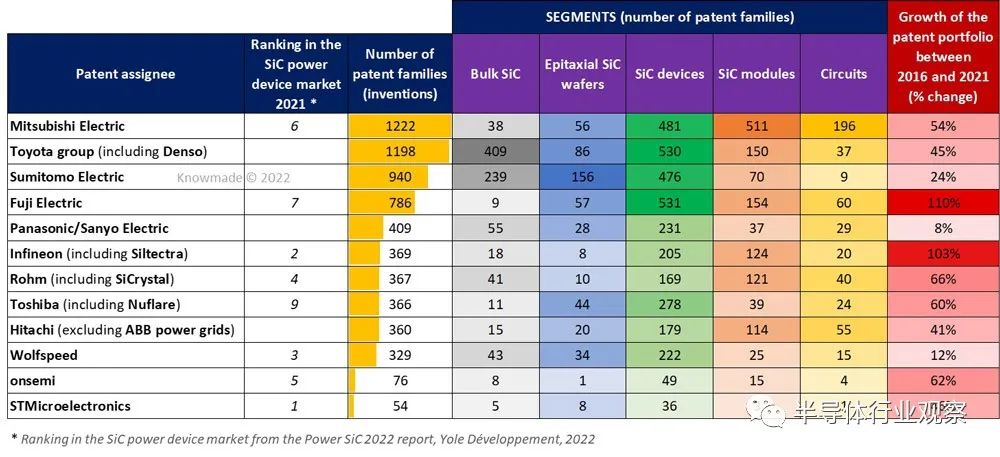

除此之外,沟槽结构的高专利壁垒也是国产厂商要迈过去的坎儿。国际SiC巨头在SiC MOSFET领域布局多年,也积累了不少专利。因此,持有关键专利的老牌SiC厂商有望在市场上获得长期竞争优势。下图是Yole统计的SiC专利持有者的情况。虽然许多公司都在专注于建立垂直整合的供应链以确保其SiC业务的长期发展,但很少有公司在整个SiC价值链上开发出强大的专利组合,国产SiC厂商仍有很大的发展空间。

各企业的SiC专利组合概览

(来源:Yole)

写在最后

所有的新技术在发展初期都会存在各种困难,有些困难可以预测,有些不可以。比如,虽然各家都在努力向沟槽型结构迈进,但是关于产品出现质量问题也时不时的传出,沟槽结构的棘手程度可见一斑,这些困难也延迟了器件的商业化进程。但无论是采用平面MOSFET还是沟槽MOSFET,技术路线不重要,重要的是,谁的SiC MOSFET最终能给客户带来的综合利益最大,方才是赢家。

审核编辑 :李倩

-

电阻

+关注

关注

86文章

5507浏览量

171920 -

MOSFET

+关注

关注

147文章

7156浏览量

213145 -

SiC

+关注

关注

29文章

2804浏览量

62607

原文标题:中国SiC,“挖坑”了吗?

文章出处:【微信号:wc_ysj,微信公众号:旺材芯片】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

3300V SiC MOSFET栅氧可靠性研究

沟槽结构SiC-MOSFET与实际产品

【罗姆SiC-MOSFET 试用体验连载】罗姆第三代沟槽栅型SiC-MOSFET(之一)

从硅过渡到碳化硅,MOSFET的结构及性能优劣势对比

测量SiC MOSFET栅-源电压时的注意事项

高效的400-800V充电和转换与GaNFast功率集成电路和GeneSiC沟槽辅助平面栅的场效晶体管

沟槽栅低压功率MOSFET 的发展(上)

沟槽栅低压功率MOSFET的发展-减小漏源通态电阻Rds(o

SiC MOSFET真的有必要使用沟槽栅吗?

平面栅和沟槽栅的MOSFET的导通电阻构成

英飞凌发布新一代碳化硅(SiC)MOSFET沟槽栅技术

英飞凌科技推出新一代碳化硅(SiC)MOSFET沟槽栅技术

SiC MOSFET:是平面栅还是沟槽栅?

SiC MOSFET:是平面栅还是沟槽栅?

评论