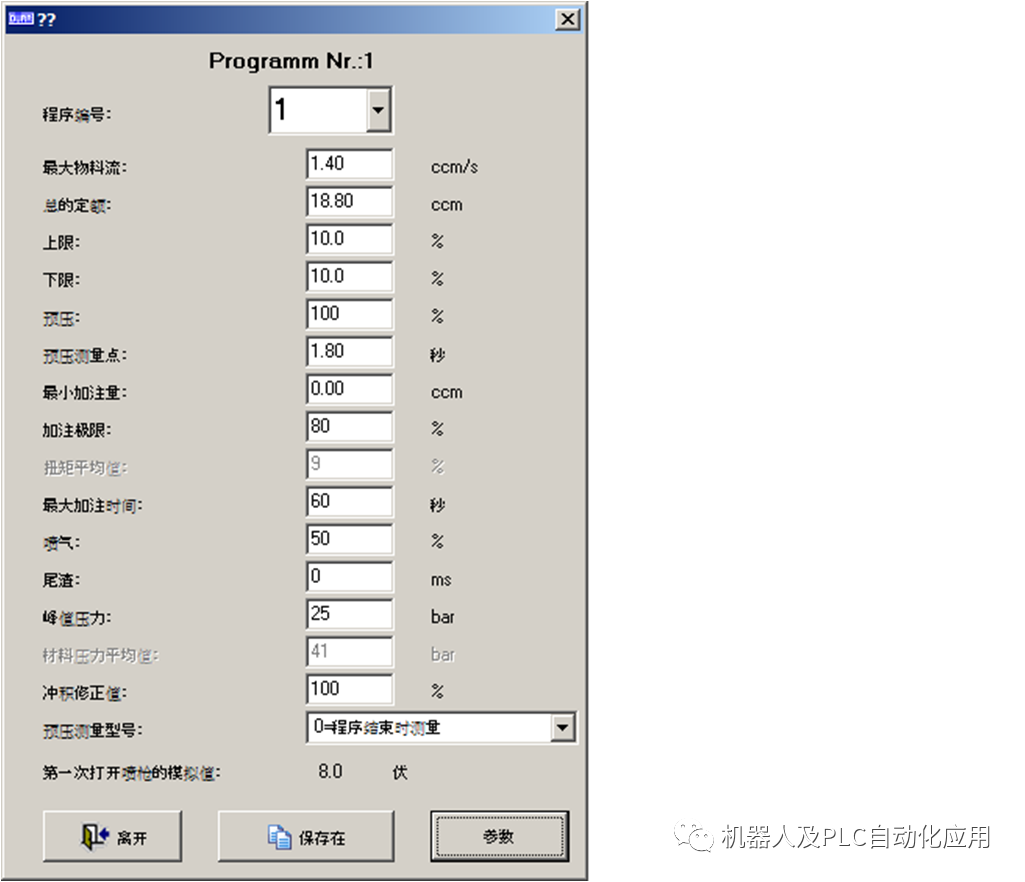

峰值压力

峰值压力加上一次生产的平均压力(这个压力可以在生产数据中查询到)就是此次生产中允许压力达到的瞬时最大值。若生产过程中压力大于这个值,将会出现“压力峰值错误”的故障信息,而当压力达到这个值的80%时,会产生报警信息。而对于“压力峰值错误”的故障信息,会有两种情况,第一若是确认后能够消除故障,而且在连续生产中只出现一次或两次,则认为是正常现象,有可能是那一刻有一小量涂胶的堵塞,出现这种情况的原因有很多,也许是胶里面有杂质或者一小部分胶黏度特别大;第二是在连续生产中频繁出现“峰值压力错误”故障信息,说明生产中压力持续异常,有可能是系统堵塞或胶变质,需要进行故障排查。

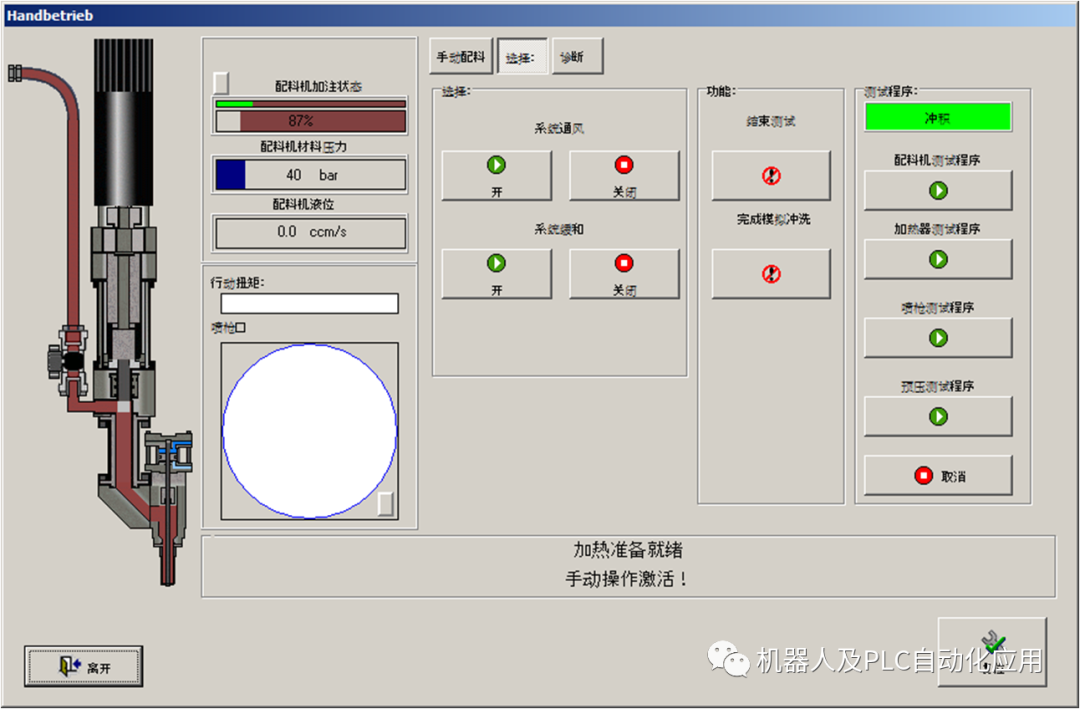

测试结束/完成模拟冲洗

测试结束

结束测量信号,这个测量信号是机器人给杜尔系统的,对涂胶量进行测量。模拟出一个完整的信号来完成机器人和涂胶系统控制器之间的转换,选择后可以使涂胶系统结束对涂胶量的测量,自动回复到初始状态。

完成模拟冲洗

打断冲洗次数并且复位到初始位置.在手动清胶的过程中,当清胶还没结束而线上需要立即进行生产时,选择完成模拟冲洗,可以在进行完当前冲洗后,马上填胶并且回到初始状态,再按回自动模式即可进行生产。这个功能可以应对一些在清胶过程的突发事件。

开启冷启动

重新启动控制系统和RAM。此功能与系统的加热功能没有联系。即在加热或者不加热状态下均能进行此操作。这项功能需要5级或者5级以上的权限,在现场生产中一般是不适用的,只在系统调试过程中使用。

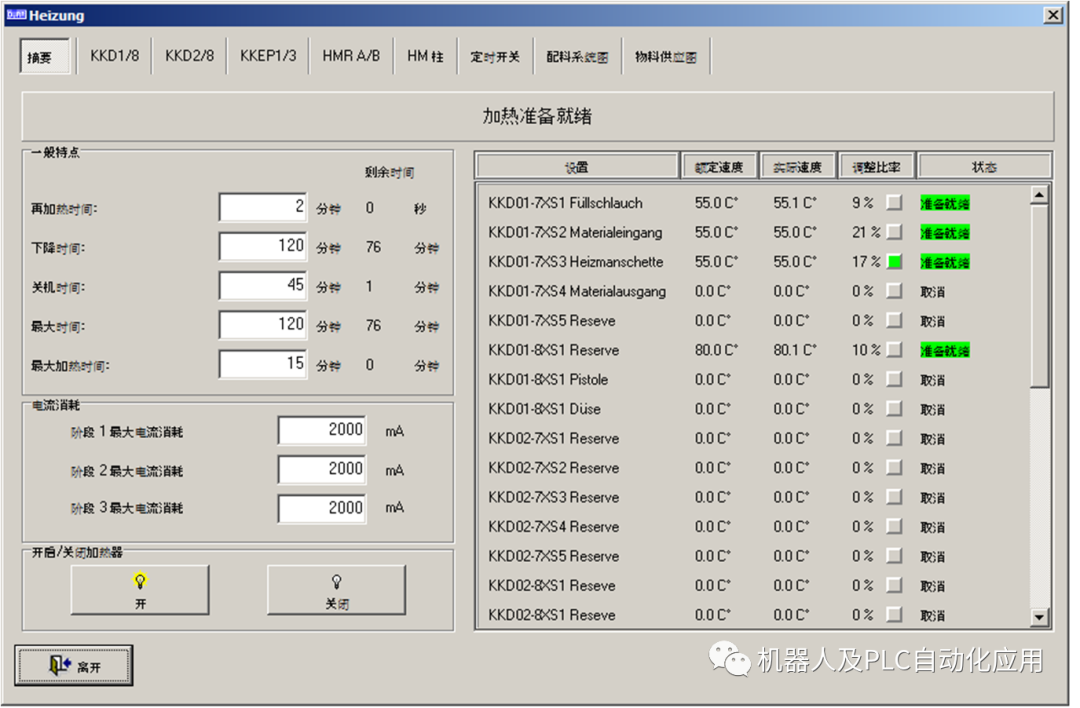

关闭时间

系统完成最后一次涂胶(不再收到涂胶信号)到自动关闭加热的时间。这个时间能保证系统长时间处于加热状态,避免胶变质。

最大时间

系统加热完成后开始到下一次涂胶进行的时间大于最大时间时,系统会出现“超过最大时间”的错误,而在加热关闭的时间不计入最大时间内(加热而不涂胶时,此时最大时间能提醒操作人员胶已被反复加热,应及时清胶)。根据奥迪标准,在T88车间主焊线,这个时间一般设置为120分钟,这个时间的设置能够保证避免涂胶反复长时间的加热而导致涂胶变质。

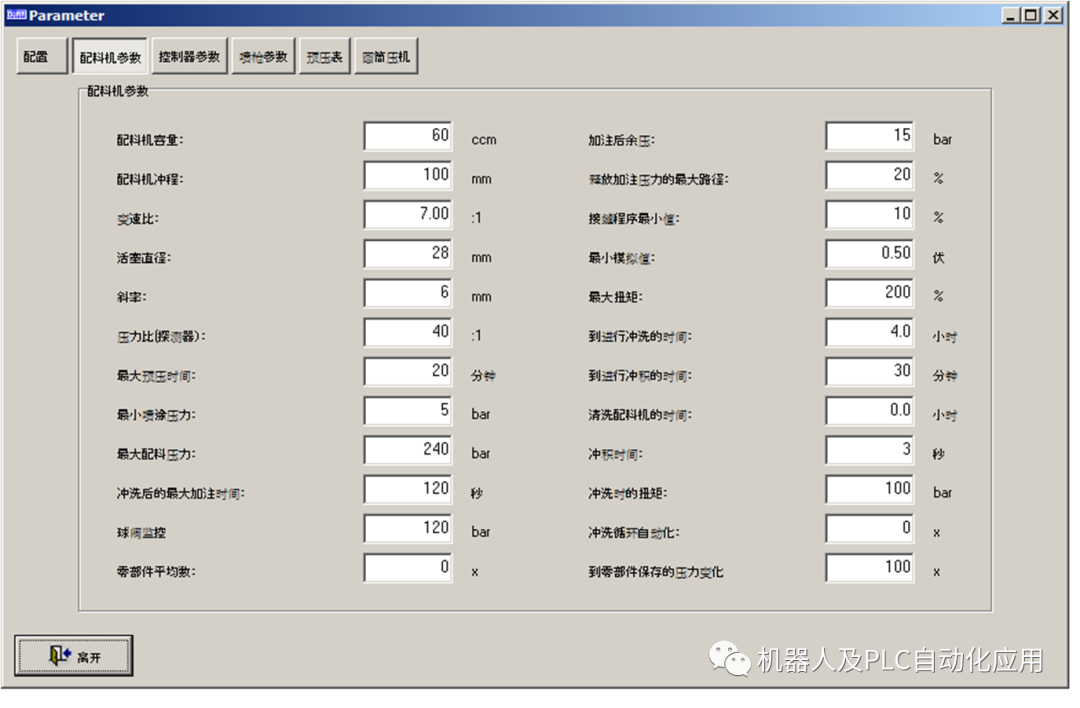

最大配料压力

填充配料机时允许的最大压力,超出这个压力系统会进行报错,说明填充过程中有堵塞或者胶料过硬

最大扭矩

在涂胶操作中定量机电机的扭矩能够达到的最大值。

冲积时间

短冲洗的持续时间。

冲洗时的扭矩

清胶时定量机电机的扭矩。

冲洗循环自动化

自动清胶时清胶的次数,0代表系统没有做设置,而由机器人发出信号指令,机器人只能发出自动清一次胶的指令。

到进行冲洗的时间

当涂胶系统接收到了外部驱动信号,同时在加热完成的状态下,每隔一段时间系统会自动进行清胶。这个清胶信号是由机器人发出的。

测量循环结束

模拟一个完整信号来改变涂胶控制器和机器人之间转换,涂胶控制器设置在起始位置。

注意:

在涂胶应用的自动操作下不能启用。

接缝可以在启动后中断。

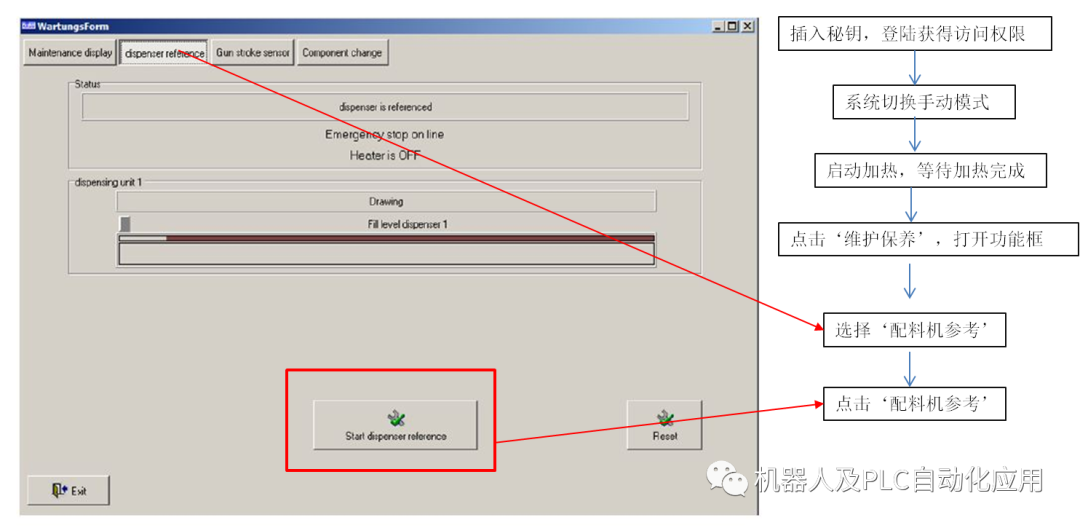

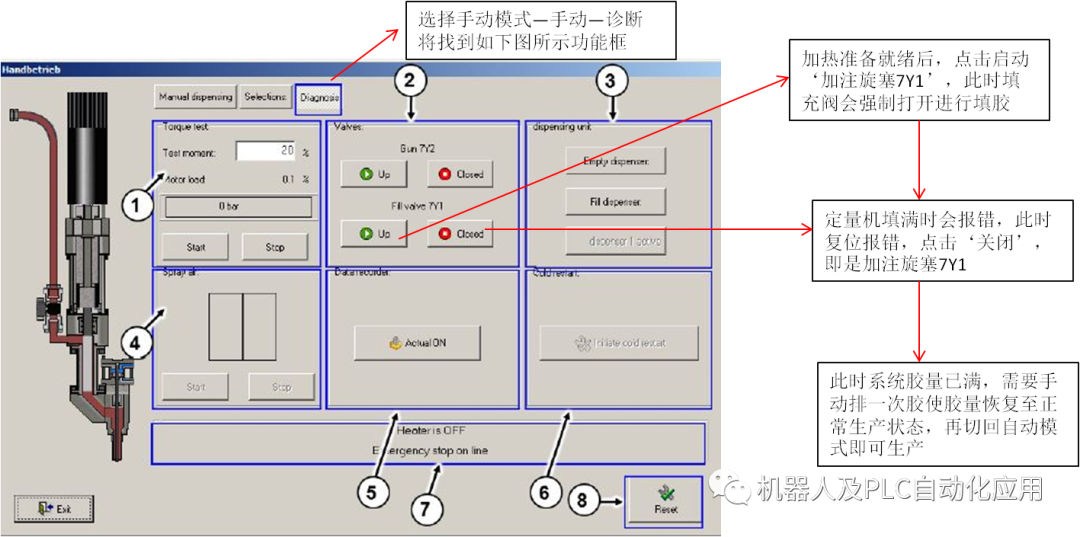

系统重启后定量机的重新校准

系统重启后,会丢失定量机的参考位置(定量机最大容量位置),需要重新校准定量机.

若点击定量机参考无任何反应,则是系统内压力信息也已丢失,没有感应到压力,定量机电机无法运作,此时需要强制打开填充阀往定量机内填胶,使系统感应到压力,从而开始正常工作.

测试结束

结束测量信号,这个测量信号是机器人给杜尔系统的,对涂胶量进行测量。

模拟出一个完整的信号来完成机器人和涂胶系统控制器之间的转换,选择后可以使涂胶系统结束对涂胶量的测量,自动回复到初始状态。

完成模拟冲洗

打断冲洗次数并且复位到初始位置.

在手动清胶的过程中,当清胶还没结束而线上需要立即进行生产时,选择完成模拟冲洗,可以在进行完当前冲洗后,马上填胶并且回到初始状态,再按回自动模式即可进行生产。这个功能可以应对一些在清胶过程的突发事件。

关闭时间

系统完成最后一次涂胶(不再收到涂胶信号)到自动关闭加热的时间。

这个时间能保证系统长时间处于加热状态,避免胶变质。

最大时间

系统加热完成后开始到下一次涂胶进行的时间大于最大时间时,系统会出现“超过最大时间”的错误,而在加热关闭的时间不计入最大时间内(加热而不涂胶时,此时最大时间能提醒操作人员胶已被反复加热,应及时清胶)。

根据奥迪标准,这个时间一般设置为120分钟,这个时间的设置能够保证避免涂胶反复长时间的加热而导致涂胶变质。

审核编辑 :李倩

-

控制器

+关注

关注

112文章

16488浏览量

179814 -

机器人

+关注

关注

211文章

28750浏览量

208930 -

测量信号

+关注

关注

0文章

28浏览量

8474

原文标题:DURR涂胶控制V4.25

文章出处:【微信号:gh_a8b121171b08,微信公众号:机器人及PLC自动化应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

涂胶机小常识

智能涂胶机控制系统设计

双轨迹同步控制快速涂胶系统的设计

涂胶设备原理及KUKA机器人控制分析+MAKRO

DURR涂胶控制V4.25

DURR涂胶控制V4.25

评论