晶圆级大规模生产光子集成电路(Photonic Integrated Circuit, PIC)已经成为光学和光子学领域的支柱技术,并彻底颠覆了许多现有应用的工作模式。尽管基于PIC的解决方案具有很强的应用优势,但可扩展的光子封装和系统组装仍然是一个大挑战,这严重阻碍了PIC的商业应用。例如,芯片到芯片和光纤到芯片的连接通常需要使用主动对准技术,在装配过程中不断测量和优化耦合效率。这种技术复杂度和高成本不可避免地导致了PIC在可扩展性方面的固有优势被大幅减弱。

研究人员新提出并验证了一种面贴附微透镜系统(Facet-attached microlenses, FaML),并通过3D打印技术实现了它与高度可扩展光子系统的直接组装。此外,研究人员还通过一系列接口耦合实验展示了该方案的可行性和多功能性。这种FaML光学系统组装方案,可以结合不同光子集成平台的独特优势,将为基于PIC的系统架构开辟一条极具潜力的商用化道路。

面微透镜设计

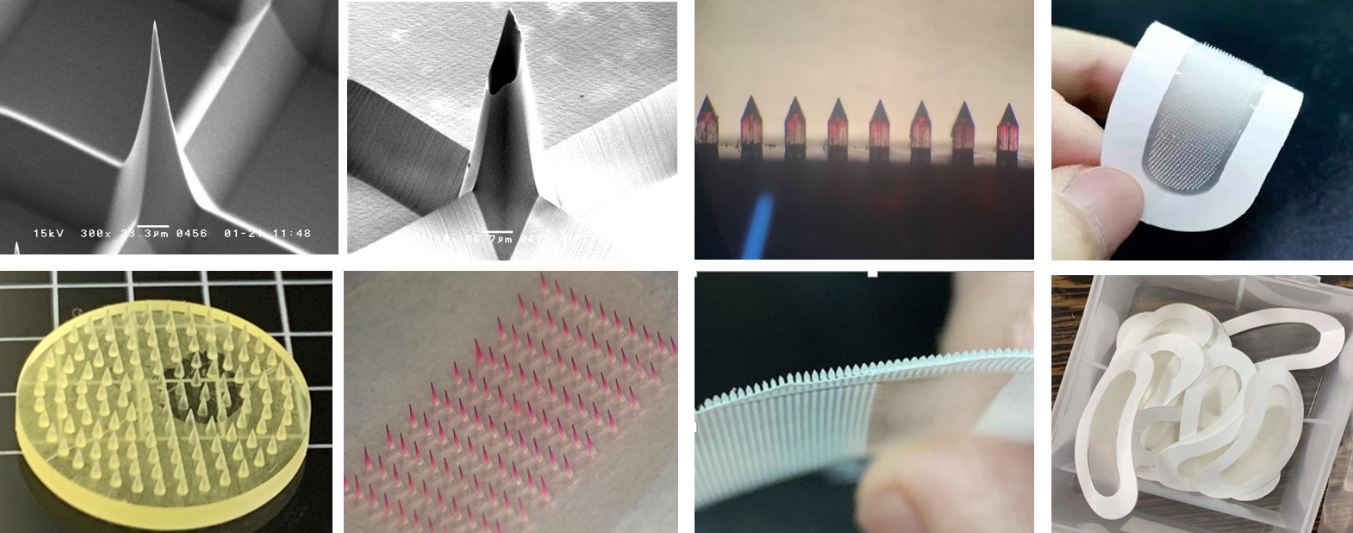

FaML可以使用多光子光刻高精度印刷到光学元件的小平面上,从而提供了通过自由设计的折射或反射表面来成形发射光束的可能性。具体地,发射的光束可以被准直到相对较大的直径,该直径独立于器件特定的模式场。这放宽了轴向和横向对准公差,并且可以被基于机器视觉或简单机械止动器的被动装配技术所取代。

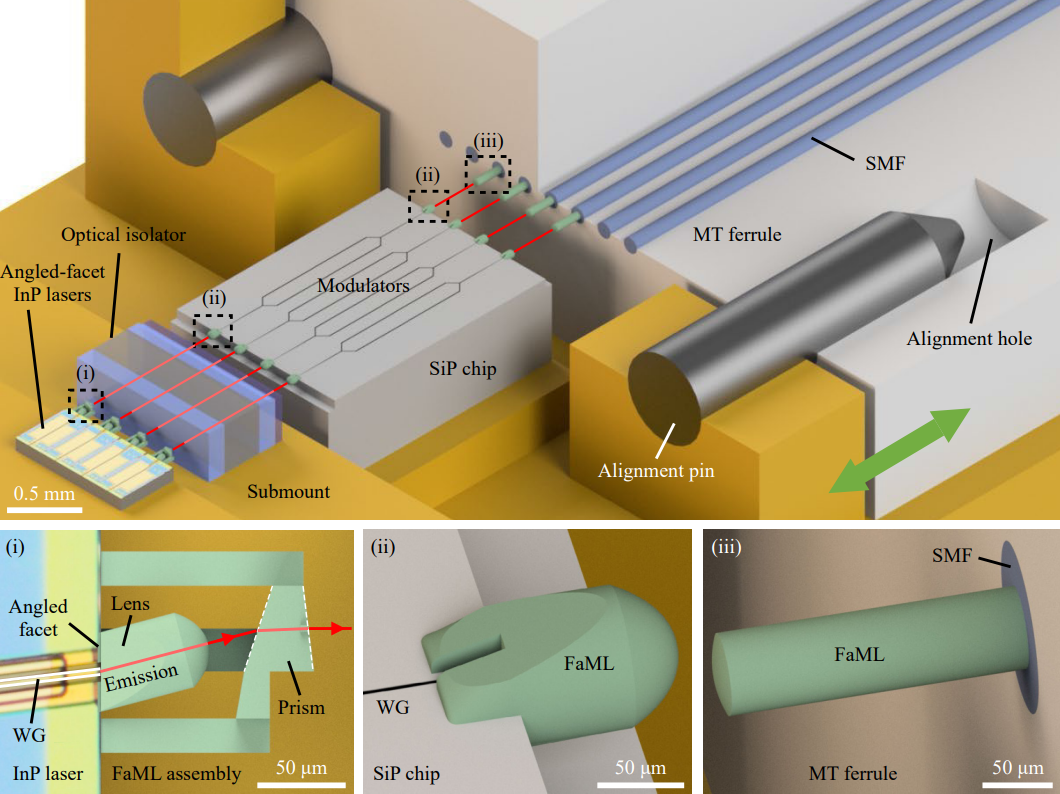

此外,与直接对接耦合相比,FaML概念开启了将离散光学元件(如光学隔离器)插入PIC面之间的自由空间光束路径的可能性。 图1展示了使用面贴附微透镜FaML组装集成光学系统概念。一个光发射器的典型示例包括一个带有倾斜面的InP激光器阵列,一个光隔离器块以及一个位于硅光子芯片(SiP)上的调制器阵列。SiP芯片的输出通过机械转移的插芯连接到一个可插拔的单模光纤(SMF)阵列上,并通过机械对准销定位。插图(i)、(ii)和(iii)显示了不同自由形式的FaML的放大视图,这些可以被设计成将自由空间光束聚焦到直径高达60 μm,从而极大地放宽了平移对准容限。

图1:基于3D打印的不同类型FaML光学组件示意图

图源:Light: Advanced Manufacturing4,3(2023)

FaML与SiP芯片集成

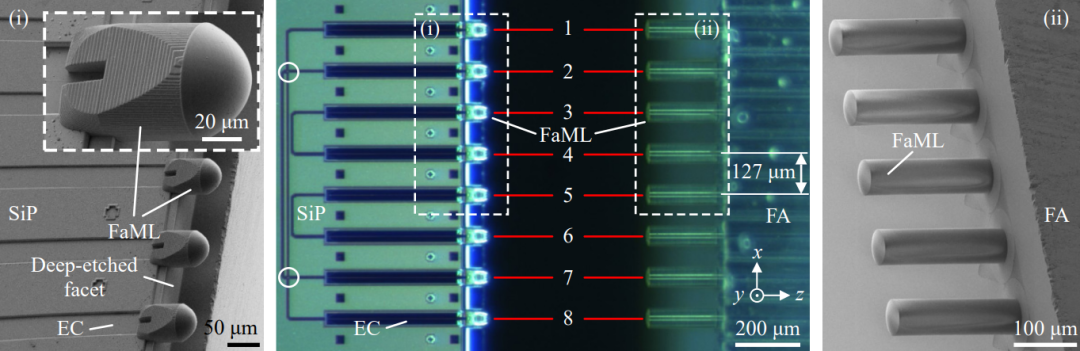

研究人员展示了通过FaML与边缘发射SiP芯片的低损耗耦合,以及基于简单机械对准结构的可插拔光学连接,如图2所示。研究人员将FaML阵列打印到SiP芯片的边缘,并测试了其与透镜单模光纤阵列(Fiber array, FA)的耦合效率以及相关的对准公差。实验表明,每个接口的插入损耗为1.4 dB,平移横向1 dB对准公差为± 6 μm,这是迄今为止被实验证明的具有微米级对准公差的边缘发射SiP波导界面的最低损耗。

图2:利用FaML微透镜组实现单模光纤阵列与边缘发射SiP波导阵列耦合

图源:Light: Advanced Manufacturing4,3(2023)

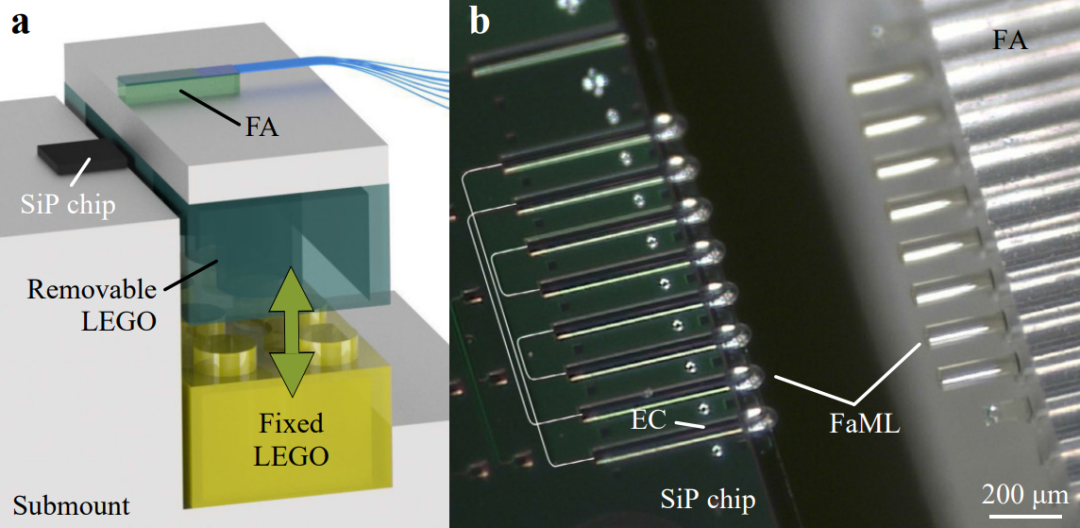

同时,由于该方案出色的对准公差允许范围,研究人员展示了使用低成本大规模生产的注塑塑料部件(如乐高LEGO积木)实现非接触式可插拔光纤芯片接口的可能性。如图3所示,乐高连接由一块固定的(黄色)砖和一块可拆卸的(深色透明)积木组成,积木上附有一块平面铝盖板(灰色)。首先将SiP芯片粘在底座上,然后将光纤阵列主动对齐并粘在右侧的盖板上,同时将乐高积木粘在一起。最后,在拆卸并重新建立乐高连接总共50次后,测量插入损耗。每个连接的损耗在1.41 dB和2.46 dB之间,平均损耗为1.9 dB,这比最初发现的有源对准的值高出约0.5 dB。

图3:通过乐高积木实现非接触式可插拔光纤芯片接口耦合

图源:Light: Advanced Manufacturing4,3(2023)

长距离无源定位光学耦合

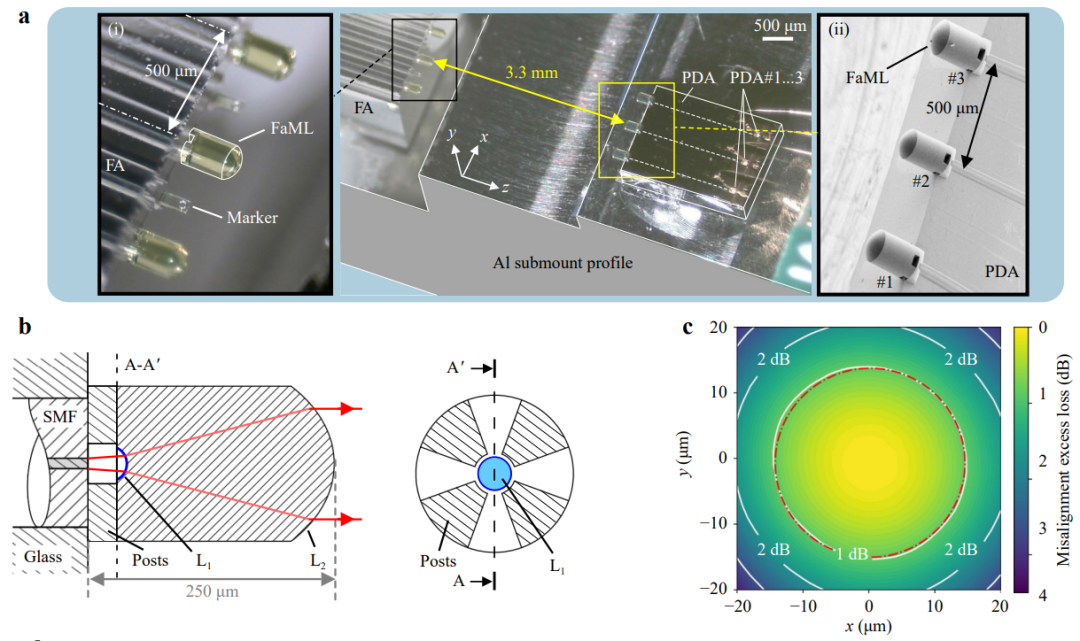

同时,研究人员使用标准机器视觉技术进行对准,演示了毫米范围内的长距离自由空间传输和无源定位光学耦合。通过设计产生更大的光束直径,从而减少光束发散,增大相关联的耦合接口FaML之间的距离,使得诸如光学隔离器之类的分立微光学部件可以插入光学芯片之间的光束路径中,如图3和4所示。

图4:使用FaML进行光纤阵列输出光束准直和长距离传输耦合

图源:Light: Advanced Manufacturing4,3(2023)

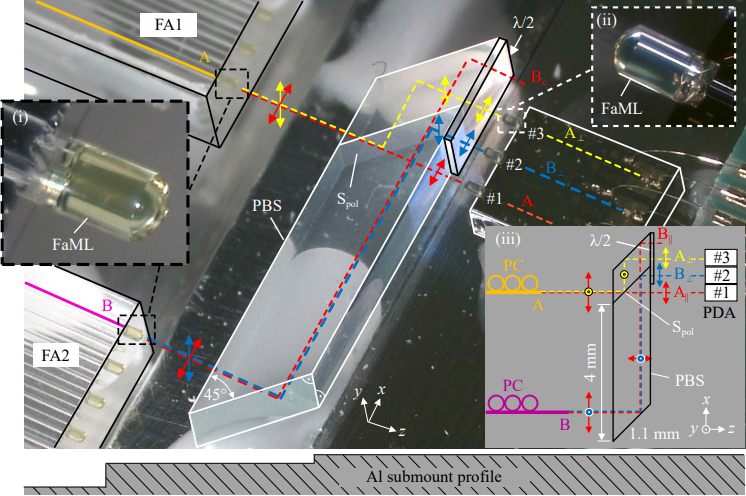

在实验中,研究人员使用标准SMF阵列和边缘耦合InP光电二极管阵列,通过将FaML 3D打印到光纤阵列FA和光电二极管阵列(Photodiode arrays, PDA)芯片。利用这些组件,研究人员设计了一个无源SMF阵列到芯片的组件,其自由空间耦合距离高达3.3 mm。FA上的透镜将10 μm的SMF模场直径转换为自由空间高斯光束,其束腰直径为60 μm,距离FaML顶点1.65 mm,即在自由空间光束路径的中心。PDA芯片设计用于与SMF对接耦合,包含一个片上锥形光斑尺寸转换器,该转换器在芯片端面产生10 μm的模场直径。

研人员将透镜打印到与打印到FA的透镜具有相同光学设计的芯片上,将入射的束腰直径为60 μm的高斯光束转换为PDA芯片端面处直径为10 μm的Gaussian光斑。 进一步地,使用相同类型的FA和PDA芯片,研究人员还证明了离散光学元件可以插入准直的自由空间光束路径,如图4所示。在原理验证组件中,研究人员将光学偏振分束器(PBS)插入单模光纤阵列和边缘耦合磷化铟光电探测器阵列之间的光束路径中。PBS由两个直角玻璃棱镜和介于两者之间的介电偏振敏感反射表面组成,光束路径在图中显示为彩色虚线。实验表明,基于FaML的光学微系统所能达到的精度水平与标准离散微光学组件所提供的精度水平不相上下,甚至超过了这些精度水平。

图5:FaML与偏振分束光学组件耦合实验 图源:Light: Advanced Manufacturing4,3(2023)

倾斜端面器件耦合

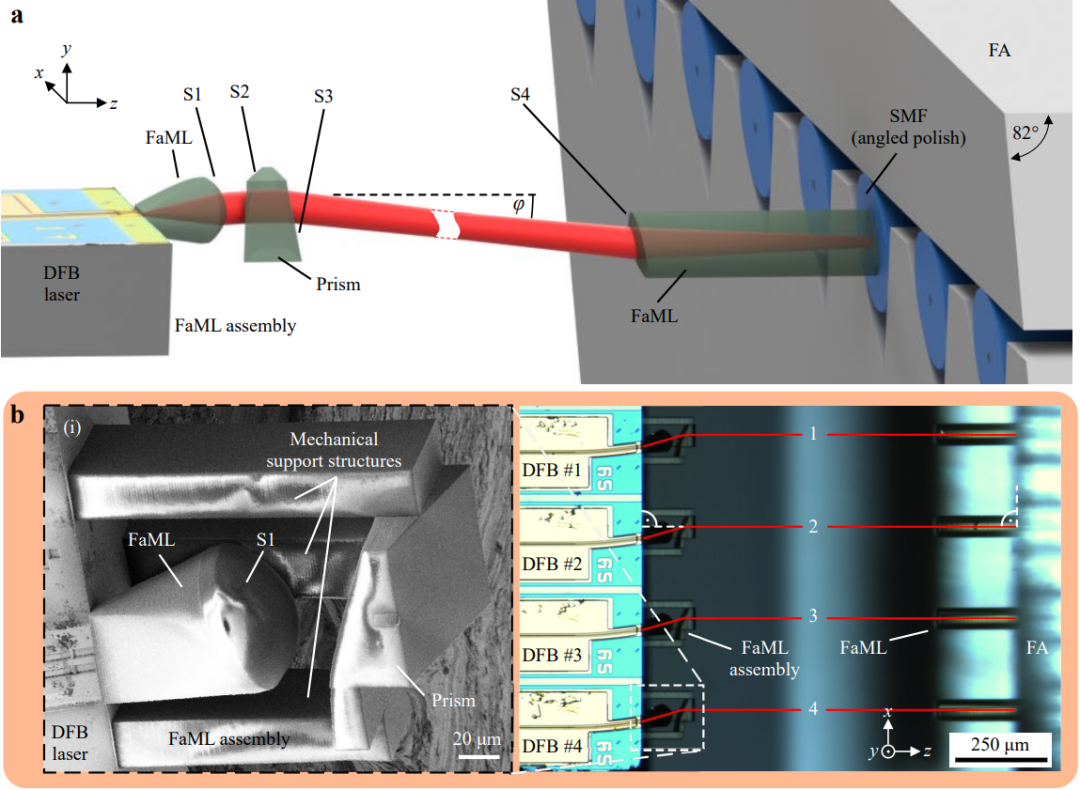

同时,研究人员展示了印刷到成角度的芯片刻面上的FaML组件,如图6所示,它们可以有效抑制半导体激光器和放大器的非必要背反射。在实验中,研究人员在有源芯片和光纤侧使用专用FaML将基于离散模分布式反馈(Distributed-feedback, DFB)激光器阵列耦合到单模光纤阵列。FaML被专门设计为在两个面之间产生非平面的光束路径,该光束路径仅包含倾斜或强烈弯曲的光学表面S1、S2、S3和S4,从而大大减少进入DFB芯片的背反射。这种非平面光束路径的设计使得FaML的俯视投影垂直于芯片和FA边缘。通过基于俯视相机视觉并结合平行于芯片边缘的线性平移,可以大大简化组装过程中器件的对准难度。

图6:利用FaML将DFB激光器阵列耦合到单模光纤阵列

图源:Light: Advanced Manufacturing4, 3(2023)

总结

综上所述,本研究展示了3D打印FaML微透镜组件在集成光子系统组装中的巨大潜力。通过多光子光刻以高精度打印到光学元件的小面上,提供了通过自由设计的折射表面来成形发射光束的可能性。光束可以被准直到相对较大的直径,这些直径独立于设备特定的模式场,从而可以放松对轴向和横向对准公差要求,使得将光学隔离器等分立光学元件插入PIC面间成为可能。基于FaML概念的先进光子系统组件可以克服当前的大多数限制,将为光子集成电路开辟了一条极具潜力的应用路径。

审核编辑:刘清

-

集成电路

+关注

关注

5400文章

11689浏览量

364529 -

PIC

+关注

关注

8文章

507浏览量

88068 -

隔离器

+关注

关注

4文章

779浏览量

38589 -

3D打印

+关注

关注

27文章

3570浏览量

110037

原文标题:3D打印光芯片耦合微透镜

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

3D打印技术:微软推3D Builder、实现打印心脏

3D打印光芯片耦合微透镜设计

3D打印光芯片耦合微透镜设计

评论