引言

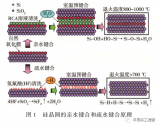

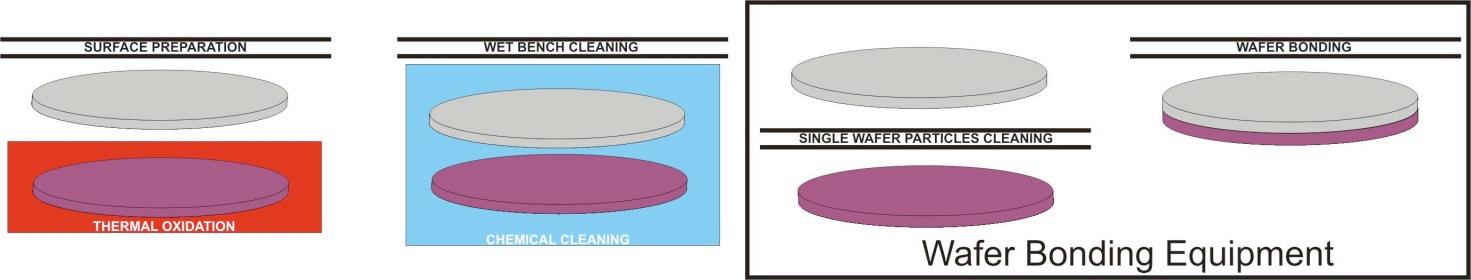

就微粒污染而言,不同的微电子工艺需要非常干净的表面。其中,直接晶片粘接在颗粒清洁度方面有非常积极的要求。直接晶圆键合是将两种材料结合在一起,只需将它们光滑干净的表面接触即可(图1)。在常温常压下,两种材料表面的分子/原子之间形成的范德华力会产生附着力。

由于接触的两个表面是刚性的,因此表面之间捕获的颗粒产生不接触的区域(未结合区域或空隙),从而降低产量。已知直径为1 m的颗粒会产生直径约为1 cm的粘结缺陷(空隙),为了防止这种情况发生,集成了由单个晶片清洗工艺组成的典型工艺步骤。

图1:示意性的直接晶片键合工艺流程

实验与讨论

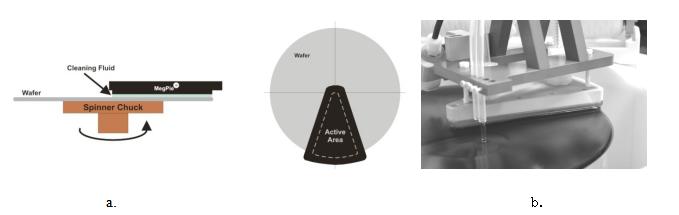

英思特公司使用了两种不同型号的径向均匀面积兆频超声波换能器MegPie(图2)实验。该换能器将声能耦合到由基底和换能器面形成的充满流体的间隙中。这种形式和谐振器设计确保了在没有扫描运动的情况下,在旋转基底的整个表面上均匀的声学剂量。持续监控正向和反射RF功率以及PZT晶体温度,确保一致和可重复的声学处理条件。

图2:基于MegPie传感器的单晶片清洗系统

为了满足直接晶片键合清洗要求,我们研究了替代的谐振器材料。由于受限的化学兼容性和有限的寿命(腐蚀和点蚀),石英被排除在邻近系统之外。由于出色的物理坚固性和耐化学性,单晶蓝宝石最终被选为V3型号MegPie的谐振器。

通过控制谐振器厚度和晶体取向,单晶蓝宝石也是高效声波导体。蓝宝石还与共晶PZT与谐振器的结合方法兼容,不需要环氧树脂/粘合剂结合。MegPie大面积兆频超声波传感器(图2b)集成在自动焊接系统(EVG 850LT)的预焊接清洗站中。

结论

在许多关键的清洁步骤中,晶圆级键合需要无颗粒的表面以实现无缺陷的键合。这一要求规定了直接在键合工艺步骤之前的最终单晶片清洗步骤,该步骤能够去除剩余的少量颗粒,同时不会增加任何额外的颗粒或金属离子污染。

最后的清洗步骤在过去是通过刷洗、兆频超声波喷嘴或矩形兆频超声波面积换能器来进行的。由于存在晶片间交叉污染或接触活性表面的风险、相对较差的均匀性(喷嘴清洁涉及用几毫米直径的水流扫描晶片)或甚至由于不均匀暴露于声波(例如,对于矩形换能器)而导致表面下缺陷,这些标准清洁方法的使用可能不足以用于结合应用。

具有单晶蓝宝石谐振器的大面积V3 MegPie在单晶片预结合清洁站中实施,提供了高的颗粒去除效率,结合了无颗粒添加(颗粒中性)。英思特公司这种换能器的设计确保了非接触式清洗,在整个晶片上具有非常高的声能径向均匀性。

江苏英思特半导体科技有限公司主要从事湿法制程设备,晶圆清洁设备,RCA清洗机,KOH腐殖清洗机等设备的设计、生产和维护。

审核编辑:汤梓红

-

半导体

+关注

关注

334文章

27527浏览量

219967 -

晶圆

+关注

关注

52文章

4936浏览量

128115 -

硅晶圆

+关注

关注

4文章

270浏览量

20676 -

晶圆蚀刻

+关注

关注

0文章

17浏览量

5915

发布评论请先 登录

相关推荐

基于晶圆键合的高效单晶圆清洗

基于晶圆键合的高效单晶圆清洗

评论