摘要:

液冷板结构对新能源汽车动力电池包的温度均匀性具有显著的影响。 针对传统“口琴管”液冷板存在均温性差、漏液风险高等不足,改进液冷板设计。 通过流-热耦合仿真方法研究了改进的“凸包”、“纵向”和“横向”流道的三种液冷板结构对 CTP 动力电池包低温加热及驱动耐久冷却工况下传热性能的影响,结果表明,采用“横向”流道结构液冷板,在低温加热工况下,电池包最大温差较采用“纵向”和“凸包”流道结构液冷板分别低 7.8 和 4.4 ℃; 在驱动耐久冷 却工况下,电池包最大温差较采用“纵向”和“凸包”流道结构液冷板分别低 1.6 和 0.8 ℃。 通过台架实验对采用“横向” 流道结构液冷板的电池包进行热工况验证,电池包最大温差在低温加热工况下不高于 7 ℃,在驱动耐久冷却工况下不 高于 4 ℃。 这表明“横向”流道结构的液冷板具有良好的热管理性能。

电池包是电动汽车的动力源。 电池包性能会影响整车 续航里程和安全性。 在低温环境下,电池包充放电性能将会 显著下降,导致续航里程减少。 电池包热管理系统具备主动 或被动改善电池工作温度环境条件的功能,可以改善低温环 境下续航里程不足问题[1]。 研究改进动力电池包热管理系 统,对推动新能源汽车发展具有重要意义[2]。

电池热管理系统主要作用是高温下散热,低温下加热或 者减少散热。 散热主要有四种冷却方式,包括空气自然冷 却、强制通风冷却、管道液体冷却及相变材料冷却。 其中管 道液体冷却采用流道式液冷板,它有较高冷却效率和较低制 造成本的特点,为当前电池包采用的主流散热方式。 下文将 液体冷却简称为液冷,液体流道式冷却板简称为液冷板。

电动汽车用电池包的液冷板,流道大多采用“口琴管”结 构。 其存在两方面缺点:其一是均温性较差,因为流道方向 单一,液冷板与电池接触面积小,热阻较大,造成电芯内部温 差大,在大电流充放电及低温加热时,对电池性能损害作用 大; 其二是这种流道结构存在较高的漏液风险,因为口琴管 液冷板安装在电池包内部,无法做到干湿环境隔离,如果冷 却流道密封出现问题,冷却液会泄露,冷却液能造成模组电 路短路,会引发热失控事故。 安装在内部的液冷板会占用电 池包有效空间,减少用于电芯安装的空间,使电池包能量减 少,缩短电动车续航里程。

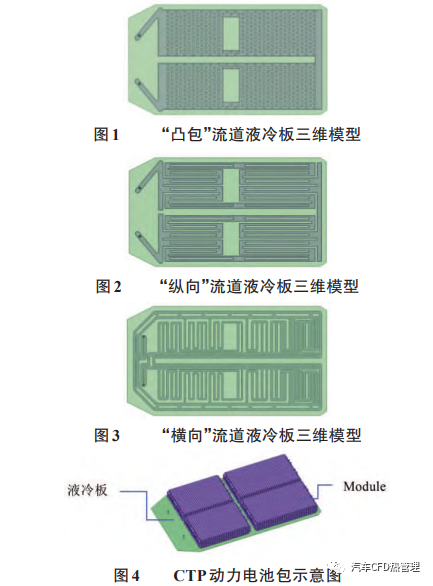

针对“口琴管”结构液冷板存在的问题,改进 CTP(cell to Pack)动力电池包的液冷板流道设计,建立三种不同流道结构的液冷板模型。 通过流-热耦合仿真方法研究了改进的“凸 包”、“纵向”和“横向”流道的三种液冷板结构对 CTP 动力电 池包低温加热及驱动耐久冷却性能的影响和液冷板结构对 动力电池包低温加热性能的影响,然后进行台架实验,最后 结合仿真及实验结果确定了合理的冷却板结构参数。

1 液冷板冷却传热模型

液冷板冷却传热模型主要包括流道流体流动控制方程 及电芯与环境温度的热交换两个部分[3]。

1.1 流道流体流动控制方程

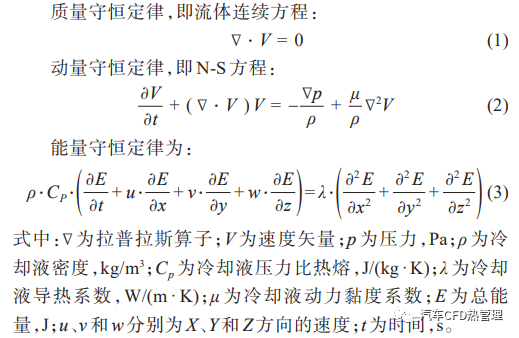

任何流体流动时传质传热过程,均应符合质量守恒定 律、动量守恒定律和能量守恒定律[4]。 液冷板流道中流场控 制方程见式(1)~式(3)。

1.2 电芯传热

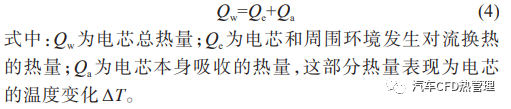

电芯内部热量传递方式可分为热传导、热辐射和热对流 等三种方式。 通过热辐射传导的热量与另外两种方式相比, 在总传热量中占比很小。 为简化传热模型,通常只考虑热传 导和热对流。 电芯的产热过程遵守热量守恒方程:

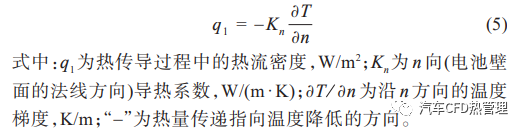

热传导是指电芯内部产生的热量依靠微观粒子热运动 向电池壁面传递,该过程遵守傅里叶定律:

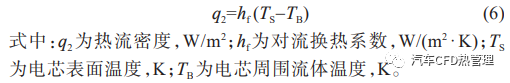

热对流是指传导到电芯表面的热量通过环境中流体对 流作用来交换热量,它符合牛顿冷却方程:

由电芯生热机理可知,在电芯环境处于常温时,电芯能 及时将自身的热量释放出去。 但在外界环境变化时,会导致 电芯性能改变,其自身生热同样发生变化[5]。

电芯熵热系数对高倍率充放电影响不是很大,只会影响 电芯传热过程的温度变化,可以忽略,这为简化热模型提供了条件。

2 热仿真模型

2.1 几何模型

通常,热仿真模型是建立在几何模型基础上,然后将模 型移至热仿真软件中,加载赋值热传导模式及参数,进行热 仿真计算和分析。

液冷板由上盖平板和具有流道结构的下盖板等两部分 组成,其流道密闭耐压实验需满足 2.0×105 Pa 以上压力要求。 假设流道截面是矩形,流道过宽,其耐受压力值变小,与电芯 接触的上盖平板的散热贴合面将发生鼓胀,这会影响传热效 果和结构安全。 依据设计经验,液冷板流道宽度不宜超过 20 mm,实际应用时还会留有耐压冗余; 流道高度超过 4 mm,液 冷板的上盖板过薄,这会影响流道的爆破压力,损害液冷板 安全及可靠性。

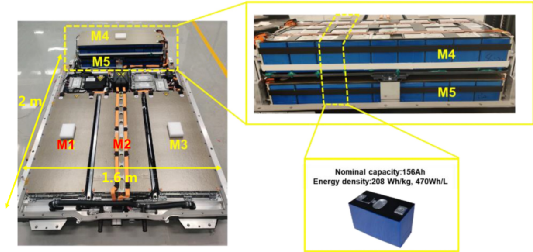

电池包液冷板多为铝板,流道有“凸包”、“纵向”和“横 向”等三种不同结构方式。 这三种结构液冷板见图 1~图 3。 三种流道结构,其流道均设置为宽 20 mm,高 4 mm,上下盖板 厚度 1.0 mm。 进行三维建模及热仿真分析。 图 4 为 CTP 动 力电池包示意图。

2.2 网格划分

在 CFD 分析软件(STAR-CCM+)中进行网格划分,面网格 划分应保证拓扑几何不失真,数量为 1 063 万个。 在体网格 划分中,冷却液采用多面体加棱形边界层网格,其他部件采 用多面体网格,数量为 813 万个。 冷却液边界层为 2 层,第一 层厚度 0.05 mm,总厚度 0.2 mm。

2.3 模型参数与边界条件

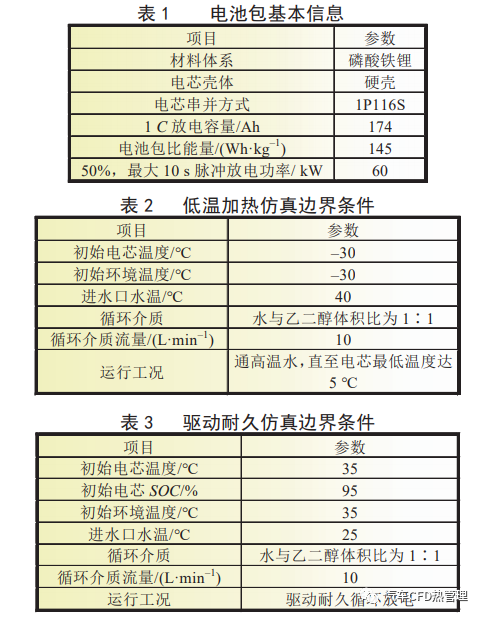

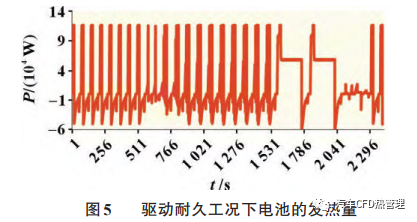

电池包必须通过低温加热及驱动耐久实验,这是整车应 用时比较苛刻的工况,能够真实呈现出液冷板热管理效能及 极限能力。 电池包进行仿真时模拟了这两种工况。 电池包为CTP(cell to pack)结构,共有 116只单体电池串联组成。 表 1为 仿真时电池包的基本数据。 表 2 和表 3 为仿真时初始边界条 件。 图5为电芯厂提供的驱动耐久工况下电池发热量数据。

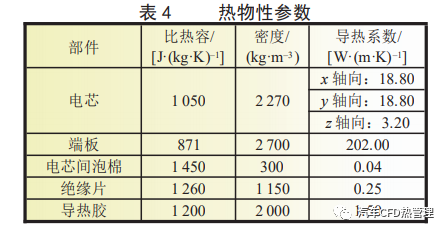

表 4 为电池包内各部件热物性参数及边界条件,电池包 内为自然对流散热,各表面对流换热系数通常按 5 W/(m2 · K) 设置,边界换热温度按环境温度设置。

**3 仿真结果与分析 **

**3.1 低温加热工况 **

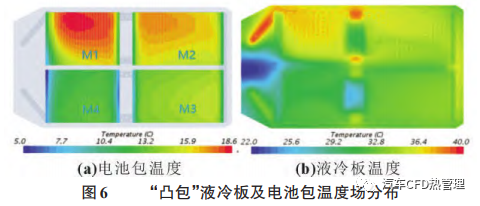

3.1.1“凸包”液冷板热仿真

图 6 为“凸包”液冷板、电池包的温度场分布情况。 由图 6(a)可知,此时电池包最高温度为 18.6 ℃,出现在 M1 区,M1 区是模组进水端; 最低温度为 5 ℃,出现在 M4 区,M4 区是模组出水端。 电池包四个分区最大温差为 13.6 ℃。

由图 6(b)可知,液冷板最高温度为 40 ℃,出现在进水口 处,最低温度为 22 ℃,位于出水口处。 冷却液温度随着液冷 板内流动路径的增长而逐渐降低,其最大温差为 18 ℃。

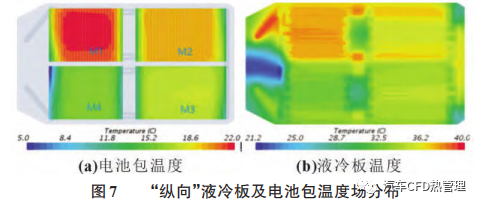

3.1.2“纵向”液冷板热仿真

图 7 为“纵向”液冷板及电池包温度场分布情况。 由图 7 (a)可知,电池包最高温度为 22 ℃,与最低温度 5 ℃相比,温差 为 17 ℃。

由图 7(b)可知,液冷板的最高温度为 40 ℃,最低温度为 21.2 ℃,分别出现在进水口处和出水口处,温差 18.8 ℃。

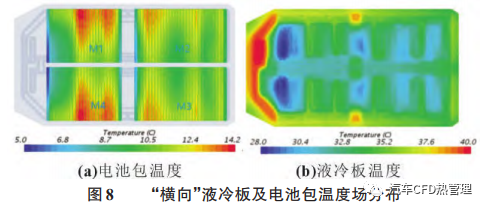

3.1.3“横向”液冷板热仿真

图 8 为“横向”液冷板及电池包温度场分布情况。 由图 8 (a)可知,电池包最高温度 14.2 ℃,与最低温度 5 ℃之间相差 9.2 ℃。

由图 8(b)可知,液冷板最高温度为 40 ℃,最低温度为 28 ℃,分别出现在进水口处和出水口处,温差12 ℃。

3.2 驱动耐久工况

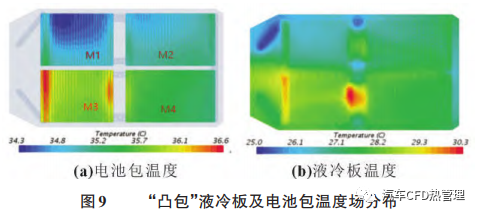

3.2.1“凸包”液冷板热仿真

图 9 为“凸包”液冷板及电池包温度场分布情况。 由图 9 (a)可知,电池包最低温度 34.3 ℃出现在 M1 区,M1 是模组进水端; 最高温度 36.6 ℃出现在 M4 区,M4 是模组出水端。 电 池包温差为 2.3 ℃。

由图 9(b)可知,液冷板最低温度为 25.0 ℃,出现在进水口 处; 最高温度为 30.3 ℃,出现在出水口处。 随着液冷板内流 动路径的增长,冷却液温度逐渐升高,温差为 5.3 ℃。

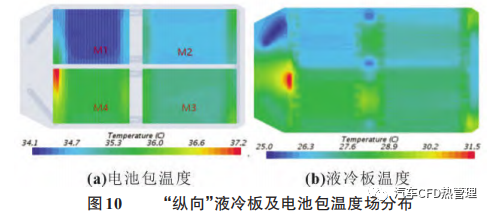

3.2.2“纵向”液冷板热仿真

图 10 为“纵向”液冷板及电池包温度场分布情况。 由图 10(a)可知,此时电池包最低温度 34.1 ℃,与最高温度 37.2 ℃ 之间相差 3.1 ℃。

由图 10(b)可知,液冷板最低温度为 25 ℃,最高温度为 31.5 ℃,分别出现在进水口处和出水口处,温差 6.5 ℃。

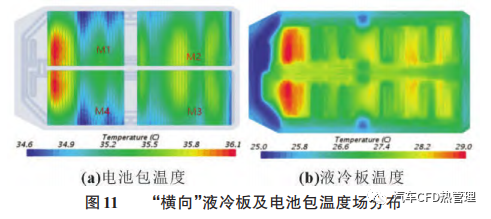

3.2.3“横向”液冷板热仿真

图 11 为“横向”液冷板及电池包温度场分布情况。 由图 11(a)可知,电池包最低温度为 34.6 ℃,与最高温度 36.1 ℃相 差 1.5 ℃。

由图 11(b)可知,液冷板最低温度为 25 ℃,最高温度为 29 ℃,分别出现在进水口处和出水口处。 随着流动路径的增 长,冷却液温度不断升高,温差 4.0 ℃。

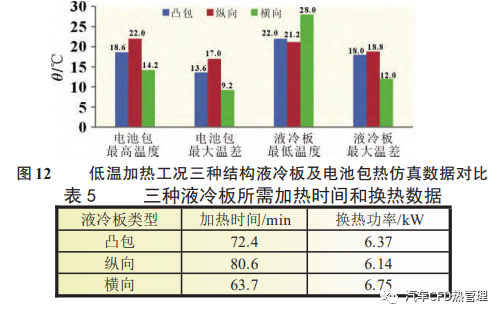

3.3 热仿真结果分析

低温加热工况下,三种流道结构的液冷板及电池包热仿 真数据对比见图 12。 三种液冷板所需加热时间和换热数据 见表 5。 采用“横向”液冷板的电池包最高温度为 14.2 ℃,最 大温差为 9.2 ℃。 液冷板最低温度为 28 ℃,最大温差为 12.0 ℃。 液冷板平均换热功率为 6.75 kW,加热时间 63.7min。 与采用“凸包”、“纵向”液冷板的电池包比,加热时间 短,换热效果好。

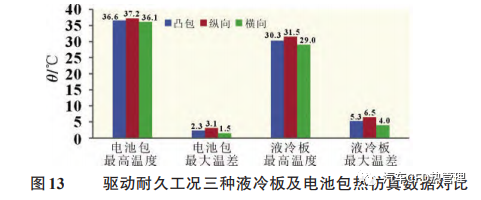

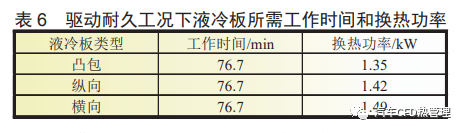

驱动耐久工况下,三种流道结构的液冷板及电池包热仿 真数据对比见图 13。 三种液冷板所需工作时间和换热数据 见表6。

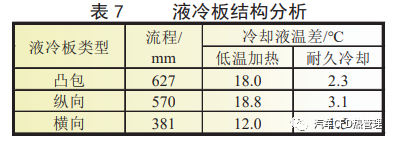

采用“横向”液冷板的电池包最高温度为 36.1 ℃,最大温 差为 1.5 ℃。 液冷板平均换热功率为 1.49 kW,与采用“凸 包”、“纵向”液冷板的电池包比,换热功率最高,换热效果好。 三种结构液冷板流体均匀性、流程、冷却工质温差等参数见 表 7。

通过对采用不同流道结构液冷板的电池包各工况下温 度场数据的比较分析,发现影响电池包换热效果的主要因素 有两个:

其一是流道流程长短,这个“流程”特指电芯底部换热区 下面液冷板的流道内,流体流入该区域的起点至流出该区域 的终点的距离。 流程越长,流道内冷却工质温度变化越快, 换热效率越好。

其二是流道流体均匀性,流体越均匀,换热效果越好。 “横向”流道采用 Y 向进液方式,调节电池包各模块下液冷板 流道流体均匀性,有效提高了电池包整体换热效率。

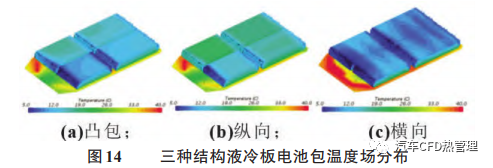

图 14 为采用的电池包温度场分布。 从图可看出,采用 “横向”液冷板电池包的电芯之间温差比其他两种小,温度均 匀,说明其热管理效果好。

综上,横向流道液冷板结构热管理性能相对其他两种方 案较为优越,是一种较为理想的液冷板结构。

**4 实验验证 **

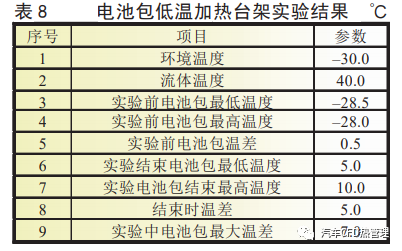

4.1 低温加热台架实验

对“横向”流道液冷板进行低温加热台架实验,实验要求与仿真工况相同,流道内流体流量 10 L/min。 电池包被加热 到规定温度 5 ℃时,用时 3 420 s。 电池包最高温度为 10 ℃, 最大温差为 7 ℃。 低温加热台架实验结果见表 8。

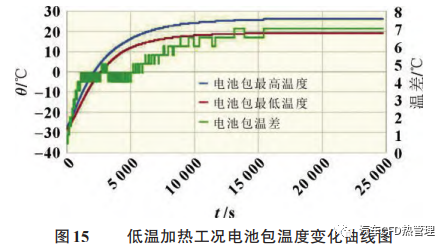

实验过程中,电池包温差变化缓慢,未超过 7 ℃。 这说明 采用“横向”流道液冷板的电池包热管理效果良好。 低温加 热工况电池包温度变化曲线见图 15。

4.2 驱动耐久工况台架实验

对“横向”流道液冷板进行驱动耐久台架实验,实验要求 与仿真工况相同。 电池包初始电量为 100%,对电池包以规 定制度放电。 实验结束电池包电量为 1.1%。 电池包驱动耐 久台架实验结果见表 9。 当驱动耐久实验结束时,电池包温 度为 36.1 ℃。 实验中电池包最高温度 45 ℃,实验过程中最 大温差为 4.0 ℃。

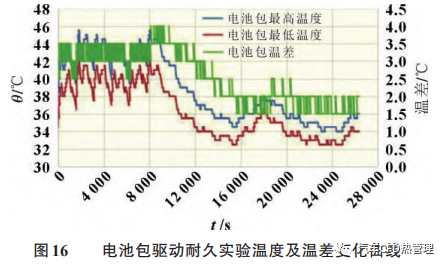

电池包驱动耐久实验温度及温差变化曲线见图 16。 实验 过程中,温差几乎没有变化,说明散热过程稳定,散热效果较好。

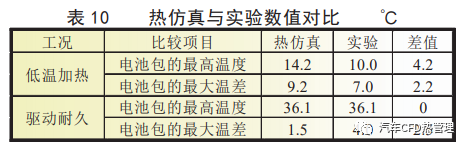

4.3 热仿真与台架实验数据比较

热仿真与实验数值对比见表 10,低温加热工况,电池包 最高温度实验值比热仿真值低 4.2 ℃; 电池包最大温差实验 值比热仿真值低 2.2 ℃。 驱动耐久冷却工况,电池包最高温 度,实验值与热仿真值一致; 电池包最大温差实验值比热仿 真值高 2.5 ℃。

实验值与热仿真值之间存在差别主要是由以下几个方 面因素引起的。首先,电池包结构复杂,仿真过程中对电池 包结构和被动散热环境做了简化;其次,实验过程中使用温 箱模拟电池包在整车上使用时的温度环境,这与实际存在一 定差别。

电池包低温加热工况与驱动耐久冷却工况的最大温差 实验值与仿真值基本一致,差值小于 3 ℃,数据说明热仿真是 有效和可信的。

5 结论

针对 CTP 动力电池包传统“口琴管”液冷板存在的问题 与缺陷,做了液冷板流道的设计改进。结合改进的“凸包”、 “纵向”和“横向”流道液冷板结构,建立三维流-热耦合电池包 仿真模型。通过仿真得到电池包两种工况下相关特征温度。用台架实验对仿真优化后的“横向”液冷板电池包散热有效 性进行了验证。

在流道宽度、流道高度及盖板厚度相同条件下,采用“横 向”液冷板电池包,与采用“纵向”及“凸包”液冷板的电池包相 比,其低温加热及驱动耐久冷却工况下的散热效果更好些。

采用“横向”液冷板,与采用“纵向”和“凸包”液冷板相 比,在低温加热工况,电池包最大温差低,分别低了 7.8 和 4.4 ℃;所需加热时间也少了,分别少用 16.9 和 8.7 min。在驱 动耐久冷却工况,将采用三种液冷板电池包最大温差相比较 后,发现“横向”比“纵向”和“凸包”分别低 1.6 和 0.8 ℃。

依据热仿真优化结果,加工研制了“横向”液冷板,“横 向”液冷板装在 CTP 电池包上进行台架实验。实验中电池包 最大温差低温加热工况下为 7 ℃,驱动耐久冷却工况下为 4 ℃。数据说明“横向”液冷板传热性能优异,电池包热管理 效果良好,改进设计是合理有效的。

审核编辑:汤梓红

-

动力电池

+关注

关注

113文章

4531浏览量

77608 -

新能源汽车

+关注

关注

141文章

10519浏览量

99414 -

电池包

+关注

关注

3文章

171浏览量

14432 -

CTP

+关注

关注

0文章

38浏览量

7882 -

热特性

+关注

关注

0文章

4浏览量

5271

原文标题:改进液冷板结构后CTP动力电池包的热特性

文章出处:【微信号:智享新动力,微信公众号:智享新动力】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

改进液冷板结构后CTP动力电池包的热特性

改进液冷板结构后CTP动力电池包的热特性

评论