引言

蚀刻是微结构制造中采用的主要工艺之一。它分为两类:湿法蚀刻和干法蚀刻,湿法蚀刻进一步细分为两部分,即各向异性和各向同性蚀刻。硅湿法各向异性蚀刻广泛用于制造微机电系统(MEMS)的硅体微加工和太阳能电池应用的表面纹理化。

蚀刻速率受蚀刻剂中的杂质(或添加剂)的显着影响。然而,四甲基氢氧化铵(TMAH)和氢氧化钾溶液(KOH)最广泛地用于硅湿体微加工中微结构的形成,两种蚀刻剂各有利弊。

实验与讨论

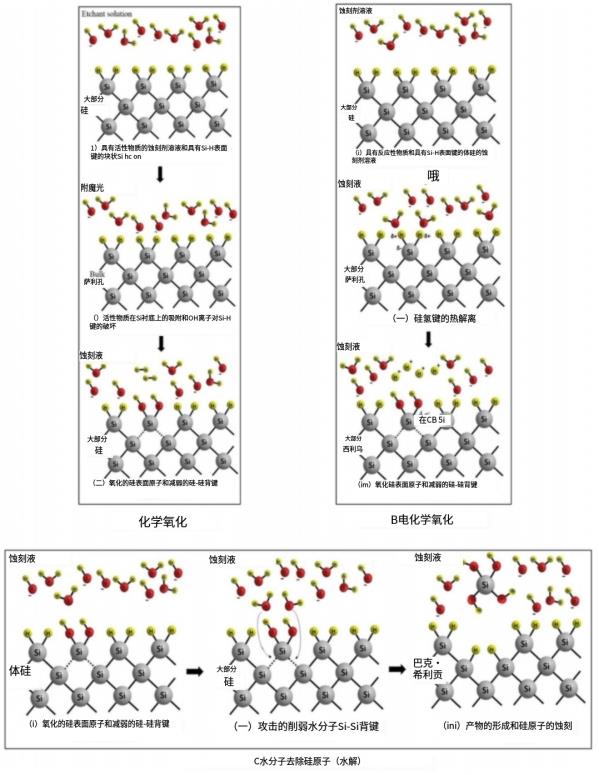

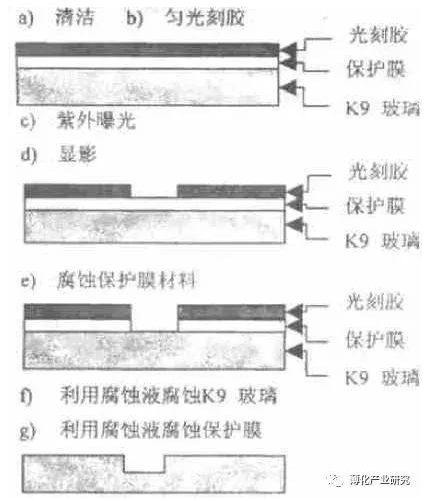

图1:纯碱性溶液中的蚀刻机理

英思特公司研究了碱性溶液中控制蚀刻过程的化学反应,并提出了几种模型。各向异性蚀刻由两个交替反应组成,即(i)氧化(ii)蚀刻,其特点是氧化与蚀刻相比非常慢。通常,硅表面原子被氢封端。氢氧根(OH-)离子和水(H2O)分子是碱性溶液(KOH、TMAH)中的化学活性物质。图1显示了纯碱性溶液中的蚀刻机制。氧化步骤可以通过化学氧化和/或电化学氧化发生。(江苏英思特半导体科技有限公司)

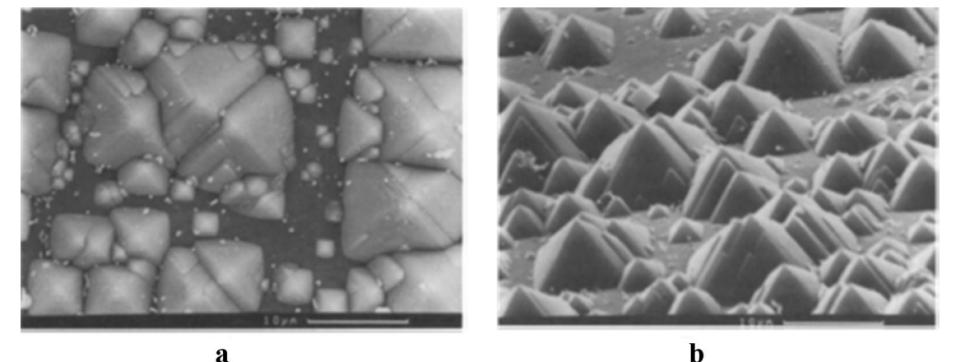

在纯碱性溶液中,蚀刻表面形貌主要取决于蚀刻剂浓度和蚀刻温度。在KOH溶液的情况下,当浓度稀释到小于8M(30wt%)时,微金字塔开始出现在Si{100}上,如图2所示,已经提出了各种模型来解释蚀刻过程中形成小丘的主要原因。

图2:在70℃的4.0 M氢氧化钾中蚀刻30 min后,Si{100}表面微金字塔的SEM图像

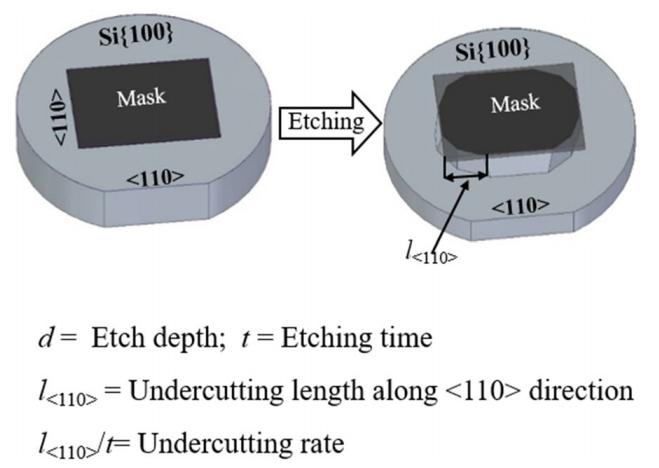

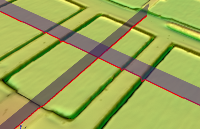

为了研究硅(Si){100}表面的底切,通常使用由<110>方向形成的矩形掩模图案,如图3中示意性所示。底切的增加表明,当将羟胺(NH2OH)添加到TMAH/KOH中时,高折射率平面的蚀刻速率也显着提高。底切的增量是纯TMAH/KOH的三倍以上,这非常有利于从基板上快速释放结构,从而最大限度地减少工业制造时间。

图3:矩形掩模图案的凸角处的下切示意图

结论

蚀刻剂浓度显着影响蚀刻速率。有两种方法可以达到蚀刻速率的局部最大值,各有利弊。第一种方法是使用稀释的氢氧化钾(KOH)或四甲基氢氧化铵(TMAH)溶液蚀刻硅(Si)。优点是易于应用,缺点是蚀刻速率适度增加,微金字塔的出现不可避免地导致蚀刻表面粗糙度。第二种方法是使用50 wt% KOH 的高浓度溶液在接近沸点(通常为145℃)下进行蚀刻。优点是可用的蚀刻速率约为10μ/min,缺点是Si和氧化物掩模之间的蚀刻选择性较低,需要替代掩模材料。(江苏英思特半导体科技有限公司)

蚀刻特性受不同种类的添加剂的强烈影响。英思特已经研究了各种添加剂来提高硅的蚀刻速率。在KOH溶液中添加氧化还原体系和络合剂可有效提高蚀刻速率,但这些添加剂未被其他研究人员进一步研究,因此在湿法各向异性蚀刻中并不常见。

江苏英思特半导体科技有限公司主要从事湿法制程设备,晶圆清洁设备,RCA清洗机,KOH腐殖清洗机等设备的设计、生产和维护。

审核编辑黄宇

-

半导体

+关注

关注

335文章

27884浏览量

224210 -

蚀刻

+关注

关注

9文章

420浏览量

15546

发布评论请先 登录

相关推荐

JCMsuite应用:四分之一波片

Nat. Mater.:室温下PdSe₂诱导的石墨烯平面内各向异性自旋动力学

TechWiz LCD 1D应用:偏振状态分析

微流控芯片中的CNC加工技术

芯片湿法刻蚀方法有哪些

一款基于各向异性磁电阻(AMR)技术的角度传感器IC-AM100

用于批量加工的创新型 NexAStep湿式蚀刻清洗系统

雷尼绍测头为什么具有各向同性

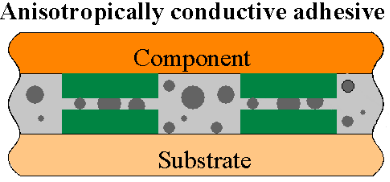

详解各向异性导电胶的性质及作用有哪些?

XeF2和SF6可以相互替换吗?XeF2和SF6对硅腐蚀的区别?

高速硅湿式各向异性蚀刻技术在批量微加工中的应用

高速硅湿式各向异性蚀刻技术在批量微加工中的应用

评论