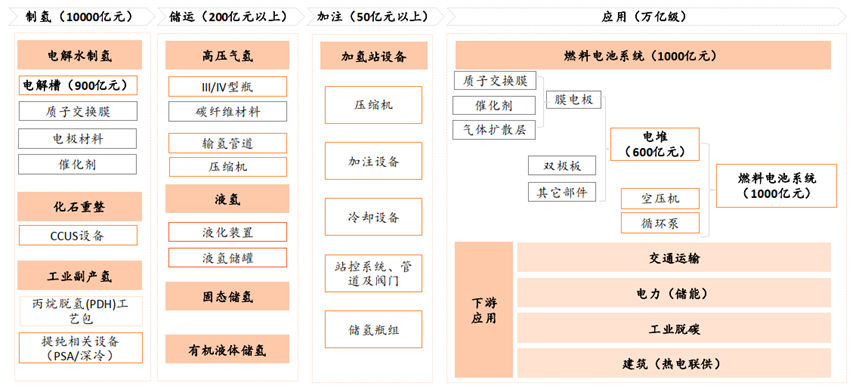

氢能产业链主要包括制氢、储运、加注和下游应用四个环节。

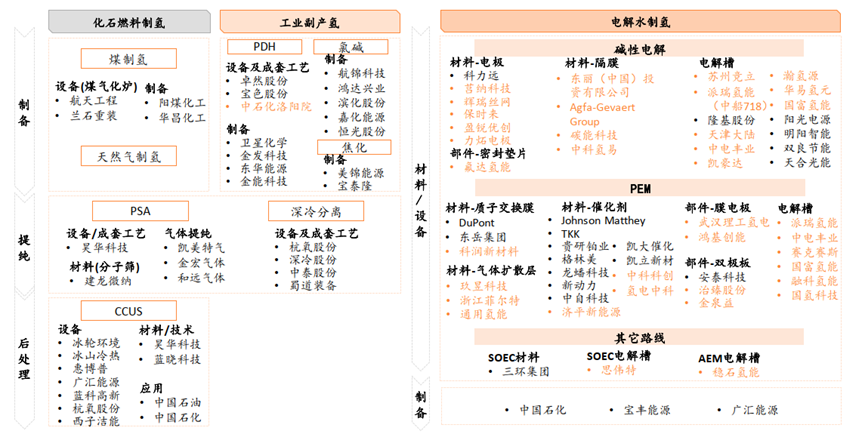

制氢环节三大路线并存:化石燃料制氢、工业副产氢和电解水制氢三类。化石燃料制氢+CCUS将成为制氢的重要路线之一;可再生能源电解水制氢是“终极路线”。

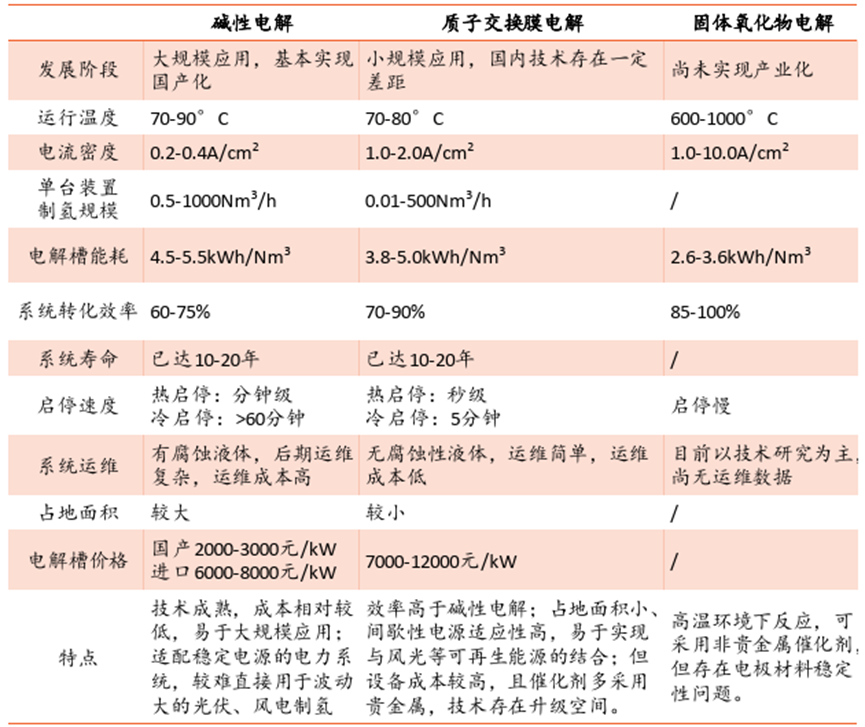

电解水制氢技术路线包括碱性电解(ALK)、质子交换膜电解(PEM)、固体氧化物电解(SOEC)和阴离子交换膜电解(AEM)等。碱性电解技术成熟、设备成本低,是目前的主流路线;PEM技术制氢效率高、灵活性好,产业化在即;SOEC和AEM技术处于研发阶段,存在发展潜力。电解槽是制氢的核心设备。

氢能:零碳可持续的理想能源

氢能的优势:应用端:清洁、高效、便利;供给端:来源广,承接弃风弃光

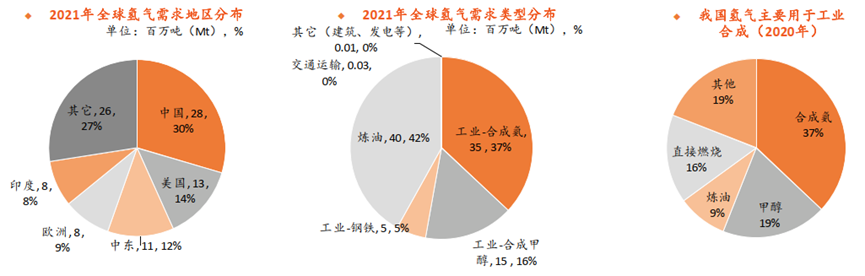

1.1应用现状:氢主要作为工业原料使用,中国占全球需求的30%

•氢作为能源应用的普及程度不高,现阶段主要作为工业原料使用。2021年,全球氢气需求超过9400万吨。分地区来看,我国是全球最大的氢气消费国,需求量约2800万吨,占全球的30%;美国、中东和欧洲分别占据全球14%/12%/9%的需求量。分应用来看,氢气主要用于化工(合成氨/合成甲醇)和炼油,2021年全球交通运输氢气需求仅3万吨左右,占比较少。我国氢气应用领域同样以化工为主,56%的氢气被用于化工合成,9%用于炼油,16%作为尾气直接燃烧,氢作为能源的应用程度不高。

•工业用氢存在巨大的脱碳潜力。2021年,全球工业用氢和炼油用氢绝大部分源于化石燃料制氢,产生的直接二氧化碳净排放量分别为6.3亿吨和2.0亿吨。工业合成氨、合成甲醇、炼油等均以氢为主要原料,工艺成熟,存在绿氢替代灰氢的减碳空间;此外,全球各地正在探索氢气在钢铁工业领域的应用,绿氢未来有望逐步替代焦炭作为还原材料,推动钢铁工业的大规模脱碳(2019年全球钢铁行业直接碳排放量26亿吨,约占全球碳排放总量的7-8%)。

1.2推广前景:未来氢能可广泛用于交通、电力、建筑领域

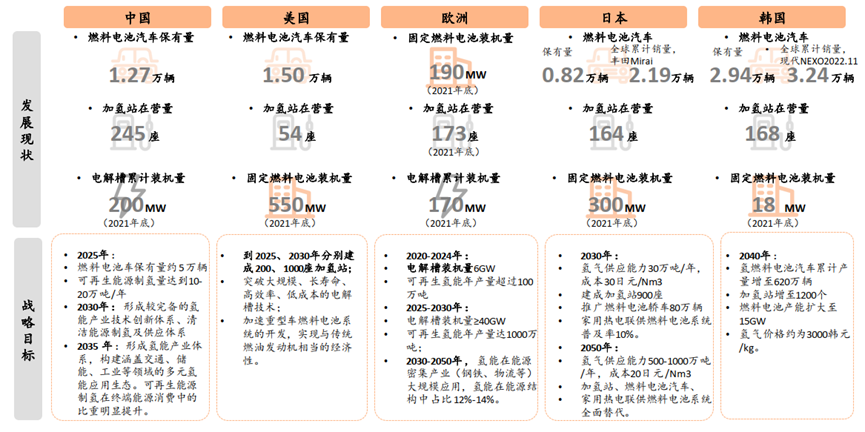

•交通方面,各国积极推广氢燃料电池汽车,已初具规模,氢车在商用车领域逐渐渗透;未来在航空、船舶领域也有望进行替代。

•建筑方面,主要包括天然气掺氢输送、燃料电池热电联供等。未来氢气有望在燃气、供热等方面逐步替代天然气,并为住户提供部分电力。

•电力方面,氢可以作为电能储存的介质,未来有望用于长时储能,或参与全球运输和贸易,实现电能在时间和空间上的调节。

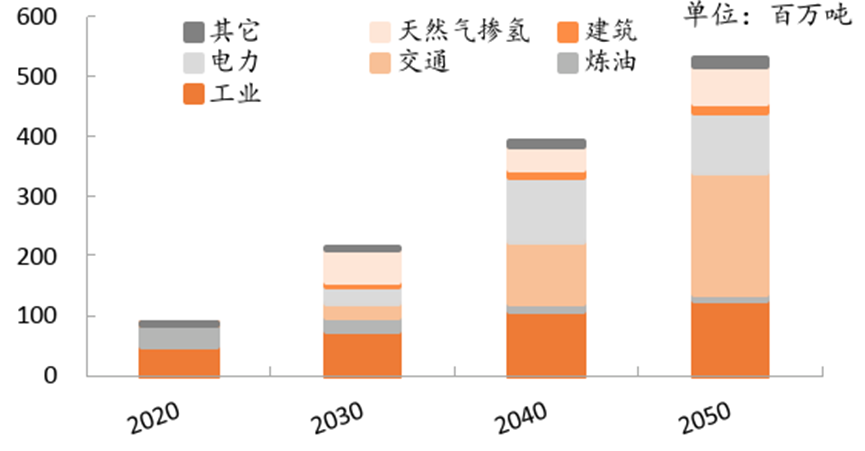

•IEA预计,在2050年全球“净零排放”目标下,2030年,全球氢能应用规模需达到2亿吨。

IEA“净零排放”情景下,全球氢能应用需求

1.3各国重视氢能的战略地位,大力推动氢能产业发展

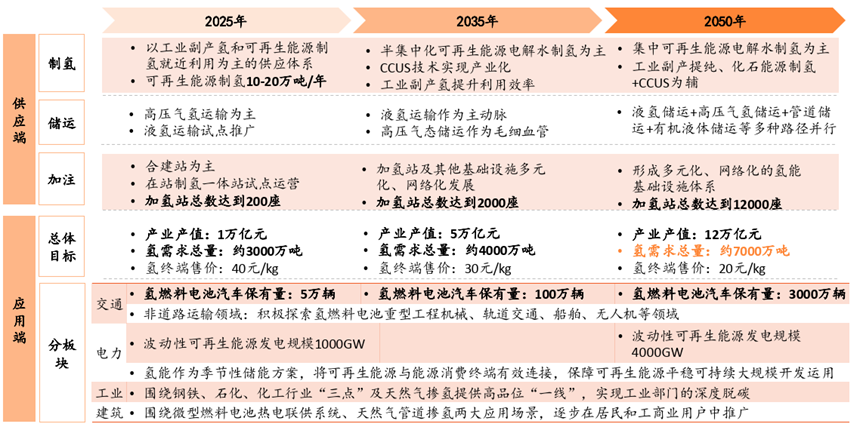

1.4产业展望:供应端技术持续突破、基础设施完善;应用端万亿市场加速爆发

制氢环节:绿氢蓄势待发

氢能产业链主要包括制氢、储运、加注和下游应用四个环节

氢能产业链全景图(括号为国内2030年新增产值估计)

制氢环节参与者全景图

2.1制氢路线:三种制氢路线共存,可再生能源电解水制氢是“终极路线”

•三种制氢路线:“成本”短期制约,“可持续”长期引领。氢气制备方式主要包括化石燃料制氢、工业副产氢和电解水制氢三类。

•化石燃料制氢是以煤或天然气为原料还原制氢的传统方案,技术成熟、成本最低,但碳排放量高,且化石燃料不可再生,产能扩张空间有限,存量产能将逐步结合CCUS技术,以降低排放。

•化工副产氢是氯碱,轻烃利用等化工工艺获得副产氢的方案,成本较低,但制备规模取决于主产品制备规模,扩张空间有限,可作为补充性氢源。

•电解水制氢是利用水的电解反应制备氢气的技术,可再生电力制氢称为“绿氢”,是零碳排、可持续的“终极路线”,但目前成本仍是制约其普及的瓶颈因素,其规模化应用需要产业链各环节推动降本。

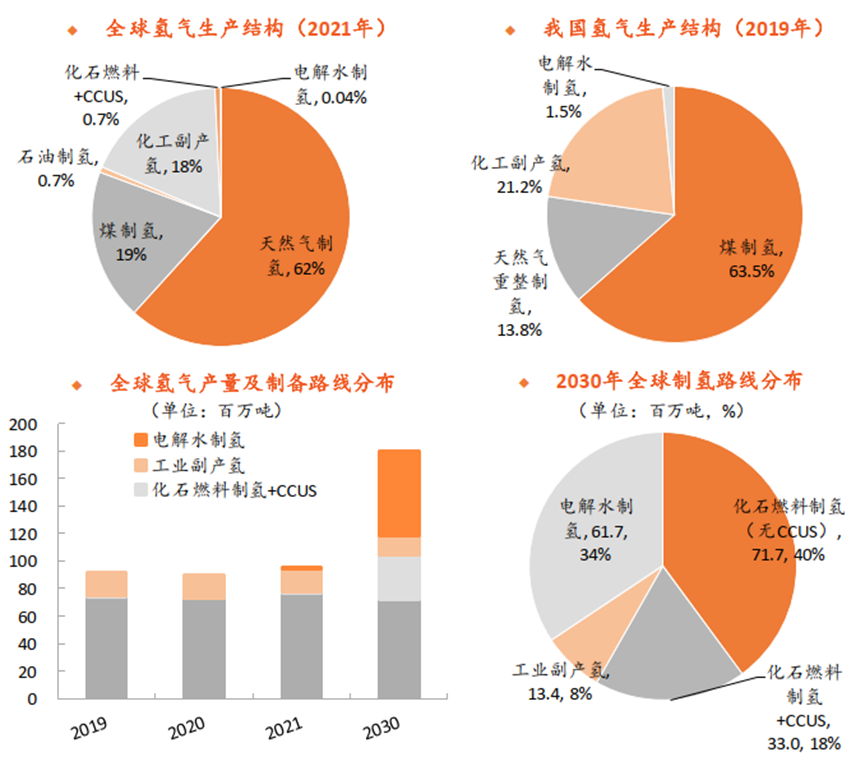

2.2全球氢气产能以化石燃料制氢为主,清洁制氢存在替代空间

•目前全球氢气生产以化石燃料制氢为主,清洁制氢存在替代空间。

•2021年全球氢气总产量为9400万吨,其中化石燃料制氢占80%以上,清洁制氢(电解水/化石燃料+CCUS)占比不到1%。

•现阶段,我国氢气产能约4100万吨/年,产量约3300万吨,产能规模全球领先,但同样以化石燃料制氢为主(近80%),清洁制氢存在广阔的替代空间。

•未来清洁制氢方案将成为主要增量。IEA预测,到2030年,全球氢气产量将达到1.8亿吨,较2021年的0.94亿吨翻倍增长。其中,主要的增量产量将由电解水制氢满足,电解水制氢产量将从2021年的不到4万吨大幅增长至6170万吨;耦合CCUS的化石燃料制氢产量将从2021年的60万吨增长至3300万吨,清洁制氢方案将成为主流。

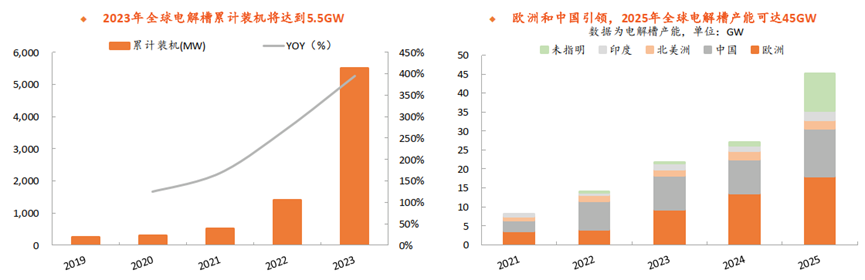

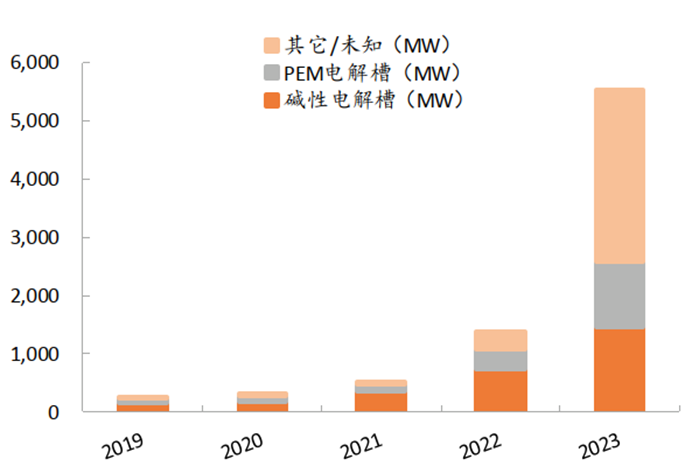

2.3全球市场:电解水制氢步入快速成长期,电解槽装机和扩产提速

•电解槽装机步入高速成长期。电解槽是用于电解水制氢的主要设备。经历了一定时间的技术布局和产业链发展,全球制氢电解槽装机步入快速成长阶段,2021年全球新增装机209MW,同比增长2.4倍;IEA预计,2022和2023年全球制氢电解槽新增装机将分别达到0.9和4.1GW,总装机分别达到1.4GW和5.5GW;净零排放目标下,2030年全球制氢电解槽累计装机将达到720GW。

•中国和欧洲引领,全球电解槽产能高速增长。IEA统计,2021年全球电解槽总产能8.0GW/年,其中欧洲和中国产能分别为3.5和2.9GW,占比分别为44%和36%。IEA预计,2023/2025年全球电解槽总产能将分别达到21.5和45.1GW/年,欧洲和中国电解槽产能合计占全球的85%/68%;2021-2025年全球电解槽总产能复合增长率达到54.1%。

2.4国内市场:电解槽招标再创新高,绿氢赛道爆发在即

•2022年电解槽出货量同比翻倍。GGII初步统计,2022年国内电解水制氢设备出货量达到722MW(含出口,不含研发样机),同比大幅增长106%。其中,中石化新疆库车绿氢示范项目贡献比例最大,安装52台单槽制氢能力1000Nm³/h的碱性电解槽,功率规模约240MW,占全国出货量的1/3。

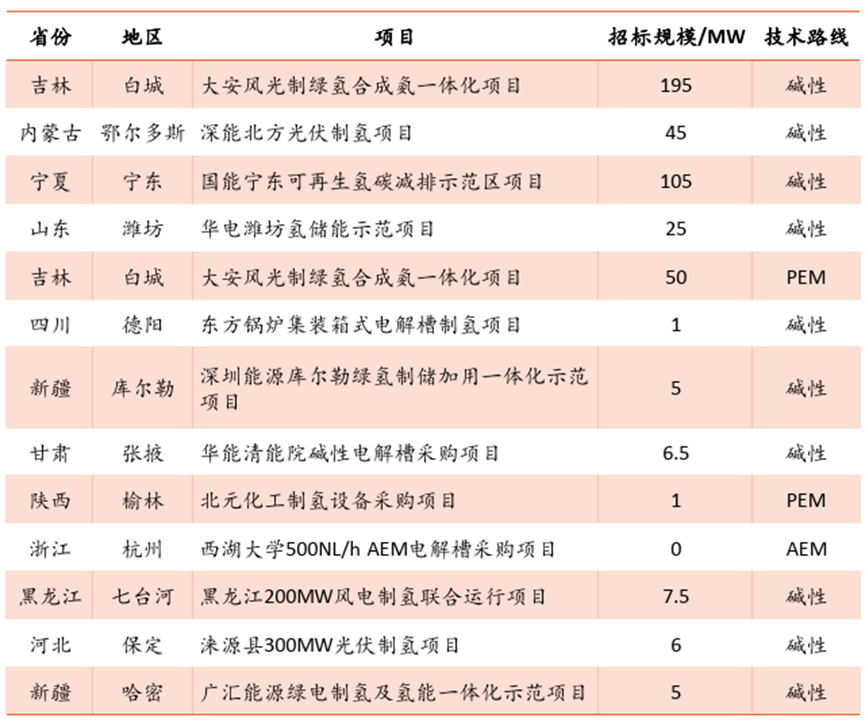

•2023年一季度,氢电解槽招标量已达到452MW。氢云链统计,2023年第一季度国内氢电解槽公开招标量452MW,相当于2022年全年出货量的60%,已超过2021年全年出货量。绿氢电解槽赛道爆发在即。

2023年第一季度国内电解槽招标情况

2.5商业模式:风光制绿氢模式起量,化工领域绿氢替代加速

•2023年以来,国内绿氢项目进展加速。根据公开信息统计了年初以来(截至2023.4.15)国内绿氢项目动态情况,共有30个项目公布了最新进展,包括项目签约、备案、开工、投产等。上述项目全部达产后,预计绿氢年产能合计可达到42.9万吨。

•供电方式:风光联合供电制氢占据主流。统计项目中,16个项目为风电+光伏联合供电,对应绿氢产能共32.86万吨/年,占统计项目规模的77%。风光联合供电项目占比高,部分由于本次统计包含了1月内蒙古公示的15个风光制氢一体化示范项目(11个为风光一体,4个为风电),内蒙古作为国内绿氢基地发展的主要省份,风电资源较为丰富,部分影响了绿氢项目的电源选择。同时,由于风光发电时段存在互补,风光联合制氢有助于延长每日制氢时长、降低耗电成本,助力绿氢项目显现经济性。

•应用场景:大规模绿氢制绿氨率先放量。统计项目中,14个项目下游应用于合成绿氨,对应绿氢产能32.86万吨/年,占统计项目规模的75%。值得注意的是,公布制氢规模的22个项目中,15个年制氢1万吨以上,下游均用于化工合成;明确用于交通领域的项目多为小规模站内制氢,产能共0.74万吨/年。以合成氨为代表的化工应用,或将成为大规模(万吨级)制氢项目的优选应用场景。

传统制氢路线仍存在机遇

3.1化石燃料制氢:应用广泛的传统方案,提纯和CCUS环节存在设备投资潜力

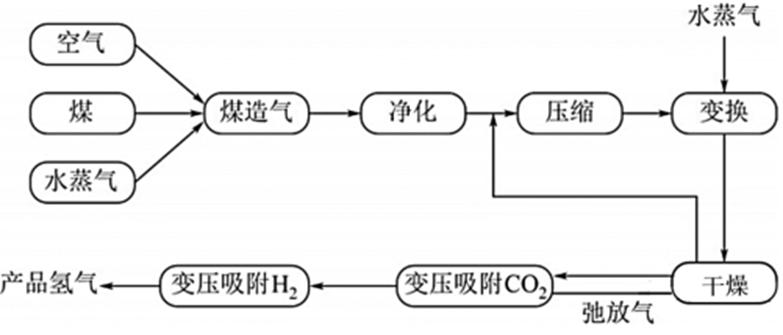

•煤气化制氢和天然气蒸汽重整(SMR)制氢是化石燃料制氢的两种主流方案。煤气化制氢是煤在气化炉中与水蒸气发生分步反应制备的氢气。其原理为:煤(C)在气化炉中与水蒸气反应生成CO和H2,CO进一步与水反应生成H2和CO2。天然气制氢主要为天然气中的甲烷与水蒸气发生分步反应生成的H2,反应前通常需对天然气进行脱硫处理,防止催化剂中毒。

•我国化石燃料制氢以煤制氢为主。一方面,我国的化石能源储量呈现“富煤少气”特点,煤储量更为丰富;另一方面,我国天然气含硫量高,预处理工艺复杂,导致在我国天然气制氢经济性低于煤制氢。

•煤制氢路线中,制备环节设备投资增量可能有限。煤制氢的核心设备是煤气化炉,为大型设备,固定成本高,适用于大规模集中化生产。现阶段存量煤气化炉的制氢潜力较充足,在氢能应用的过渡阶段可提供补充氢源,但不排除产生增量设备投资的可能。

•提纯、碳捕集环节带来广阔的潜在设备需求。化石燃料制氢需经过提纯工序,方可在燃料电池中使用;制氢反应产生大量二氧化碳,需要结合CCUS(碳捕集、封存和利用)技术,以降低碳排放。提纯和碳捕集环节存在较为广阔的设备投资空间。

煤制氢工艺流程

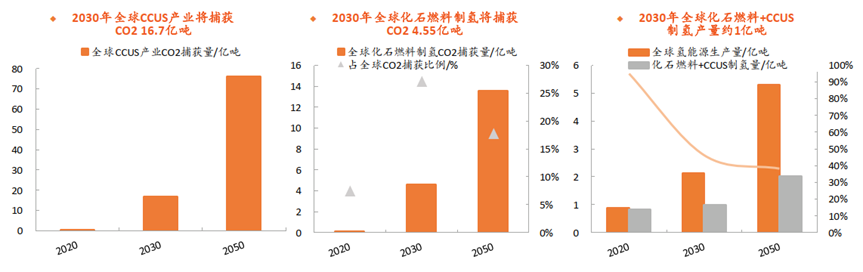

3.2 CCUS:化石燃料制氢伴随大量碳排放,需要配合CCUS技术

CCUS(Carbon Capture,Utilization and Storage)即碳捕获、利用与封存。CCUS是指将CO2从工业、能源利用或大气中分离出来,循环利用或永久封存的过程,是实现碳中和目标技术组合的重要构成部分。

化石燃料制氢+CCUS将成为制氢的重要路线之一。IEA测算,若全球要在2050年达到“净零排放”目标,2030和2050年全球化石燃料+CCUS制氢产量分别需要达到0.98和2.01亿吨。根据IEA最新预测,2030年全球氢气需求量1.8亿吨,耦合CCUS的化石燃料制氢产量将从2021年的60万吨增长至3300万吨,经过CCUS脱碳的化石燃料氢将在较长时期内作为氢能的重要组成部分。

3.3 CCUS主要参与者:制冷设备、油气设备企业试水碳捕集与应用

•CCUS技术中,与化石燃料制氢直接衔接的是尾气碳捕集环节。二氧化碳捕集包括捕获分离、净化和压缩等工艺,本质是一种气体分离过程。其技术路线包括醇胺法、氨法、膜分离法、深冷法等。目前,醇胺法和氨法是国内外二氧化碳捕集最成熟的技术,我国醇胺化学吸收法技术已达国际水平。化学吸收所需设备主要为吸收塔,捕集和储运环节还需要增压机组、液化设备等装备。

•制冷设备、油气设备企业是CCUS相关设备赛道的主要参与者。二氧化碳增压机组、二氧化碳制冷机组及液化设备是碳捕集领域的重要设备,冰轮环境、冰山冷热等企业凭借自身技术积累布局相关领域;惠博普、广汇能源等油气设备企业则凭借产业链相关优势,发力CCUS整体解决方案,提供从二氧化碳捕集装置、输气管道到驱油设施的全套装备及工艺包。此外,前文提及的变压吸附和深冷分离赛道相关企业也有进入CCUS领域的潜力。

3.4工业副产氢:经济效益优良的过渡路线

工业副产氢指生产化工产品时同时得到的副产物氢气,成本介于化石燃料制氢和电解水制氢之间。焦炉煤气、氯碱化工、轻烃利用(丙烷脱氢、乙烷裂解)、合成氨合成甲醇等

工业均会产生副产物氢气。目前,国内工业副产氢部分作为化工原材料或锅炉燃料使用,也存在部分放空,整体使用效率不高。工业副产氢经济效益优良,制取成本在9.3元-22.4元/kg之间,低于电解水制氢,可作为制氢的过渡路线。

3.5提纯:化石燃料制氢和化工副产氢均需提纯,变压吸附是主流方法

•化石燃料制氢和化工副产氢均需经过提纯工序,产品纯度和特定杂质含符合燃料氢气标准(GBT37244-2018)后方可用于燃料电池。

•现阶段氢气提纯主要有变压吸附(PSA)、深冷分离(低温精馏)、膜分离、色谱分离和吸收法等方法。其中,变压吸附法和深冷分离法在工业生产中技术最为成熟。

•变压吸附法由于产品纯度高、设备投资成本适中,是目前最广泛使用的氢气提纯方法;深冷分离法适用于大规模生产,未来在集中制氢环节存在一定的推广潜力

提纯:关注变压吸附工艺提供商、深冷分离设备商

•变压吸附法(PSA)的核心在于专用吸附剂(分子筛)的研发,设备环节吸附塔结构、阀门和控制系统的设计对变压吸附的效果和系统寿命同样具有显著影响。变压吸附技术主流供应商为掌握吸附剂研发技术的化工企业,开发相应的工艺和成套装置,向下游客户提供整体解决方案。世界三大变压吸附技术供应商包括美国UOP、德国林德和我国西南化工研究设计院(上市主体为昊华科技)。建龙微纳是国内分子筛龙头,已具备制氢分子筛产品,是国内少数具备万吨制氢分子筛材料产能的企业、•深冷分离法采用大型成套设备,由冷箱、换热器、精馏塔等组成。设备企业掌握深冷工艺及设备制造能力,可提供整体解决方案。

深冷分离赛道国内主要参与者包括蜀道装备(已拥有煤化工/焦炉煤气/煤制乙二醇深冷分离制氢等业绩)、中泰股份(可以做煤制氢和PDH制氢的分离提纯)、杭氧股份(主营业务为空分设备,在烷烃脱氢、一氧化碳/氢气深冷分离等设备关键技术上不断取得突破)等。

绿氢:电解槽和材料存在壁垒

4.1电解水制氢主要有4种技术路线

•电解水制氢主要有碱性电解(ALK)、质子交换膜电解(PEM)、固体氧化物电解(SOEC)和阴离子交换膜(AEM)四种方法。

•碱性电解(ALK)是在碱性电解质溶液(通常为KOH)中完成的电解过程,OH-离子经隔膜到达阳极,失去电子产生O2,水在阴极得到电子,产生H2和OH-。

•质子交换膜电解(PEM)是对纯水进行电解,H2O分子在阳极氧化生成氧气和H+离子,H+(质子)在电场作用下通过质子交换膜迁移至阴极并发生还原反应生成氢气的方法。

•固体氧化物电解(SOEC)是在高温状态下将水蒸气电离生成氢离子和氧离子,分别在电极上生成氢气和氧气的过程,其反应温度通常在600℃以上,适用于产生高温、高压蒸汽的光热发电系统。

•阴离子交换膜电解(AEM)通常采用纯水或低浓度碱性溶液作为电解质,反应过程为:OH-经交换膜到达阳极生成水和氧气,水分子在阴极生成OH-和氢气。

电解水制氢工艺路线比较:各有千秋

•碱性电解(ALK)特点:

−优势:目前技术最成熟、设备成本低

−局限:有腐蚀液体;运维成本高;理论效率低于PEM、SOEC等路线;较难应用于间歇性电源

•质子交换膜电解(PEM)特点:

−优势:间歇性电源适应性高,易于与风光等可再生能源结合;运维成本低

−局限:设备成本高;需使用贵金属催化剂

•固体氧化物电解(SOEC)特点:

−优势:理论效率高;可使用非贵金属催化剂

−局限:高温环境反应,应用场景有限;处于实验室研发阶段,尚未实现产业化

•阴离子交换膜电解(AEM)特点:

−优势:兼具碱性和PEM的优势:材料成本低;电解液为稀碱液或水,腐蚀性低,且无需贵金属催化剂

−局限:阴离子交换膜量产难度大,仍在研发阶段

电解水制氢的三种主要工艺路线比较

4.2碱性电解路线成熟,PEM成长性强,SOEC、AEM后续潜力优良

•从电解槽的装机容量来看,碱性电解是目前的主流路线,PEM路线成长迅速。碱性电解是目前最成熟的路线,IEA根据现有氢能项目部署情况估算,2022年全球碱性电解槽累计装机量至少为727MW(部分项目未披露技术路线),占总装机规模的52%。PEM电解槽装机占比不断提升,2022年累计装机至少为366MW,同比增长近200%;2023年累计装机量有望接近碱性电解槽,超过1GW。

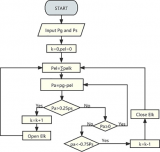

•PEM、SOEC、AEM方案具有优良的降本增效潜力。提高电流密度是降低电解槽设备单位投资成本的关键因素,但电流密度的提升通常伴随着电解槽电压的升高,从而导致电解效率下降。如右下图所示,PEM、SOEC方案可以实现更高的电流密度和更低的电压,降本增效的潜力优良,未来技术成熟后存在替代空间。此外,目前处于研发阶段的AEM路线理论效率与PEM相近,但无需贵金属催化剂,原材料成本低廉,若可实现产业化,亦存在优良的降本推广潜力。

全球各类电解槽累计装机规模

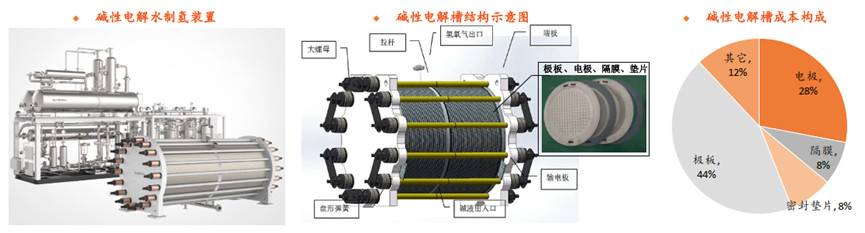

4.3碱性电解槽:由电解小室堆叠而成,电极、隔膜和密封垫片是关键材料

•电解槽是电解水制氢的核心设备。电解水制氢装置包括主体设备、辅助设备(BOP,Balance of Plant)及电控设备三部分。主体设备由电解槽和附属设备一体化框架组成,电解槽为核心设备;辅助设备包括水箱、碱箱、补水泵和气体减压分配框架等;电控设备包括整流柜,配电柜等。电解槽是电解反应发生的主要场所,由多个电解小室堆叠而成,是一种高度模块化的系统。

•碱性电解槽由多个电解小室构成,电极、隔膜和密封垫片是关键材料。碱性电解槽通常呈圆柱形,可采用串联单极性或并联双极性压滤式结构,由螺栓和两块端压板将极板夹在一起,形成多个分隔的小室,每个小室由电极、隔膜、垫片、双极板组成。电极、隔膜和密封垫片是碱性电解槽的关键材料。电极通常采用镍网或泡沫镍,其性能对电流密度和电解效率有决定性影响,其成本约占系统成本的28%;隔膜用于将两极隔离开,要求保障气密性的同时,降低电阻以减少电能损耗;密封垫片用于解决极片之间的绝缘问题,其绝缘性能对电解效率、安全、系统使用寿命均有影响。

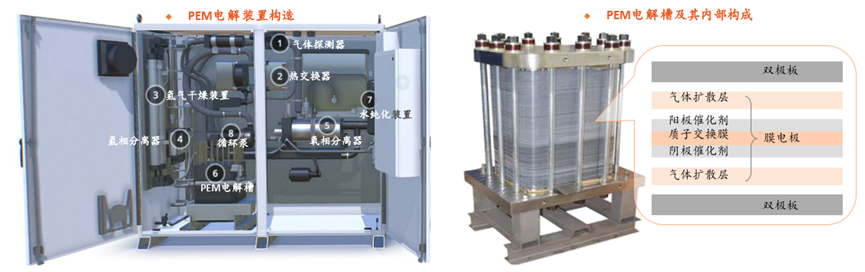

4.4 PEM电解槽:结构和性能优势突出,材料成本较高

•PEM电解系统主要由电解槽和辅助系统(BOP)组成。电解槽是电解反应制氢的核心装置,辅助系统则用于原材料(水)的处理、系统循环和氢气产物的干燥纯化等,主要包括电源供应系统、氢气干燥纯化系统、去离子水系统和冷却系统等部分。

•PEM电解槽采用质子交换膜作为电解质,结构和性能具有一定优势。PEM电解槽同样由多个电解单元堆叠而成,每个单元均由质子交换膜、催化剂、气体扩散层和双极板构成。PEM电解槽使用质子交换膜作为固体电解质,替代了碱性电解槽使用的隔膜和液态电解质(KOH溶液),内阻更小、内部结构更为紧凑,电解效率大幅提高,规模选择也更为灵活;PEM电解采用纯水而非碱液作为电解原料,产氢纯度较碱性制氢更好。然而,PEM电解在强酸性环境下进行,需使用贵金属催化剂,导致成本较高。

4.5 PEM电解槽:质子交换膜依赖进口,有待国产突破

PEM电解槽关键原材料有待国产化。目前,国内PEM电解槽产业规模较小,主要原因为关键材料质子交换膜生产技术由欧美、日本等巨头垄断,国内电解槽厂商使用的质子交换膜主要向杜邦进口,成本和供应链均面临一定压力。此外,PEM电解槽使用的贵金属催化剂也存在进口依赖性。国内PEM电解槽产业的发展,需要国产关键材料环节的进一步突破。

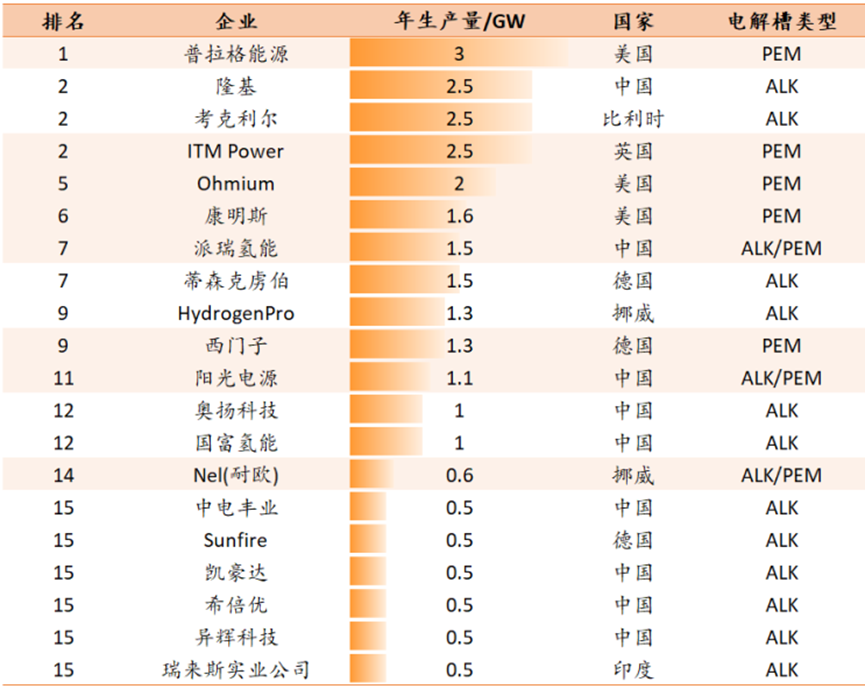

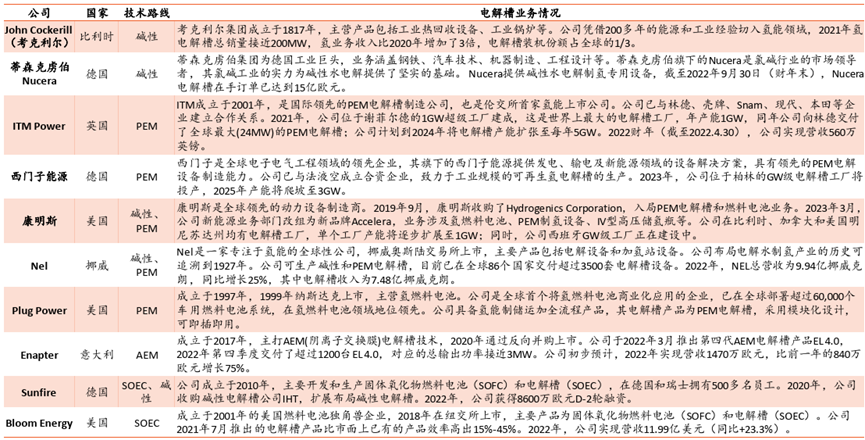

4.6电解槽全球竞争格局:中国和欧洲企业产能规模领先,主要参与者积极扩产

从产能布局来看,中国和欧洲企业产能规模领先,主要参与者积极扩产。2022年11月,BNEF估计了全球各大电解槽企业产能规划情况,2022、2023年底预计产能排名前20企业分别如下。根据以上数据,2022年底,全球电解槽产能Top 20企业产能共计14GW,其中中国企业8家,产能共计6.7GW,以ALK路线为主;欧洲企业9家,产能共计4.7GW。2023年底,预计全球电解槽产能Top 20企业产能共计26.4GW(同比+89%),其中中国企业9家,产能共计9.1GW;欧洲企业7家,产能共计10.2GW。

2023年底电解槽预期产能全球前20的企业

4.7电解槽国内竞争格局:2022年CR3达到73%,新入者层出不穷

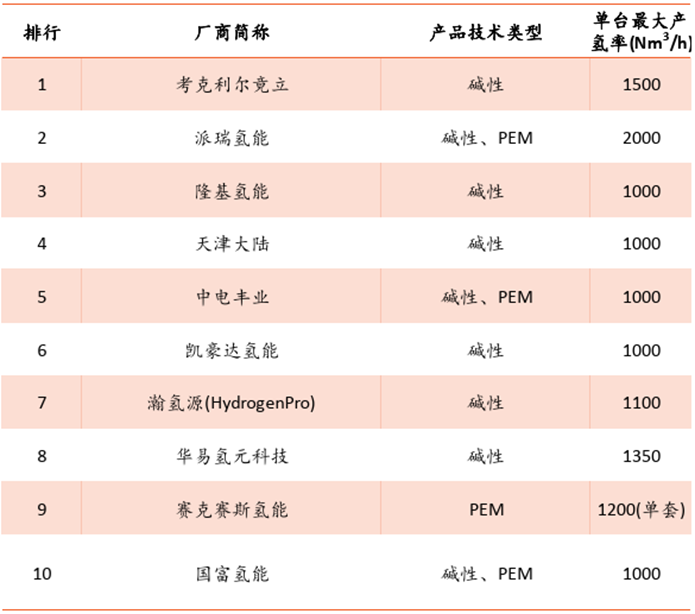

•从出货规模来看,考克利尔竞立、派瑞氢能和隆基氢能居国内企业第一梯队。GGII统计,2022年我国电解水制氢设备出货量722MW(含出口),同比增长106%。考克利尔竞立出货230MW,排名维持第一;派瑞氢能位居第二,隆基氢能首次跻身第三。

•市场玩家增加,国内市场集中度有所下降。我国电解槽出货量TOP3厂商2022年共计出货527MW,市占率合计73%,CR3较2021年下降10个百分点。这意味着随着国内电解槽参与者增多,市场集中度有所下降。值得注意的是,2022年国内出货量TOP3的电解槽厂商最大订单均来自中国石化新疆库车绿氢示范项目,该项目共采购52台1000标方碱性制氢设备。因此,若不考虑大订单,国内电解槽市场集中度或许进一步下降,市场仍处于高成长、竞争格局未确定的阶段。

2022年中国电解水制氢设备厂商出货量TOP 10

4.8海外参与者:PEM路线为主,欧美企业实力强劲

审核编辑 :李倩

-

燃料电池

+关注

关注

26文章

962浏览量

95267 -

可再生能源

+关注

关注

1文章

708浏览量

39564 -

电解水

+关注

关注

1文章

17浏览量

6908

原文标题:一文了解制氢电解槽国内竞争格局

文章出处:【微信号:智享新动力,微信公众号:智享新动力】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

阳光氢能荣获DEKRA德凯产品认证证书

徐工汽车亮相2024年中国氢能产业大会

极化整流器的作用和工作过程

稳石氢能中标全球首套单系统1.25MW阴离子交换膜电解水制氢项目!

隆基氢能获得DEKRA德凯认证证书,加速推动能源转型

科普 | 一文了解FPGA

高性能电压巡检方案在电解水制氢行业的应用

亿纬氢能携全球首台100kW AEM电解槽重磅亮相2024中国氢能展

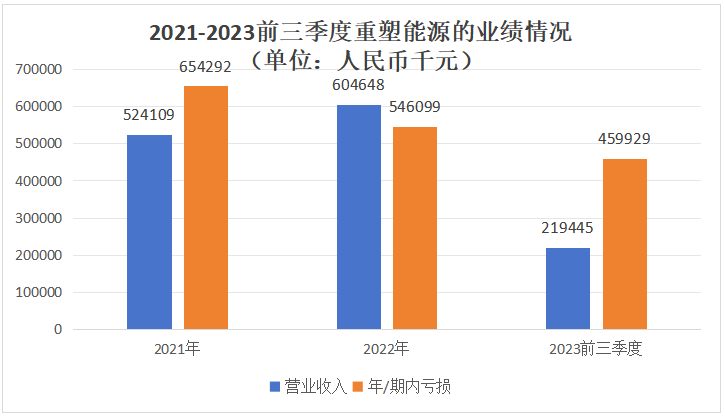

重塑能源转战港股IPO!主打氢燃料电池系统,拟募资1亿美元

EMS能效管理平台降低铜电解单耗的应用

一文了解制氢电解槽国内竞争格局

一文了解制氢电解槽国内竞争格局

评论