在如今这个信息化的21世纪,传感器的应用深入到社会生活的方方面面。拿今年2月成功举办的北京冬奥会来说,其“冰立方”场馆就设置了由4000多个传感器领衔的楼宇设备管理系统,以此来检测和监控场内温湿度的变化。在过去5年中,传感器已成为可穿戴、无人机、智能手机等日常设备中不可缺少的存在。

随着“工业4.0”的到来,智能工业传感器在工业制造中扮演的角色也越来越重要。不同于传统工业传感器,智能传感器由于结合了微处理器,因而具有数据采集、处理、交换信息的能力,并且通过充分利用计算机的计算和存储能力,智能传感器还具有高精度的物理信息采集,从而及时、有效地处理所产生的数据要求。

值得一提的是,在当前科学技术不断发展之下,智能传感器的功能也在逐步增强,甚至可以利用神经网络、人工智能、信息处理技术等多项技术,使传感器实现更高级的智能,同时还具备分析、判断、自适应、自学习的功能,能够完成图象识别、特征检测、多维检测等复杂任务。总而言之,与传统工业传感器相比,智能传感器在精度、稳定性、抗冲击性方面都提出了更为苛刻的要求。

凭借着精准的数据采集能力以及功能的多样化,智能传感器在工业物联网全生态构建中,成为了提供基础数据支撑的关键。一方面,将传感器、无线传感器网络技术应用到智能监测中,有助于优化工业生产过程和工艺,同时提高生产线过程检测、实时数据采集、生产设备过程监控、材料消耗监测的能力和水平,实现生产过程的智能监控、智能控制、智能诊断、智能决策和智能维护水平。

另一方面,凭借独特的技术特点,智能传感器的广泛应用也将成为实现工业自动化发展的必经之路。对于工业自动化来说,智能传感器可以保持自动化生产线的持续运行,在监控和处理振动和噪声信号之余,还能够检测机器健康状况并预测其发生故障的可能性,从而帮助制造业降低维护成本。因此,在工业互联网发展过程中,构建完善的工业传感组网体系是必经之路。

在互联网技术日益普及的当下,包括汽车和医疗保健在内的大多数行业对高精度传感器的需求都在日渐攀升。Markets and Markets报告数据显示,全球工业传感器市场规模预计将从2021年的206亿美元增长到2026年的319亿美元。从2021年到2026年期间,该市场预计将以9.1%的复合年增长率增长。

那么,工业传感器究竟有何魅力,能让其市场增长如此之快?本文就将用一些具有代表性的厂商的产品来说明工业传感4.0时代智能传感器技术的四大特点:持续在线、全天候工作、本地处理和多传感器信息融合。

持续在线

当前,我们处在一个永远监听、不间歇运行的设备得到大规模使用的风口浪尖。持续在线是作为物联网的一个重要特点,随着互联网技术的发展,人们对于持续在线的传感设备需求量也会逐渐飙升,尤其在一些工业场景中,需要传感器持续在线去记录和描述数据。

而要想实现持续在线,能耗问题就是关键,这也是工业互联网给智能传感器带来的一大挑战。只有确保感知元器件功耗足够低,才能实现万物互联下感知终端节能降耗的目标。

因此,通过更省电来保持持续在线的工作状态必将成为工业4.0时代下智能传感器的标配。为了实现这个目标,研发人员也用尽全力去扫除各种障碍,比如:实现“睡眠”功能让整个传感器组件以及与之相连的其他系统保持低功耗模式,直到某些事件发生才唤醒;提升电池技术。增大电池容量,延长电池工作寿命预期;又或者采用抗老化技术,提高电阻稳定性等等。

智能传感器

以EPCOS/TDK NTC热敏电阻来说,这款热敏电阻在内电极、镍屏障终端、高温环境下具有出色的长期抗老化效能,并且在焊接期间拥有卓越的电阻稳定性,足以长时间保持持续在线。

此外,这款热敏电阻具有多层NTC,温度测量高达150°C,可以应用在温度测量及补偿和汽车领域,并可在汽车应用中提供电压和噪声抑制、温度测量和补偿等功能。

全天候工作

对于智能化工厂而言,如果要用互联网代替人工监测设备,那么生产数据的实时跟踪、生产设备的长期稳定运转等便是重中之重。

工厂需要通过传感器全天候工作,才能掌握震动、温度、湿度、压力等数据信号,进而监控设备的运作状况,并及时根据数据进行处理,才能降低机械损坏的机率、提高生产线的稳定性。但与日常生活相比,工业环境要恶劣许多,智能传感器需要抵抗震动、粉尘、高温、腐蚀等恶劣环境影响,不然稍有不慎就会受到环境干扰,从而影响设备甚至工厂的运作。

因此相较于传统传感器,用于智能制造的工业传感器对精度、稳定性、抗震动和抗冲击性等都提出了更加苛刻的要求,需要同时具备高稳定性和高可靠性,不仅要能实时通信,还要足够精准、确保尽可能消除误差。

换句话说,智能传感器需要抗干扰能力足够强才能保持稳定性,进而实现全天候工作。从这个角度来看,EPCOS/TDK的PCM120T屏蔽型SMT功率电感器以及B78416A*超声波传感器用变压器都是不错的选择。

智能传感器

先说PCM120T屏蔽型SMT功率电感器。其实从名称就可以看出这款传感器非常适合用于干扰抑制,例如汽车电机等。据介绍,该系列传感器采用铁氧体材料闭合外壳,无外部间隙,因此具有出色的EMC性能,并且经优化实现高饱和电流和低直流电阻,同时通过铁合金磁芯实现这些出色的饱和特性。而扁平线绕组则保持尽可能低的损耗,该结构可实现0.72mΩ(0.4μH)至9mΩ(10μH)低阻值。

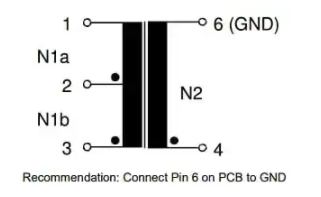

而超声波传感器用B78416A*变压器则拥有磁屏蔽特性,可更好地抑制干扰。据悉,这款传感器采用EP 6磁芯,适用于超声波应用,转化比介于1:1:8.42和1:1:15之间,符合AEC-Q200标准,提供3mH至5mH的电感值,适用于52kHz至300kHz之间的频率。

图4:超声波传感器用B78416A*变压器图解(图源:EPCOS/TDK)

此外,其允许的温度范围在-40°C至+125°C之间,典型应用包括泊车辅助设备、工业机器人、无人机、物流机器人、自动导引车和液位测量系统等。

本地处理

在实现工厂智能化过程中,智能传感器之所以是必不可少的元部件,原因就在于成千上万个传感器可以帮助工厂收集、处理庞大的数据。对于传感器来说,如果不能采集分析数据,那么就将失去它的价值。

在工业3.0时代,工厂中描述设备状况的原始传感器数据是直接传输给操作员的,不涉及任何本地处理或决策任务。

然而随着工业4.0时代的到来,数据量将呈现出爆发式增长。如果仍和此前一样,那么对于操作员来说,面对如此庞大的数据量,几乎不可能快速完成数据采集(感知)、分析、决策执行等任务,无法满足数据实时处理的条件。而若将数据上传云端,一方面,大量数据上传可能会造成网络拥堵;另一方面,上传、云端分析、传回、再指导,来来回回将耽误很多时间。

但如果让智能传感器先在本地进行数据的简单处理,筛选出有效的数据再上传,而操作员仅在收到云端的通知消息后才开始介入处理,进行下一步指导工作的话,效率就会大大提升。

因此对于工业4.0来说,智能传感器的本地处理是一个必不可少的功能,能大大减少传输到云端的数据量,进而减轻云计算中心或者本地服务器的负担。

多传感器信息融合

多传感器信息融合其实早在20世纪60年代就已经开始发展起来,但随着计算机技术的发展,如今也演变成了新的层次,就是数据融合。当下,多传感器信息融合的定义更倾向于,充分利用不同时间与空间的多传感器数据资源,对获得的观测数据进行分析、整合、支配和使用,进而实现相应的决策和估计,使系统获得更充分的信息。

与单传感器相比,多传感器信息融合优势十分明显,能够综合利用多种信息源的不同特点,多方位地对相关事物的信息进行探测、跟踪和目标识别,增强数据的可信度,提高整个系统的可靠性和精度。对于工业领域来说,这些优势恰恰能够促进制造业中小批量的生产,因为多传感器能够更快地检测到错误,对于现存工厂能源管理、状态监测以及需要大量信息的预测维护来进行新系统非常有用。

然而多传感器信息融合也会遇到难题。由于集成了多个传感器,体积和功耗很有可能随之增大,这和用户小型化的需求是相悖的。换句话说,就是给智能传感器的小型化提出了挑战。

不过这显然不是什么无解问题。比如EPCOS/TDK C35压力传感器的尺寸就只有2.05mm x 2.05mm x 1.2mm。正是由于它足够小,所以能更好地实现多传感器信息融合。

据介绍,该系列传感器设计用于测量0mbar至100mbar范围,可实现紧凑型压力传感器设计,并通过了高达10V的工作电压认证,可通过惠斯登电桥按照压阻式原理工作。此外,该系列还具有110mV/V/bar的高灵敏度,适合用于对灵敏度、精度和0.1% FSON的长期稳定性有高要求的应用。其工作温度范围从-40°C至+150°C,适合用于非腐蚀性气体和液体的压力测量。

写在最后

总而言之,工业互联网作为新基建重要组成部分之一,其建设的全面推进和落地执行,必将助力传感器产业发生革命性新变革。而工业智能传感器为工业物联网运行提供所需的关键信息及测量数据,也将迎来巨大的市场机遇。换句话说,随着工业互联网应用场景逐渐向广度和深度拓展,工业智能传感器将在工业自动化领域得到越来越广泛的应用。

更重要的是,未来,在工业互联网高质量发展要求的推动下,工业智能传感器更新迭代的速度将不断加快,会不断涌现出更多新型、低成本、微功耗、高性能及高精度的传感器。而智能传感器在逐步提高安全性和可靠性等级的同时,也将向着工业智能感知系统加速演进。

审核编辑:郭婷

-

传感器

+关注

关注

2551文章

51097浏览量

753506 -

机器人

+关注

关注

211文章

28418浏览量

207073 -

互联网

+关注

关注

54文章

11154浏览量

103299

发布评论请先 登录

相关推荐

工业传感器在智能时代四个特点

工业传感器在智能时代四个特点

评论