工程师在设计 UPS 时必须非常小心,以确保企业数据中心24/7全天候平稳运行,同时他们也意识到,他们的电源注定会成为美国每年耗电达 90 TWh 的这类设施的一部分,而这一耗电量足以达到 30 座大型有害燃煤电厂年发电量。另一种设计思路的电力工程师正在努力确保他们的快速充电器能够快速为 EV 充电,他们也意识到电力成本及发电对环境的影响。

任何应用领域的工程师都必须考虑效率、功率密度和成本这些因素。即使还没有开展具体设计,他们也意识到碳化硅(SiC)技术也许是一种可行的解决方案。

本文解决了这些问题,并通过并行比较,证明了碳化硅(SiC)是迄今为止在高功率应用中优于硅基器件的选择。该演示使用 UPS 和充电器系统的一个重要部分,即有源前端(AFE),以探讨在尺寸和功率密度、功率损耗和效率以及物料清单(BOM)成本方面的改进。

因此,本文旨在将对 SiC 好处的一般认识转化为更清晰的理解,为现有的低效率技术开辟一条道路,从而获得更好的基于碳化硅的设计体验。

所面临的诸多挑战

AFE 设计中的挑战可以概括为工程师希望完成的一系列变更:

降低半导体器件的开关损耗和导通损耗

更小、更轻的散热系统

上述所有变更都会降低运营成本和 BOM 成本

任何能够同时解决所有这些挑战的技术,可以实实在在地对产品竞争力和环境产生重大影响。

为何选用碳化硅?

碳化硅使工程师能够凭借材料和由其形成的优异器件特性实现上文所列变更项目。

与传统的 Si 技术相比,SiC 器件的通态压降为 Si 的 1/2 - 1/3,从而降低了 SiC 开关的导通损耗。由于 SiC 器件是多数载流子,因此它们的电流斜率(di/dt)比 Si 器件要高得多。击穿场强为 Si 的 10 倍,使得相同封装的 SiC 器件能够承受更高的电压。

与 Si 的 1.5 W/cmK 相比,3.3 - 4.5 W/cmK 的导热系数更高,使 SiC 器件能够更快地传导热量,有助于降低系统中的散热要求。此外,SiC 芯片温度可以达到 250 - 300°C(而Si 可达到的温度为 125°C),Wolfspeed 器件的结温在不影响可靠性的前提下可以达到 175°C。这意味着这些器件可以在更高温度下运行,散热装置也更小。

与 Si 技术相比,Wolfspeed SiC 功率模块具有以下优势:

它们以应用为目标,提供各种电压和电流额定值、封装尺寸以及开关和导通得到优化的模块选择

与 IGBT 模块相比,它们的 RDS(ON) 更低

它们的开关速度更快

它们的开关损耗更低

AFE 拓扑的应用优势

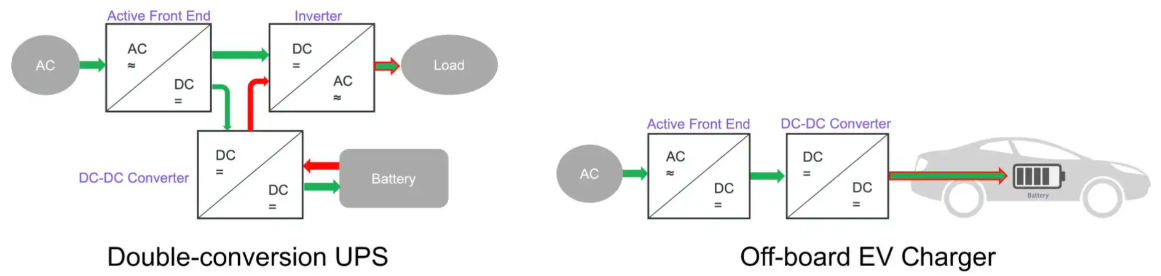

AFE 适用于几乎所有的并网转换器。图 1 显示了当今新兴市场的两种主要拓扑。双向转换 UPS 架构包括 AFE 或整流器、DC/DC 转换器和逆变器。在正常功率回路中,一个小电流进入 DC/DC 转换器,维持电池充电。大部分电能通过 DC 母线回路传输到逆变器,在那里为负载供电。

在电源故障时,AFE 停止开关,DC/DC 转换器将来自电池的电能传输到逆变器,为负载供电。一些应用可能还会使用电池来补偿不良负载或电网侧电能质量。

图 1:AFE 将两种应用(双向转换 UPS(左)和 EV 非车载快速充电器(右))接入电网,将 AC 输入整流为 DC。

在非车载 DC 快速充电器中,AFE 将转换器连接到电网。它将电网电压整流为稳定的 DC 母线电压,然后用于给电池充电。非车载充电器拓扑更简单,AFE 直接与 DC-DC 转换器连接,可快速为 EV 充电。

在这两种应用中,AFE 都使用三个半桥功率模块 - 每相一个。

定义问题和设计目标

基于 IGBT 的 AFE 的一个关键问题是它们体积大且效率低。它们具有很高的开关损耗,而且,由于它们也是重要的热源,工程师们可以选择使用大型散热系统,或者采取降低性能的办法,来降低产生的热量。但是,尽管需求略有不同,所有客户都希望购买高效系统,而不是加热器。

因此,AFE 设计目标可定义为:

通过控制输入电流的幅度来调节正常运行下的 DC 母线电压

通过提供非常低的 THD(<5%)电流和非常高的功率因数,最大程度减少电能质量问题

最大程度降低 BOM 器件成本

缩小系统体积以实现更紧凑的系统

最大程度提升效率

考虑到这一点,AFE 系统的 IGBT 和 SiC 变体在设计上通过调节好的 DC 母线输出 200 kW 的高质量整流功率。

IGBT 方案对比 SiC方案

下文将简单介绍基于 IGBT 和 SiC 的系统,然后通过对器件尺寸和损耗的并列比较进行深入研究。

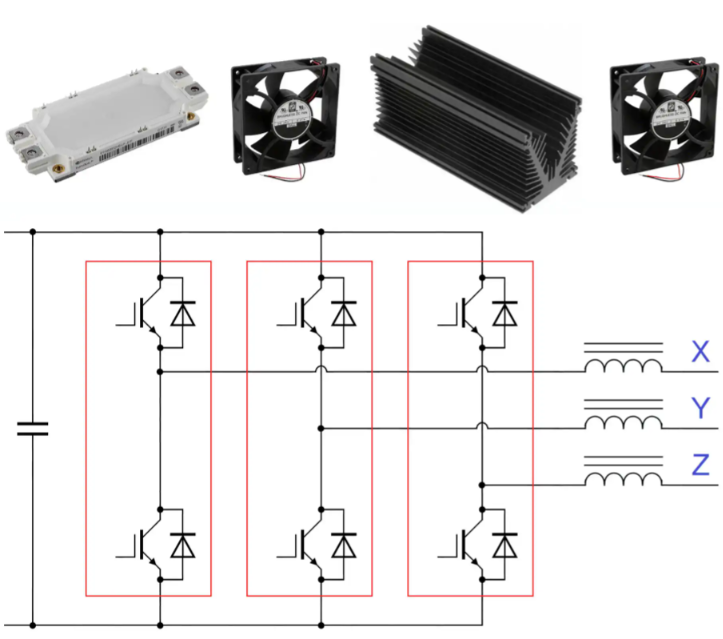

基于Si 的高功率设计(例如 AFE 示例)通常使用 IGBT。图 2 显示了功率模块电路图及其物理散热要求。为了使用同类最佳器件,从目前主流的 IGBT 模块选择了一种模块,这些模块采用 EconoDUAL® 封装。该拓扑需要三个这样的功率模块 - 图中所示的每个红色框包括一个功率模块、一个散热器和两个风扇。

图 2:电路中的每个红色方框包括 EconoDUAL® 功率模块和如上所示的相关散热系统。

可以优化该系统,以在需要 100 µH 电感器的情况下实现高达 8 kHz 的开关频率。对于 40°C 的环境温度,IGBT 结温(Tj)达到 130°C,单独的二极管芯片结温达到 140°C。这需要一个大型散热器和每个模块两个风扇,即使在将开关频率限制为 8 kHz 也需如此。

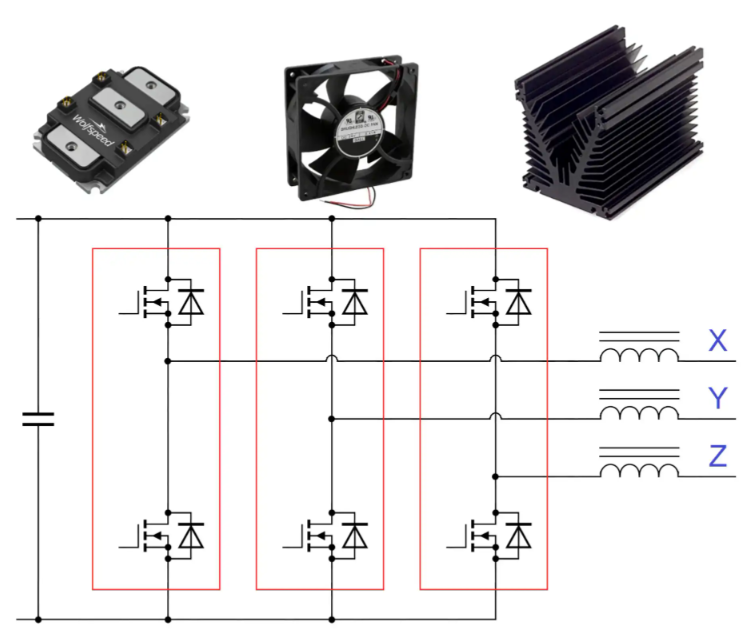

图 3:SiC 型电路设计中的每个红框都使用更小的 XM3、更小的散热器和单个散热风扇。

基于SiC 的系统采用 Wolfspeed XM3 功率模块 CAB400M12XM3。该系统可以在更高的 25 kHz 频率下工作,并使用 30 µH 的电感器。对于相同的 40 °C 环境温度,MOSFET 结温达到 164 °C。Wolfspeed 模块所带来的高结点温度,可帮助减少热管理成本。同样,图 3 所示的每个红框都包含模块,其散热要求要低得多。

功率模块比较

Wolfspeed 的 XM3 功率模块平台与同等额定值 62 mm 模块相比,体积减少 60%,面积减少 55%。与同等额定值的 EconoDUAL® IGBT 模块相比,其尺寸、体积和重量的减少明显更多。

XM3 平台的主要特性包括:

高达 32 kW/L 的高功率密度

高达 175°C 的结温

低电感(6.7 nH)

开关损耗降低至五分之一以下

低导通损耗,无固有的拐点电压

高可靠性氮化硅功率衬底,增强了功率循环能力

在所考虑的 AFE 中,表 1将 IGBT 功率模块损耗与 CAB400M12XM3 进行了比较。

| Type of Loss | IGBT Module (W) | XM3 Module (W) | |

|---|---|---|---|

| IGBT/MOSFET | Conduction | 16 | 132 |

| IGBT/MOSFET | Turn-on switching | 66 | 96 |

| IGBT/MOSFET | Turn-off switching | 211 | 91 |

| IGBT/MOSFET | Reverse recovery | N/A | 12 |

| IGBT/MOSFET | IGBT/MOSFET total | 293 | 331 |

| Diode | Forward conduction | 140 | N/A |

| Diode | Reverse recovery | 122 | N/A |

| Diode | Diode total | 262 | N/A |

| Module Total | 555 x 2 = 1110 | 331 x 2 = 662 |

表 1:损耗比较表明,与 IGBT 相比,SiC 使每个模块的损耗降低了 40%。

如表 1 所示,使用 Wolfpseed SiC 技术有助于通过减少总开关损耗和导通损耗来克服第一个设计挑战,进而解决剩余的挑战。需要注意的是,Wolfspeed SiC MOSFET 固有体二极管的反向恢复电荷(Qrr)仅仅不到 Si 基方案的1% 。为了在一定程度上缓解这个问题,IGBT 模块还包括了单独的二极管,从而带来单独且额外的损耗。

更小、更轻的散热系统

Wolfspeed 的 SiC 技术实现的高 MOSFET 结温和 XM3 的低损耗对散热要求有立竿见影的影响。

由于每个模块的损耗为 1.11 kW,每个 EconoDUAL® 都需要安装在一个大型散热器上,每个散热器上都有一个吹吸风扇,以获得足够的气流来提高散热效率。散热系统体积为 6.4 L/模块。

鉴于损耗降低了 40%,XM3 需要更小的散热器和一个风扇就能达到同样的效果(40°C 时)。散热系统体积仅为 3.7 L。

散热系统体积减少了 42%,同时还有另一个优势 - AFE 系统热解决方案成本降低了 70%。

对无源器件的影响

通过使开关频率增加至三倍,即从 8 kHz 增加到 25 kHz,基于SiC 型的AFE 需要的无源器件更小。

的 I2R 损耗也降低了近 20%。

对于 AFE 示例所需的功率水平,XM3 设计中的磁性元件(包括磁芯和铜绕组)的成本比 IGBT 型 AFE 低 75%。

由于开关频率增加,对所需 DC 母线电容的影响是类似的。基于IGBT 的设计需要 1800 µF,而 基于SiC MOSFET 的设计只需要 550 µF 的电容。图 6 中的并列比较说明所需电容的体积减少了 54%。

AFE 系统级比较

在系统层面上,SiC 使开关量增加至 3 倍,从而使控制带宽提升至 3 倍,这继而意味着对动态条件的响应时间更短。由于对无源器件(包括散热系统)的需求降低,促使这些组件的总计 BOM 成本降低了 37%。

SiC 型 AFE 的损耗也比 IGBT 型系统低 40%。对于一个每天 24 小时、每周 7 天连续运行的系统,这将导致每年节省 26 MWh 的能量。除了绿色认证,SiC 还可以以 0.10 美元/kWh 的成本将年度运营成本降低 2,591 美元。

除了性能、无源器件 BOM 成本和运营成本,基于SiC 的系统在尺寸和重量上要小得多。与 IGBT 版本相比,系统体积减少了 42%。

结论

对额定值相似 的AFE 系统中使用同类最佳 的IGBT EconoDUAL® 和 Wolfspeed CAB400M12XM3 SiC-MOSFET 功率模块的并列比较表明,SiC 技术满足了上文所述的设计师的一系列需求。Wolfspeed 的 XM3 平台有助于显著提高整个系统的效率,提高系统整体响应速度和性能,减少系统范围内的体积以实现更高的功率密度,并通过降低整体无源器件 BOM 成本来提高竞争力。

审核编辑:郭婷

-

UPS

+关注

关注

20文章

1169浏览量

92073 -

IGBT

+关注

关注

1267文章

3801浏览量

249279 -

SiC

+关注

关注

29文章

2836浏览量

62710

发布评论请先 登录

相关推荐

碳化硅压敏电阻 - 氧化锌 MOV

碳化硅深层的特性

碳化硅基板——三代半导体的领军者

碳化硅陶瓷线路板,半导体功率器件的好帮手

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)

功率模块中的完整碳化硅性能怎么样?

归纳碳化硅功率器件封装的关键技术

碳化硅SiC技术导入应用的最大痛点

浅谈硅IGBT与碳化硅MOSFET驱动的区别

碳化硅肖特基二极管的基本特征分析

图腾柱无桥PFC中混合碳化硅分立器件的应用

汽车碳化硅技术原理图

功率半导体碳化硅(SiC)技术

碳化硅功率模块最大限度提高有源前端效率

碳化硅功率模块最大限度提高有源前端效率

评论