半导体器件的制造流程包含数个截然不同的精密步骤。无论是前道工艺还是后道工艺,半导体制造设备的电源都非常重要。与基于硅的电源模块相比,使用碳化硅的电源具有更为出色的功率密度、可靠性和设计灵活性等优势,因此工程师们认为碳化硅在此前未曾运用过的应用中拥有一系列优势。

功率密度和灵活性便是 Wolfspeed 和 Astrodyne TDI(ATDI)合作的原因,双方一同挖掘 SiC 技术的优势,以满足现代半导体制造/工艺设备的多种电源需求。我们携手使用 SiC 器件实现更高的功率密度,尤其是 ATDI 的新型 Kodiak 电源平台,其功率密度高达 40 W/in3。此外,Wolfspeed 具有开发稳定 SiC 解决方案的悠久历史,能够帮助 ATDI 提供性能更出色的功率转换器,反之亦可帮助客户提升工艺控制水平。

电源是端到端的需求

涉及半导体制造/工艺的多种设备都需要电源。

其中一个关键领域是测试。半导体设备制造工艺会将硅转化为较薄的晶圆,其中包含细小的功能电路,然后晶圆被切割成一个个的芯片,也叫做晶粒。每一个集成电路芯片在切割之前都要进行测试,包括高温测试,以确保其能够在特定的标定条件下正常工作。电源在此流程中非常重要,其功率等级会非常高,而噪声等级需要非常低。

电源在离子注入工艺中极为重要,这一工艺涉及到将特定元素的离子注入到材料中,以改变或重塑其特性。注入工艺也叫做“半导体掺杂”,涉及到硼、磷或砷离子等掺杂剂,这一工艺会引入杂质,从而调整器件的电子特性。注入工艺要想取得成功,需要由设备射出高能电子束,此类设备必须拥有可靠的电源,才能够既射出电子束,又能使用电磁铁引导离子束并将其集中。

半导体制造设备上使用的电源对于前道和后道工艺的每一步来说都至关重要,对于下一代晶圆厂来说,功率密度和尽可能靠近设备的能力尤为关键。

半导体制造工艺中的蚀刻和沉积设备也需要可靠的电源。湿式蚀刻和干式蚀刻都会将晶圆转化成互联电路和其他关键元件。蚀刻工艺使用光刻技术来移除多余的物质,仅留下复杂的电路图形。稳定的电源对于沉积来说也非常重要,这一工艺流程涉及到蒸镀或溅射技术,目的为形成多层金属层,从而形成单元之间的电气连接,其会保持沉积物质的均匀性,从而打造均匀的金属层。

这些设备中利用的很多功率转换器都是半导体制造工艺中不可或缺的一部分,其中转换器不仅仅需要能提供稳定的电压。还可能需要电源以高水平的精度来动态控制输送的功率或电流。一般情况下,很多电源都利用交流频率转换器,这是因为其能够配置为适应世界各地晶圆厂中电压范围在 100 V 到 480 V 之间的多种不同交流电压。SiC 技术的出现使得这些应用使用高频开关(HFSM)转换器提供电源成为可能,其在性能和功率密度方面有显著的优势。

所有这些工艺都能从尽可能贴近实际设备、更高密度的电源中获益;各工艺之间从本质上变得更为紧密,其精确度更出色、复杂程度更低、工艺时间减少,这意味着上市时间更快。很多厂商需要为半导体制造设备搭建电源模块,而利用 SiC 技术的 HFSM 电源能够为这些厂商带来更出色的灵活性。

功率密度和灵活性之间的良好平衡

ATDI 在其电源上使用第二代 SiC 器件已近十年,在 Kodiak 平台上已迁移到了第三代器件,这是一款标准的构建模块,可集成在多种定制方案中。

ATDI 采用新型 SiC 技术,提高了功率密度,能够为客户解决较为复杂的问题。Kodiak 产品中的 SiC MOSFET 和相关的体二极管具备较低的损耗,达到了行业前沿的 40 W/in3 的功率密度,实现了可供选择的高效率和灵活的功率拓扑。

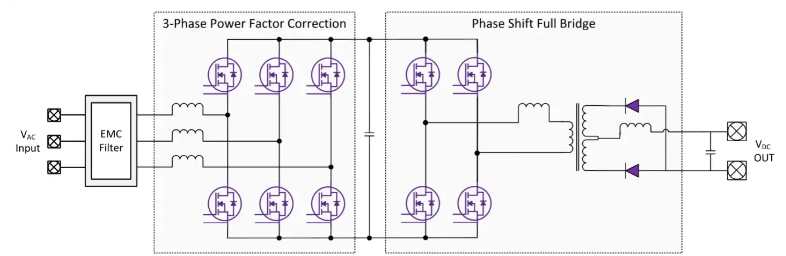

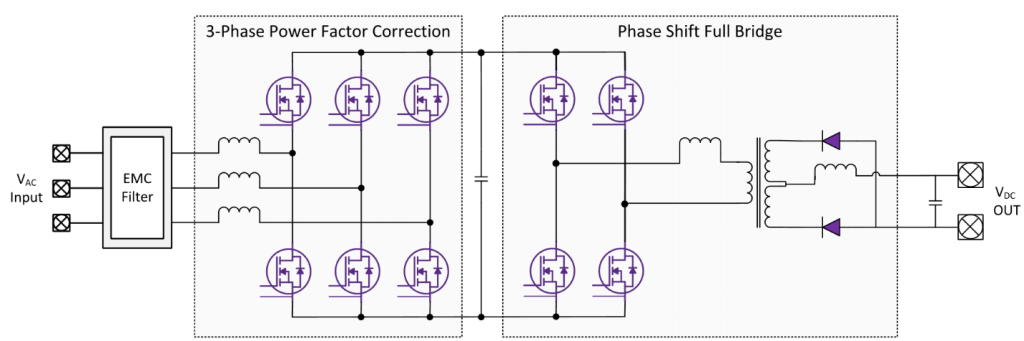

除了高功率密度外,Kodiak 还兼容全球各地的交流电源,并能够高度准确地控制传输的电压、电流和功率。下图所示的功率拓扑利用了三相功率因数校正 AC/DC 级和一个移相全桥(PSFB)隔离型 DC/DC 级。AC/DC 级可以在宽泛的输入电压和频率中运行,设备制造商在全球内只需利用两种不同的模式。此外,DC/DC 级配有 PSFB,与谐振转换器相比,其能够控制更为宽泛的输出电压和功率等级。采用传统的硅 MOSFET 或 IGBT 实施这两种拓扑不切实际,但是 Wolfspeed SiC MOSFET 却能够应对这些挑战。

让电源更靠近工艺

体积更小、更紧凑的功率转换器能够为半导体制造设备制造商带来优势。高功率密度可以让制造商将电源配置在靠近设备和实际工艺的区域,这能够提高工艺稳定性和可重复性。然而,将功率转换器配置在设备附近也会带来一系列亟需解决的问题。也许最具挑战性的问题便是转换器冷却问题,由于无尘室内禁止使用强制风冷,这使得这一问题变得更为复杂。多年以来,ATDI 一直在提供高效液冷转换器,专为解决此类问题,同时还通过取消风扇的方式提高了可靠性

Wolfspeed 的新型第三代 C3M™ 碳化硅使得 ATDI 的 Kodiak 平台成为标准的构件模块,额定功率达 6 kW,能够支持对能源需求不断增长的高能耗半导体制造应用,诸如电子加热、电子束导向、以及半导体测试等。

Wolfspeed SiC 技术具备相当快的开关速度,搭配较低的传导损耗,为 ATDI 转换器实现了高开关频率设计,可在较大范围内的直流电源下运行。此外,Wolfspeed 的封装技术为 Kodiak 平台促成了行业前沿的液冷设计拓扑。

ATDI 的 Kodiak 平台是 ATDI 和 Wolfspeed 紧密合作的成果。ATDI 的液冷 Kodiak 平台并未简单地采用现有的硅设计然后将其转化为 SiC,其从设计初始便使用 SiC 进行优化,能够尽可能提高功率密度,优化整体尺寸。Kodiak 适用于高功率 DC 系统,尤其适用于需要自动分载、在较宽泛的 DC 电压范围内运行、国际电源输入以及高效、可靠性出色、尺寸紧凑、易于维护等特性的工业和军事应用。

通过更为高效的冷却方式降低复杂性、提升可靠性,这是 Kodiak 脱颖而出的关键因素。工业制程、数据处理和通讯网络以及军事系统对电源的要求不断提高,这些应用迫切需要经济、可靠的液冷功率转换系统。ATDI 的 Kodiak 便是一种可靠的构建模块,能够满足这些需求。

总之,智能冷却、更出色的开关频率、更紧凑的尺寸三大优势相互结合,提高了半导体制造设备功率转换器的灵活性,这是由于电源能够更为接近工艺本身。通过缩短距离,精度得以显著提高,这反过来直接对制程性能产生了积极影响。

基于碳化硅的电源解决方案可实现出色的功率密度和灵活性

ATDI 具有多种型号,提供完全可调整的输出并具备多种控制模式,还具备卓越的应用灵活性,能够减少半导体制造行业的上市时间。ATDI 充分发挥了 SiC 在功率密度、可靠性、输出和设计灵活性等方面的优势,将其应用在了此前未曾运用过的领域中,能够为半导体制造的前道工艺和后道工艺提供极为重要的功率转换器。

审核编辑:郭婷

-

转换器

+关注

关注

27文章

8680浏览量

147063 -

MOSFET

+关注

关注

146文章

7148浏览量

213074 -

SiC

+关注

关注

29文章

2797浏览量

62583

发布评论请先 登录

相关推荐

碳化硅深层的特性

碳化硅二极管选型表

碳化硅半导体器件有哪些?

碳化硅基板——三代半导体的领军者

碳化硅陶瓷线路板,半导体功率器件的好帮手

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)

被称为第三代半导体材料的碳化硅有着哪些特点

功率模块中的完整碳化硅性能怎么样?

浅谈硅IGBT与碳化硅MOSFET驱动的区别

意法半导体为eMPack®电动汽车电源模块提供碳化硅技术

碳化硅特色工艺模块简介

碳化硅赋能更为智能的半导体制造/工艺电源模块

碳化硅赋能更为智能的半导体制造/工艺电源模块

评论