RFID质量成本分析

通常,智能标签制造中的三个主要工艺步骤是芯片贴装、转换和个性化。虽然过程细节特定于制造商和机器,但分析方法是通用的:

故障分析:可能的机器故障有什么影响?

过程分析:质量缺陷如何影响过程?

成本分析:质量缺陷的成本是多少?

智能标签制造的三个主要流程

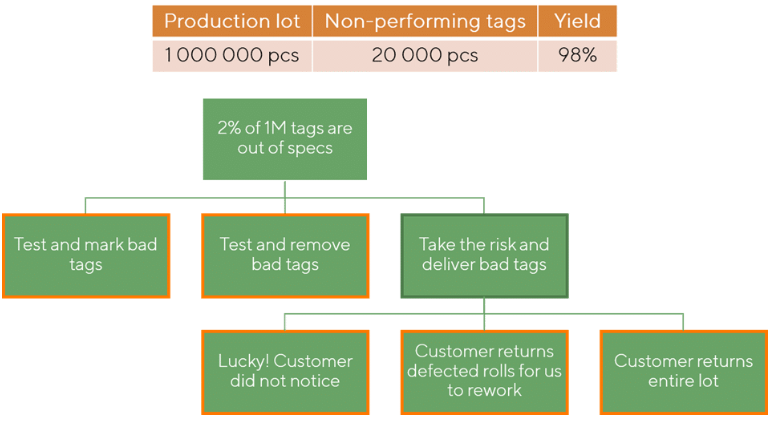

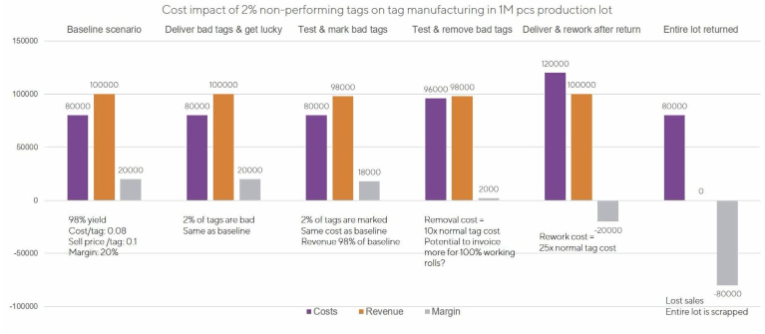

为了保持在范围内,我们的示例分析侧重于生产中不良RFID标签的成本影响。案例分析的灵感来自我们的客户实验室 ID 在我们之前的网络研讨会上介绍的案例研究。在我们修改后的案例示例中,我们的任务是向客户交付 1 万个标签。让我们假设我们的制造过程的产率为 98%。在生产的 1 万个标签中,有 2% 是性能不佳的,这意味着这些标签质量差或不符合规格。面对这一现实,有三种可能的行动来解决不良标签,如下图所示。

根据为解决质量测试和处理不良标签而采取的措施,可以出现不同的场景

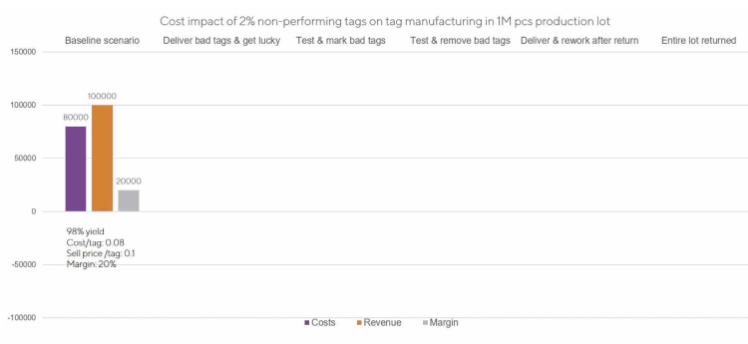

第一个是案例的基线方案。我们假设每个标签的成本和销售价格分别为 0.08 和 0.1。这使我们在这个生产批次中获得了20%的利润。在这种情况下,我们不会考虑 2% 不良代码的任何潜在成本影响。

基本场景 – 2% 的标签不执行

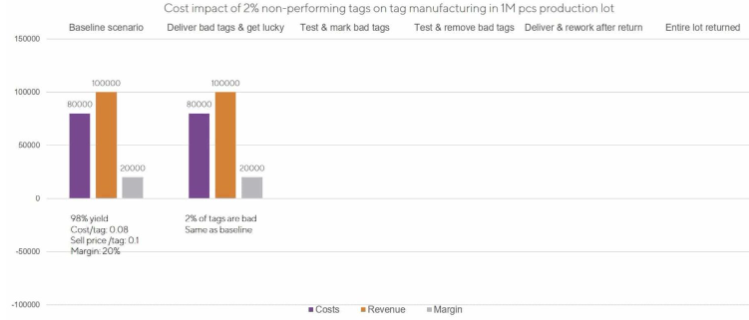

在下一个场景中,我们运气好,在不解决坏标签的情况下交付所有标签。值得庆幸的是,这次客户没有发现任何缺陷。虽然 2% 的不良标签对我们的利润率没有任何影响,但最后两种情况展示了下一次重复该操作可能会让我们反击。我们也没有考虑不良标签将如何不可避免地影响我们客户的业务的影响。

我们很幸运 - 客户没有注意到交付的不良标签

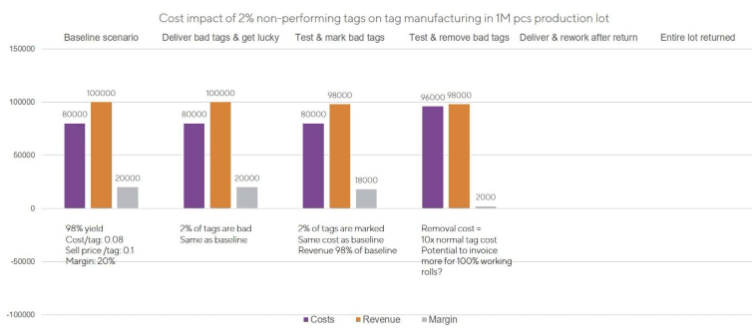

我们也可以对坏标签做一些事情。在第三种情况下,我们决定测试我们的标签并在生产过程中标记坏标签。这将产生初始测试仪投资(从该单一生产批次的成本中省略的资本支出)和标记墨水(基本上可以忽略不计的运行成本)形式的成本。标记标签不会引入额外的生产过程,也不需要操作员监督机器。在测试人员的帮助下,我们能够从 1 万个标签中标记出不良标签。这使我们的利润率略有下降(20%至18%),因为我们不向客户收取不良标签的费用。

或者,我们也可以决定在生产过程中测试然后删除不良标签。除了与之前的情况一样的初始设备投资外,这还需要在生产中采取额外的步骤,例如,使用拼接台处理不良标签并将其更改为普通标签。这个过程还需要一个操作员监督生产过程,这会产生额外的成本。对于我们的分析,我们假设删除坏标签是生成标签的正常成本的十倍。这将给我们增加一些可观的成本,但我们的利润率仍为正值,为2%。在这种情况下,值得考虑的是客户愿意为具有 100% 工作标签的卷支付更多费用。这有助于抵消与删除标签相关的额外成本。

测试标签 – 在这两种情况下,我们都可以实现正裕量

接下来,我们提供所有标签,98% 好,2% 坏。这一次忽视质量会产生后果:客户注意到我们交付中的缺陷,退回批次,并要求我们返工以达到承诺的质量。这要求我们从批次中找到不良标签,并用高质量的标签替换它们。对于我们的分析,我们假设所有标签更换麻烦以及生产计划的更改使我们的成本是生产标签的正常成本的 25 倍。我们的利润率不仅变为负值,而且我们还需要处理计划被打乱的恼怒客户。

最后两种情况 - 不测试标签可能会产生严重的财务和声誉后果

在最终的“世界末日”场景中,在交付生产批次后,客户检测到缺陷,只需退回批次,并停止与我们开展业务。该生产批次的收入已经损失,我们的客户关系受到严重损害,我们作为标签制造商的声誉也面临风险。不解决质量问题和不提供量化质量证明可能会产生严重后果。

审核编辑:郭婷

-

RFID

+关注

关注

388文章

6145浏览量

237800 -

nfc

+关注

关注

59文章

1621浏览量

180530 -

智能标签

+关注

关注

0文章

20浏览量

8816

发布评论请先 登录

相关推荐

RFID测试技术分析

RFID的前景

【EMC家园】简单分析RFID测试技术

超低成本2.4G有源RFID卡收发芯片A7325

32mm RFID tag及RFID tag读写器选型

RFID实时跟踪解决方案

NCR谈实施RFID的关键

基于RFID技术的茶叶质量安全跟踪与追溯

RFID在不同环境中的应用介绍

典型质量分析问答

铅酸电池商Exide Tech 失去大客户,股价暴跌28%

RFID与金属,RFID的隐私安全和制造成本

从多个因素分析RFID为什么不能普及

光束质量分析仪获得客户广泛认同

分析RFID质量的成本 - 以及如何(不)失去客户

分析RFID质量的成本 - 以及如何(不)失去客户

评论