引言

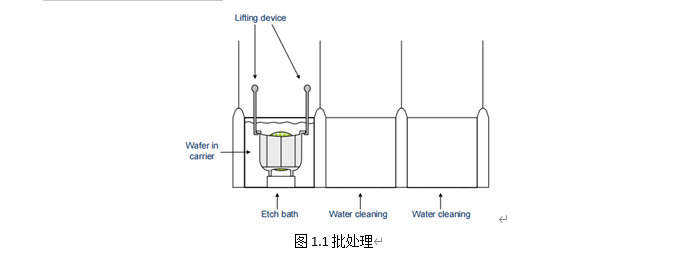

微孔利用光和物质的相互作用来获得独特的性质,特别是,当用紫外光、可见光或近红外光在其表面等离子体极化频率附近照射时,金属微孔结构表现出强烈的共振。然而,用于制造微孔的技术是耗时的,并且需要昂贵的设备和专业人员。因此,英思特开发了一种通过湿化学蚀刻硅衬底来制造微孔的方法。

硅被广泛应用于许多领域,因为除了其他优点之外,它还便宜且坚固。它与湿法化学蚀刻兼容,湿法化学蚀刻被广泛用于制造从简单空腔到复杂图案的各种结构。这项技术的主要优点包括低成本和易于使用,因此它可以帮助降低制造成本,从而降低最终产品的成本。

实验和讨论

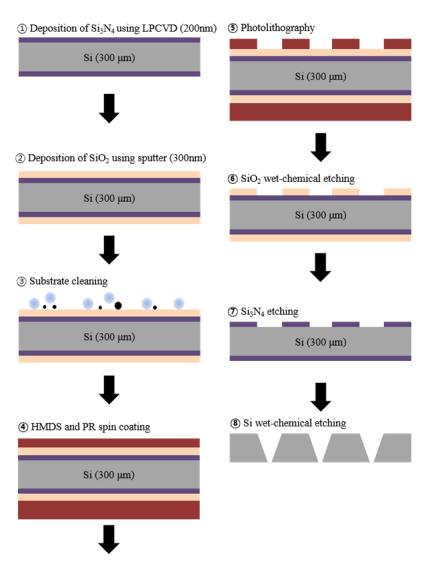

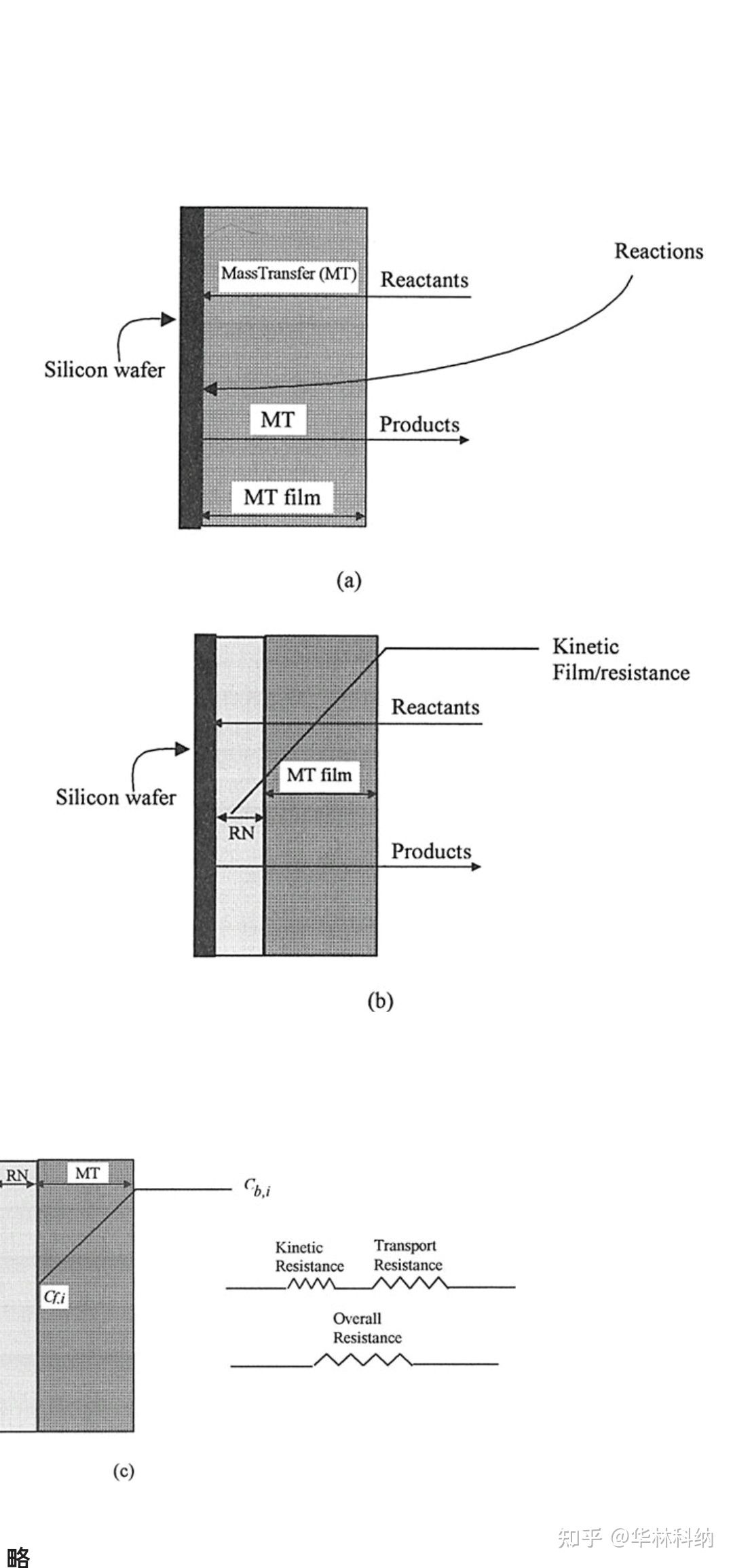

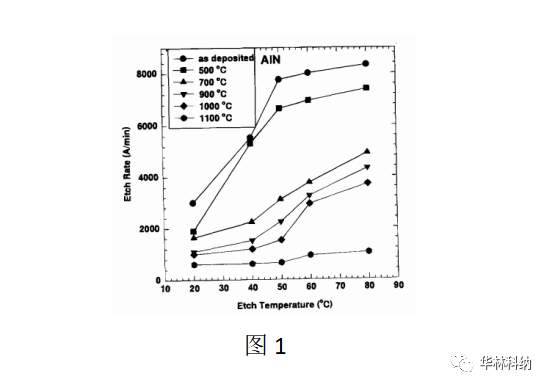

微孔结构在Si(100)晶片(厚度,300μm)上制造。基底的两面都被抛光,因为溶液很容易渗透到粗糙的表面。图1概述了湿法化学蚀刻的步骤。通过场发射扫描电子显微镜(FE-SEM)研究所得微孔结构的形状和深度,并通过原子结构观察分析蚀刻机理。

图1:Si(100)湿法化学腐蚀概述

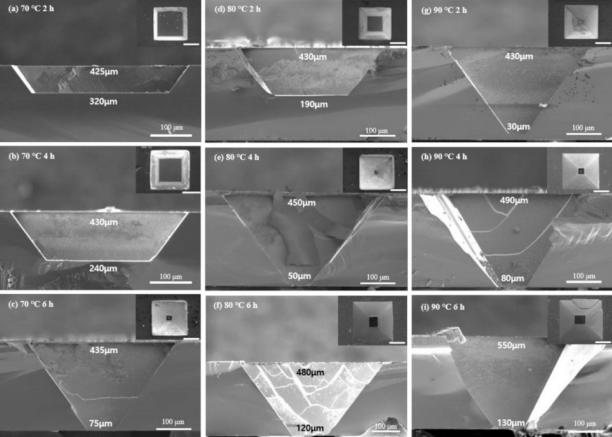

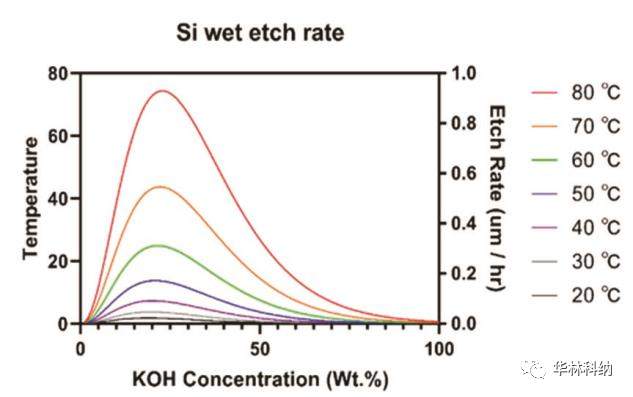

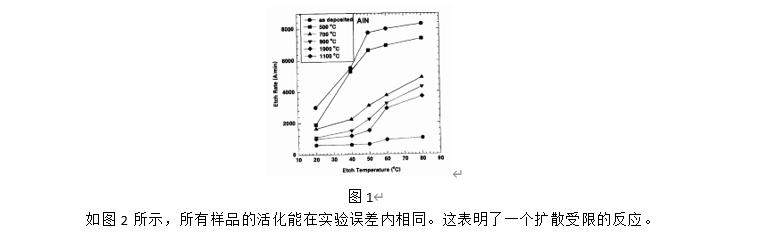

图2展示了在不同温度下进行湿法蚀刻后的Si(100)的横截面图像各种持续时间。图中顶部(a、d、g)、中部(b、e、h)和底部(c、f、I)行的样品分别用KOH (20%)蚀刻2、4和6小时。蚀刻随着温度的升高而加速。在70℃下6小时后,80℃下4小时后和90℃下3小时后底物出现孔。在这些条件下,蚀刻深度超过300μm的基材厚度。随着时间的推移,孔变得更深且通常更宽。在70、80和90℃条件下,侧向蚀刻速率平均分别为3、11和20.25µm/h。在70℃时几乎没有变化,但在80℃时急剧增加。

图2:Si(100)的横截面图像

结论

英思特用KOH (20%)溶液在70、80和90℃下对Si(100)晶片进行湿化学腐蚀,腐蚀时间不同。这种方法不需要昂贵的设备或相当长的时间,并且可以产生大量微孔,它对时间和温度的敏感性使得能够在相对简单的过程中获得特定深度和宽度的孔。使用该工艺制造的微孔结构提供了有趣的功能,以及作为形成表面等离子体的元件具有潜在应用。

江苏英思特半导体科技有限公司主要从事湿法制程设备,晶圆清洁设备,RCA清洗机,KOH腐殖清洗机等设备的设计、生产和维护。

审核编辑:汤梓红

-

半导体

+关注

关注

334文章

27286浏览量

218081 -

晶圆

+关注

关注

52文章

4890浏览量

127931 -

蚀刻

+关注

关注

9文章

413浏览量

15368 -

蚀刻工艺

+关注

关注

3文章

51浏览量

11736

发布评论请先 登录

相关推荐

锂离子电池隔膜用微孔膜的制备原理与结构分析

湿式蚀刻过程的原理是什么

硅片湿法清洗设备设备出售

湿蚀刻

《炬丰科技-半导体工艺》光刻前 GaAs 表面处理以改善湿化学蚀刻过程中的光刻胶附着力和改善湿蚀刻轮廓

《炬丰科技-半导体工艺》GaN的晶体湿化学蚀刻

局部湿蚀刻法制备硅玻璃凹微透镜阵列

用湿化学工艺制备的超薄氧化硅结构

晶圆湿式用于硅蚀刻浴晶圆蚀刻

硅晶片的化学蚀刻工艺研究

湿式化学蚀刻法制备硅片微孔

湿式化学蚀刻法制备硅片微孔

评论