#案例1

产线控制图异常侦测与优化

线上控制图是工厂用来侦测产品规格是否在可接受范围内的工具,当产品规格超出标准控制限之外 ,工厂需要立即检测产线上的制程状况,并且采取紧急措施将产品的报废量降到最低。

在应用材料(Applied Materials)公司,某客户在 CIS产品上的线上控制图发生了两周内侦测值超过控制线标准,导致设备需要停止生产,并做相关清洁工作的情况。然而,每一次的清洁流程都将造成工厂高成本的支出,如何降低此种问题发生的频率呢?

首先,工程师团队使用应用材料公司的光讯号侦测系统来收集数据。然后,利用 JMP软件的 Box Plot(箱线图), Line Plot(线图), Distribution Plot(分布图), Graph Plot(绘图)等多种功能对数据做初步检视,找出异常数据点及离群值。

探索完原始数据的分布趋势后,利用 JMP软件的ANOVA功能来分析所有产品之间有无差异性。接着,使用 JMP软件的 Sample Power Test决定采取样品数量是否足够采信再使用 JMP的 Equivalent Test, Comparison Test判别两两产品之间的差异性。

在确定了差异性显著后,工程师团队使用 JMP的 Fit Y by X功能得出回归模型,将过往产品收集的原始数据利用此模型重新评估。

最终实验结果显示,应用材料公司的光讯号侦测系统能有效地帮助线上控制图的数据维持在目标上,并且延长清洁设备的周期时间,降低了工厂成本及产品报废数量。

#案例2

改进量测重复性与再现性GRR

任何有效的数据分析都离不开数据质量的保障,数据一般情况下是测量的结果,而在高精度的半导体高科技制造业更是如此,其特别强调测量数据本身的质量和相应的测量系统分析,高质量的数据是精细化质量管理的前提条件。

在应用材料公司,工程师想要改进扩散器(Diffuser)孔径尺寸的针规(Pin Gauge)测量能力。那么,该如何优化此项目呢?

工程师团队决定采用JMP平台进行分析。

首先,使用 C&E Diagram 列出测量误差的潜在根本原因,并利用 DOE 样本量和功效计算所需的测量分辨率 (10%)。

在找到合适的因子之后,使用 Bias and Linearity 确保 GRR 评估前测量精度的标准化程序实施。

随后,工程师分别对操作员和零件使用单因子方差分析来识别操作员之间的变异并确定尺寸范围内零件的选择,进一步阐述了GRR标准P/T比(Precision to Tolerance)而非P/TV比(Precision to Total Variance)的原因。

接着,使用 GRR 双向方差分析来检测由于过程均匀性而不是由于测量设备的可重复性引起的零件对操作员交互作用。进行Design Choice survey,检测接受者在阅读测量标准作业流程SOP前后对关键测量因素的差异,以提高量测工具的再现性。

最后,使用SPC Chart监测GRR的稳定性,计算GRR P/V比的制程长期标准偏差,确定制程合理分组,从而成功改进项目。

审核编辑:刘清

-

锂电池

+关注

关注

260文章

8118浏览量

170366 -

JMP

+关注

关注

1文章

17浏览量

12609 -

CIS

+关注

关注

3文章

194浏览量

29629 -

SPC

+关注

关注

1文章

55浏览量

12178

原文标题:案例学习 | 基于JMP软件侦测产线控制异常及改进GRR

文章出处:【微信号:半导体封装工程师之家,微信公众号:半导体封装工程师之家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

彩带、织带、打包带…在线测宽仪 完善自动化产线

分布式 IO 模块助力冲压机械臂产线实现智能控制

SMT产线固定读码器的应用效果

上扬软件携手合作伙伴打造智能化生产制造产线

产线AGV和仓储AGV到底有什么不同?

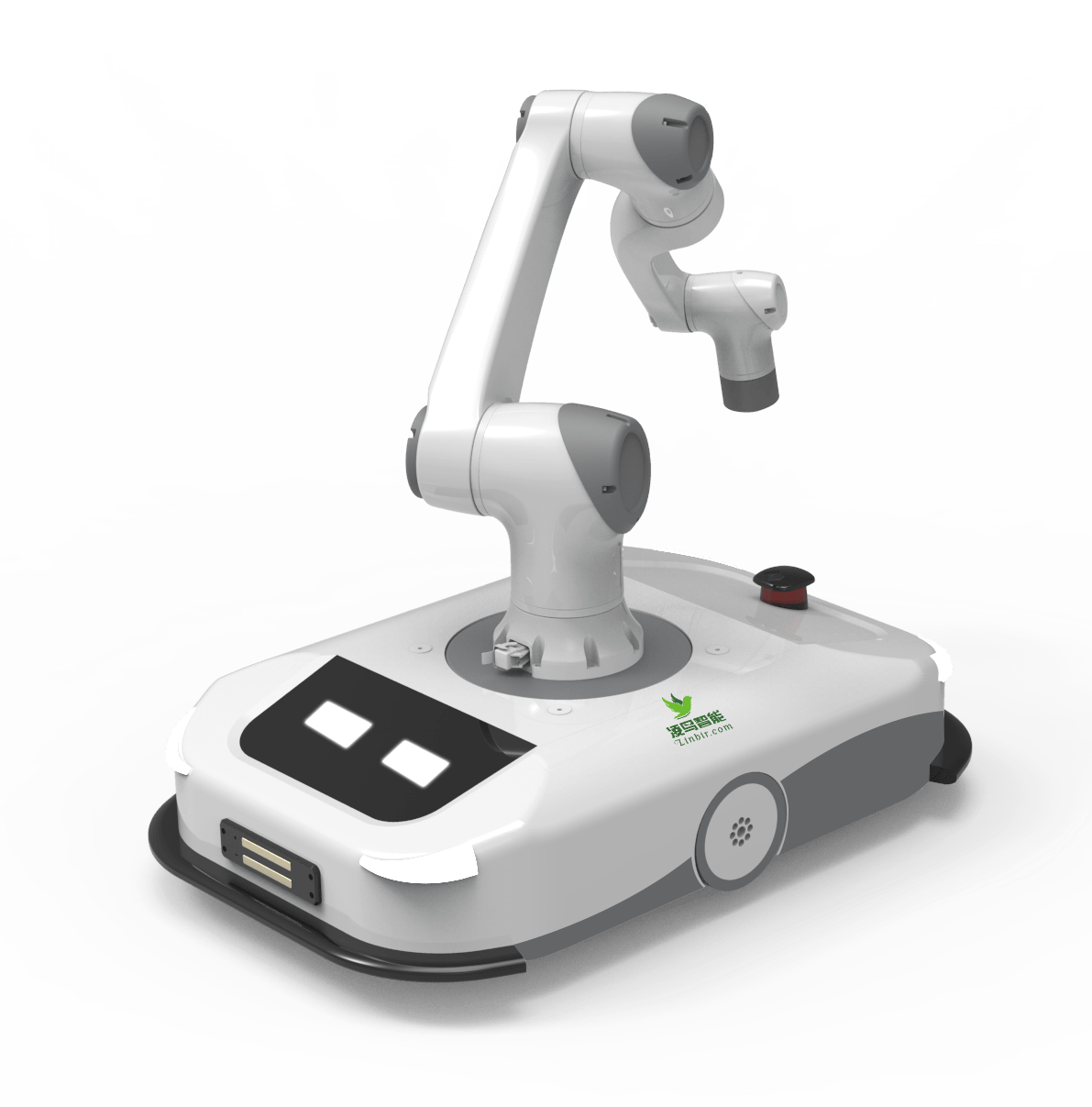

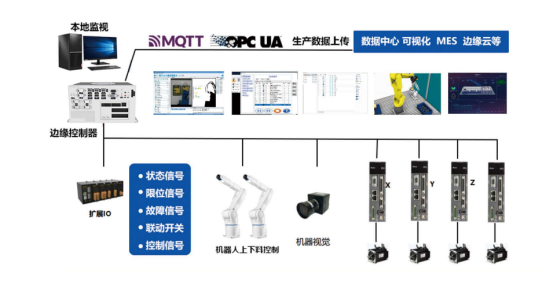

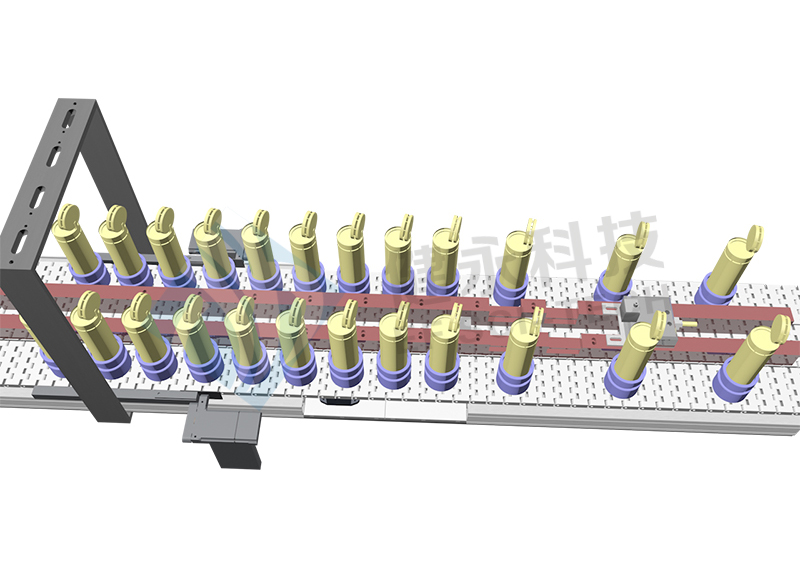

可重构柔性装配产线:AI边缘控制技术的崭新探索

可重构柔性装配产线整体解决方案,智能化生产转型的引领者

基于JMP软件侦测产线控制异常及改进GRR

基于JMP软件侦测产线控制异常及改进GRR

评论