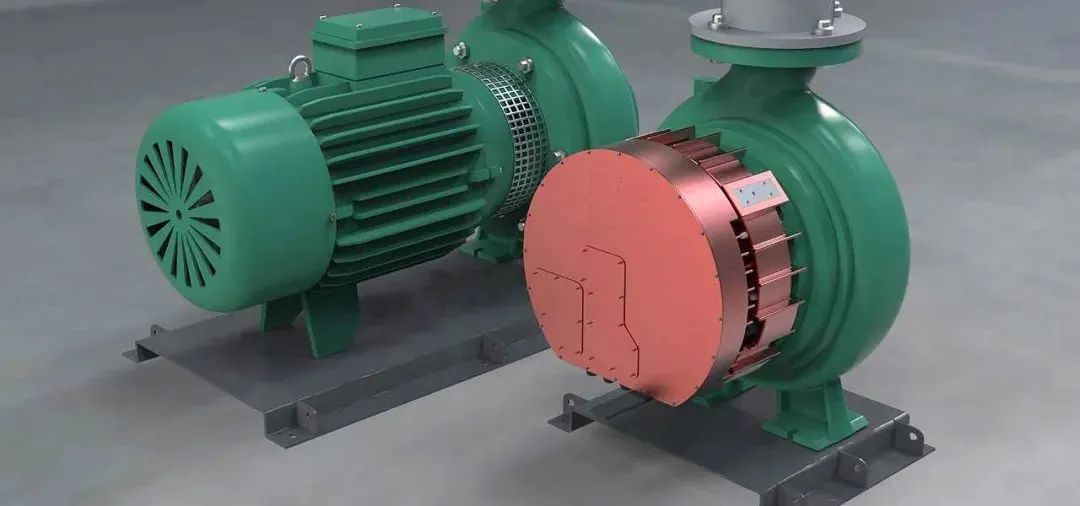

Infinitum选择生产市场规模巨大的工业电机。Infinitum的解决方案(右)比传统绕线电机占据更小的空间。(Infinitum)

OEM、供应商和初创公司正在努力优化现有技术,同时开拓新的领域。与此同时,电驱动力总成的发展也在以惊人的速度前进。

目前的驱动电机与电子设备已经非常高效,但汽车厂商仍在大量创新,以进一步提升电动汽车车载动力的效率。以下是一些最新的进展:

Infinitum:

持续推出更新、更轻的电机

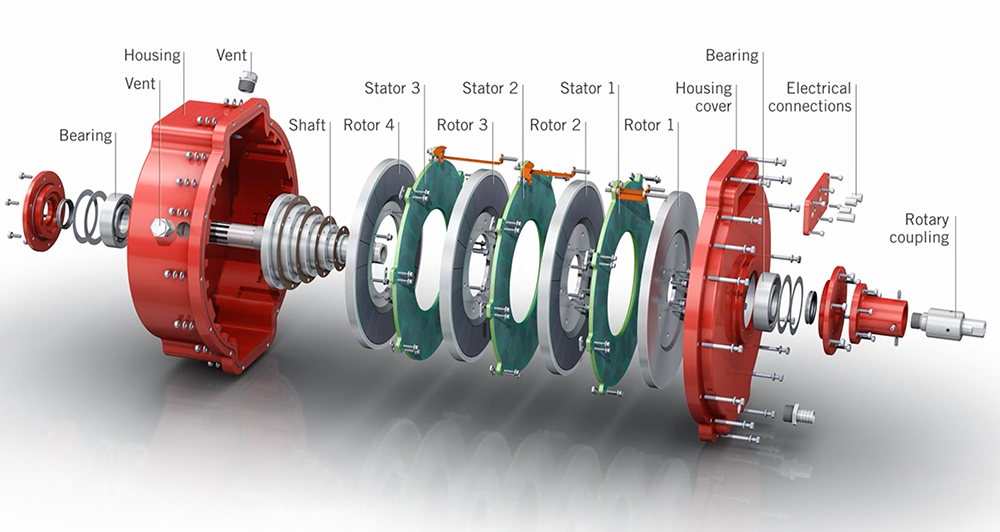

Infinitum把电机里定子铁芯中所有的铁和铜绕组从定子中取出,全部更换为蚀刻了铜导体的印刷电路板(PCB)定子,从而推出了比传统轴向磁通电机尺寸更小,重量更轻的电机。该设计消除了定子中所有的铁芯损耗,如转矩波动、齿槽、定子磁滞和涡流,从而“大大提高了效率”。此电机更小、更安静、更高效,在整个电机工作曲线上有着更高的效率。

Infinitum的Aircore Mobility电机的分解图。(Infinitum)

最初,Infinitum试图解决HVAC电机的低效问题,目前则专注于工业市场。

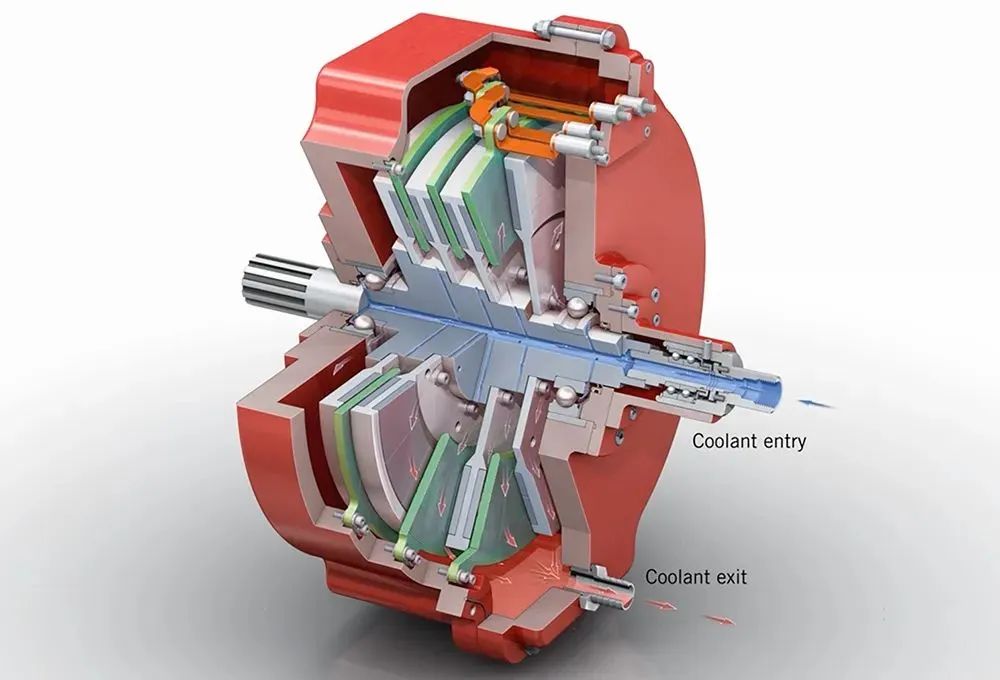

Infinium将冷却液直接输送到定子中心,在那里靠离心力向外部旋转扩散,从而冷却定子和其他零件,直到它碰到外壳并排入油底壳,在那里进行再循环。(Infinium)

在CES 2023上,Infinitum宣布了其最新进展——装有PCB定子的空芯电机,其液冷系统可以将冷却液直接输送到电机热源。该电机将冷却液注入空心轴,使其与定子直接接触,优秀的散热使得功率密度比传统径向磁通电机高四到五倍。大多应用于径向和轴向通量电机中的冷却方法只能将冷却液注入到电机周围的夹套中。而Infinitum将冷却液输入到定子中心,离心力可以将液体推到外护套中,排入液槽,进行再循环,从而使得具有150 kW(201 hp)连续功率和300 kW(402 hp)峰值功率的电机可以在7500 rpm下以95%的效率运行。

该公司负责人表示,使用碳化硅MOSFET的空芯电机能实现更高速的切换。电机可以OTA更新,还可以根据应用来决定其大小或是否使用多个较小的电机替代一个大电机。

空芯电机是为循环使用而设计的。蚀刻铜层面板使用了现成的FR4玻璃环氧树脂作为绝缘材料。该公司表示,这使得标准型定子的可靠性提高了10倍。这是怎么做到的呢?Schuler的解释是:“我们所有的铜层压板和绝缘材料都有相等的热膨胀系数,反复加热和冷却时会以相同的速率进行,不会产生机械干扰,因此不会失效。”

舍弗勒:

系统效率

舍弗勒正在寻求通过调整磁体位置的方式提高永磁电机的效率,并把注意力转向没有磁铁的外部励磁电机。无磁电机通常效率较低,但舍弗勒的工程师称,可以开发出与永磁电机“同等”效率的外部励磁电机。

舍弗勒的4in1 e-axle通过整合牵引电机、变速器、电力电子设备和热管理系统(可包括热泵),寻求最大限度地实现系统化。(舍弗勒)

该公司最近透露的解决方案是“四合一电动车桥(4in1 e-axle)——在其三合一系统中的牵引电机、变速器和电力电子设备的基础上, 加入了热管理系统,大大提升了效率。舍弗勒称,各部门协作开发的碳化硅电力电子器件可提供超过99%的效率。舍弗勒的新四合一电动车桥可以集成二档变速箱的换档机构。一些人认为,这对于美国市场青睐的体积更大、惯性重量更高的车辆来说,是个值得添加的功能。此外,舍弗勒还提供相应的解耦单元。

采埃孚:

整个动力总成

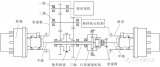

2022年11月,采埃孚推出了一款集许多优点于一身的全新电驱动力总成。与其他专注于适应400V或800V架构的设计一样,它的灵活性来自控制器芯片和带有单独电源开关的逆变器。该公司声称,比起当今的电源模块,这种架构需要的组件更少。该系统的轴功率最低为100 kW(134 hp),最高可达300 kW。相关阅读:采埃孚推出全套电驱系统,帮助OEM缩短开发时间。

采埃孚的电机使用编织绕组来提高功率密度并减少原材料的使用。(采埃孚)

采埃孚全新电驱系统采用了编织绕组技术,可以提高功率密度。电机产品线负责人Roland Hintringer表示:“五到七年前推出的发夹式绕组是当今的最先进技术,但是需要数百个激光焊接点。”他还表示,采埃孚的编织是在同一个操作步骤中成型的,既节省了时间,也节省了空间。其绕线头为15 mm,而发夹式绕线为28 mm。只需要24个焊接点,采用编织方式也节省了10%的原材料使用。

同时,采埃孚还与Infinitum一样开发液冷技术。除了水冷电机外壳,还将冷却油泵送至外壳周围,以及编织绕组本身的槽体中。与现有技术相比,该技术的峰值性能提升85%,动力提升50%,且稀土用量仅为当前的1%。

eLeap Power:

不需要车载充电器的逆变器在CES

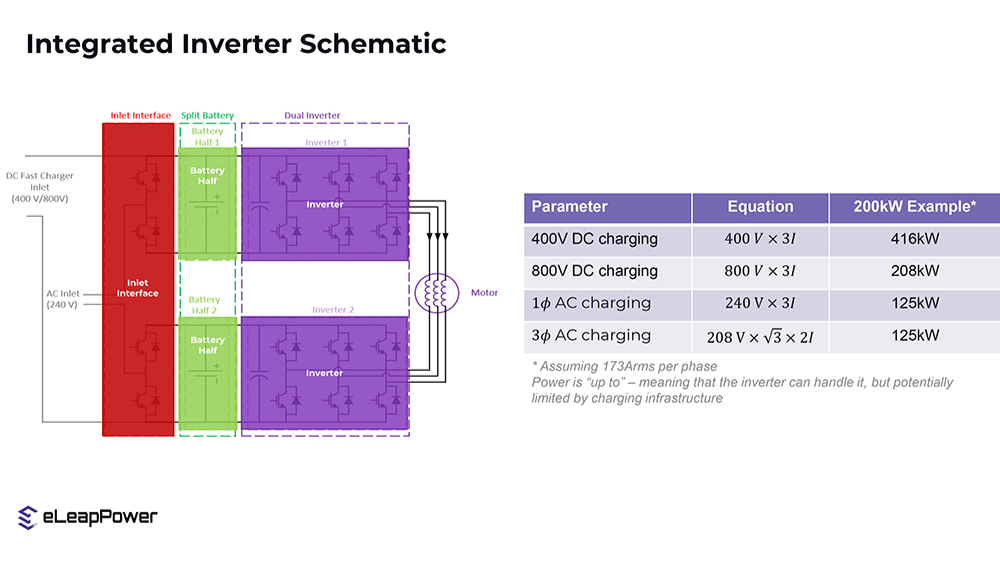

加拿大eLeap Power公司表示,其逆变器技术利用驱动电机已有的电机绕组,消除了对车载充电器和变压器的需求。eLeap表示这一发明有许多好处:

800v充电速度,但与400v系统兼容。

取消车载充电器后,车辆重量减轻了30-40 kg(66-88磅),增加了续航里程。

几乎兼容目前所有的电动汽车动力总成架构,且成本不高。因为其可以适应800v架构,同时使用了当今可用的较便宜、较低电压的开关元。

在交流和直流中是完全双向的。这允许使用风能和太阳能等可再生资源为车辆蓄电池直接充电,同时允许车辆在高峰需求时“动能回收”。

逆变器使用分流电池(split-battery)或双电池系统来实现更高的可靠性。如果系统的一部分发生故障,车辆仍然可用。

eLeap Power的集成逆变器利用电机的绕组(电机不移动)来取代车载充电器,并降低充电速度。(eLeap Power)

eLeap公司相关负责人认为:该系统更智能,功能更强大。体现车辆充电能够更快,充电后能行驶更远。并且节省了成本,而且更环保。eLeap系统的核心在于它利用电机中的磁场和绕组与软件结合,可产生高速电流来为电池充电。除了移除车载充电器外,目前使用400v/800v升压转换器的Lucid Air等车辆也无需再使用转换器了。他说:“我们能够获得巨大成本优势也是因为我们在充电操作中使用了电机。所以,通常情况下无需使用电感和变压器。”他说:“充电过程是静止的,电机没有旋转,也没有振动。”

eLeap表示,通过拆分电池,解决了其他公司试图集成逆变器时遇到的问题,基本上是将逆变器置于过程的中间位置。(eLeap Power)

审核编辑 :李倩

-

电机

+关注

关注

142文章

9038浏览量

145737 -

碳化硅

+关注

关注

25文章

2782浏览量

49116 -

驱动电机

+关注

关注

9文章

412浏览量

30741

原文标题:行业巨头们如何快速更新电驱解决方案?

文章出处:【微信号:旺材伺服与运动控制,微信公众号:旺材伺服与运动控制】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

电驱失效类型和风险分析,如何从测试端提升电驱可靠性?

电商巨头开战或影响元器件电商

视觉专家解决方案-连接器行业

重新定义行业性价比 | 高清LCD驱动解决方案

巨头们都要做智能音箱,背后的逻辑是什么?

混合电驱传输系统详解

BLDC 四大方案眼花缭乱?华秋提供一站式整体解决方案

硬创大赛项目专访 | 田奕鑫:专注细分领域创新,我们和行业巨头“化敌为友”

商用车中央集成式电驱桥结构及原理

Mobil美孚EV新一代电驱油液解决方案亮相TMC 2023

顶驱钻机远程监控运维系统解决方案

行业巨头们如何快速更新电驱解决方案?

行业巨头们如何快速更新电驱解决方案?

评论