动力电池是新能源整车的动力来源。动力电池主要分为电池包、模组、电芯。

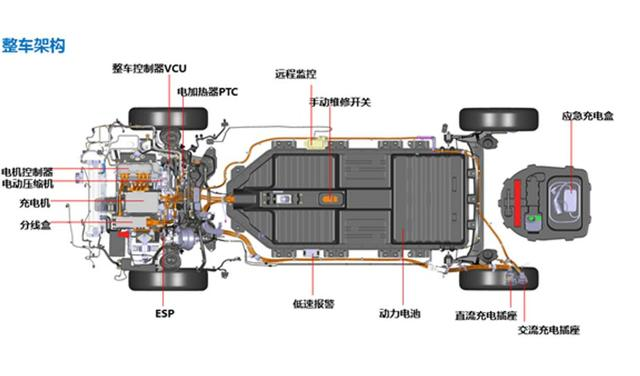

下图是动力电池在整车上的布置关系图

1 电池包

电池包一般是由电池模组、热管理系统、电池管理系统(BMS)、电气系统及结构件组成。

2 模组

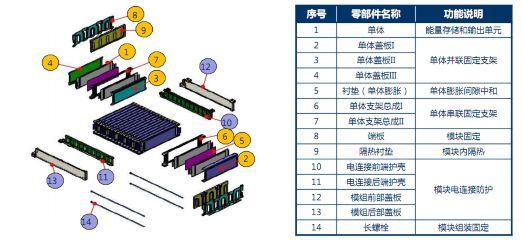

电池模组可以理解为锂离子电芯经串并联方式组合,加装单体电池监控与管理装置后形成的电芯与pack的中间产品。其结构必须对电芯起到支撑、固定和保护作用。其基本组成包括:模组控制(常说的BMS从板),电池单体,导电连接件,塑料框架,冷板,冷却管道,两端的压板以及一套将这些构件组合到一起的紧固件。其中两端的压板除了起到聚拢单体电芯,提供一定压力的作用以外,往往还将模组在电池包中的固定结构设计在上面。

模组的设计是为了方便BMS进行电芯管理,提高电池安全性,便于维护维修。就像一个国家需要分成若干省份为了方便统治治理的道理一样。

模组组成如下图。

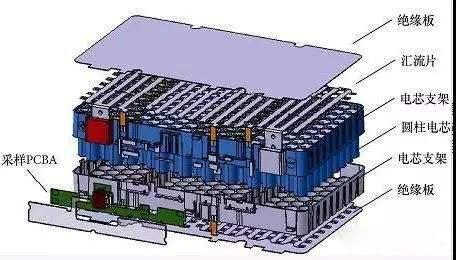

3电芯

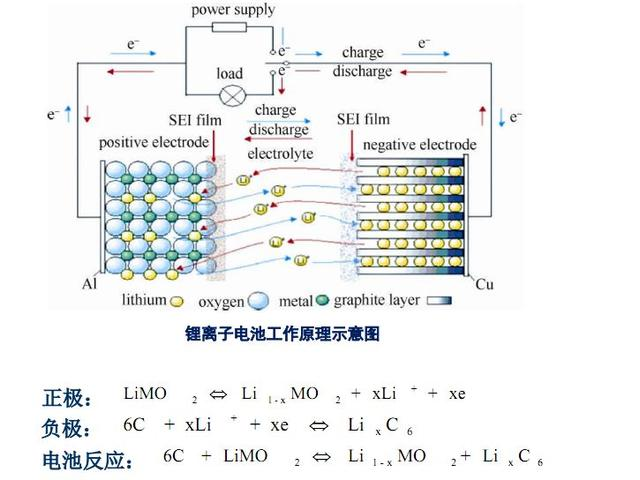

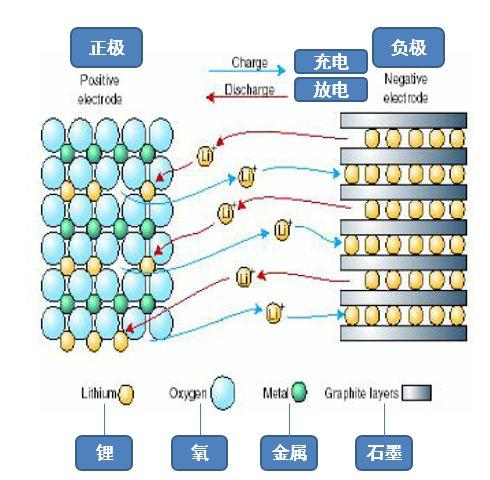

电芯主要由正极、负极、隔膜和电解液组成。主要工作原理是靠锂离子的在正极和负极之间的迁移实现充电和放电。充电过程需要外界能量,即电网电能,相当于把电网的电能储存在电池中;放电过程可自发完成,这个过程将储存的能量释放出来。

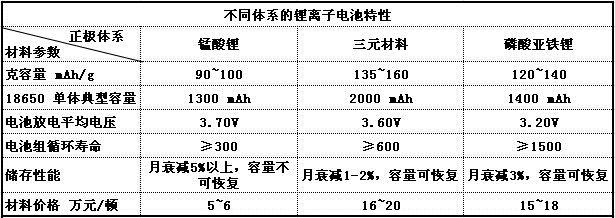

锂电车电池根据材料体系主要分为三类:锰酸锂、三元材料锂电池、锂酸亚铁锂。这三类电池性能各有优缺点,在市场当中也有着不同的应用。三类锂电池材料特性对比,锰酸锂价格最低。

从上述表格中可以看到,锰酸锂材料价格最低,每吨5-6万元,相应的电池循环寿命次数、储存性能的表现也是最一般的,分别是≥300次,月衰减5%以上。三元材料锂电池材料价格每吨16-20万元,储存性能表现最好,月衰减1-2%,电池循环寿命≥600次。锂酸亚铁锂材料价格每吨15-18万元,电池循环寿命表现最好≥1500次,储存性能在三者当中表现中等,月衰减3%。

上表中提到的数值是三类锂电表现的硬性参数,锂电的安全性、稳定性、耐低温等性能同样是综合评判锂电性能的重要指标。

锰酸锂:高温性能、循环性能、储存性能较差,锰在高温情况下易分解,电池组的使用寿命短不易存储。

材料锂电池:高低温、循环、安全性、存储及个项电性能都比较平均。体积比能量高,材料价格适中并且性能稳定。三元材料电芯根据镍钴锰的比例又有532,811等一系列体系。最近几年比较火的是811体系的电芯。镍的比例越高,动力电池越不稳定。同时提高镍的比例可以提高电池的能量密度。所以动力电池的设计是一个平衡的过程,平衡实用性与安全性。

磷酸铁锂:安全性能好,电导率低,体积比能量低,材料成本高,低温性能很差,不能满足电动车冬天使用。

锂电池的正极是将正极材料(如LFP、NCM)涂布在铝箔(集流体)上,负极是将负极材料(如石墨、LTO)涂布在铜箔(集流体)上。一般情况下电池是根据正极材料来命名,所以一般称三元电池或磷酸铁锂电池;而钛酸锂电池中LTO是负极材料,因此这算是以负极材料命名电池的特例。在翻阅国外文献的时候发现文中常将正极材料称为阴极(Cathode),将负极材料称为阳极(Anode),一开始并不是非常理解,因为我们一般认为,发生还原反应的电极是阴极,发生氧化反应的电极是阳极;而电池在放电和充电切换的过程中阴阳极也随之在变化。后来慢慢有点想明白,这个定义应该指的是没有外部能量影响的条件下的情况,所以以放电状态下的反应情况来确定电池的阴阳极。

电池的衰减可以分为两方面分析,一方面是性能上的,另一方面是安全性上的。

1)性能衰减

电动汽车在经过一定时间的使用后续航里程会有所下降,加速性能的衰减也可能被感受到。这主要可以从容量的衰减、内阻的增加、以及电池自放电的增大几个方面去分析。

2)安全性衰减

安全性的衰减相对而言就比较难比察觉。有可能电池已经出现了机械形变,或者发生内短路的概率增大了,以及存在漏液的风险。

因此接下去我们可以找到什么影响了容量的减少、内阻增加由哪些因素引起、电池形变产生过程、以及导致内短路发生的因素这样的问题来理解电池的衰减过程。

从安全性来说 ,锰酸锂电池比三元的电池的安全性要好很多。比如现在国内有厂家用新正的锰酸锂LMA-30制作的90安时单体电池, 都可以通过201所全部的安全性测试 。而三元材料而言 ,可能现在国内20安时单体都通不过针刺检验 这主要是材料结构稳定性所决定的 。锰酸锂的结构本身比三元材料要稳定。此外 锰酸锂这种材料的发展时间相对较长 ,成熟度要高很多 ,前面提到的新正的LMA-30是用Al进行改性的锰酸锂 ,今后也不排除改性三元的推出。另外, 由于电解液的匹配问题,三元相对于锰酸锂更容易产气, 这也是造成三元电池安全性不如锰酸锂的一个原因。但是三元材料的能量密度却比锰酸锂高很多。所以 现在日本也好, 韩国也好, 最成熟的动力产品都是以锰酸锂为主 ,混合三元一起使用 ,既保证了安全性, 又提升了能量密度 ,这也是今后动力发展的一个趋势。

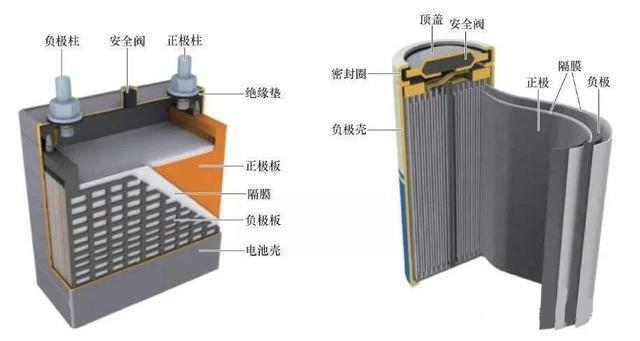

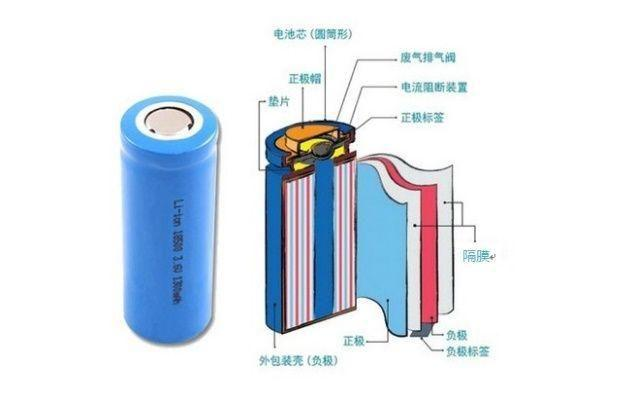

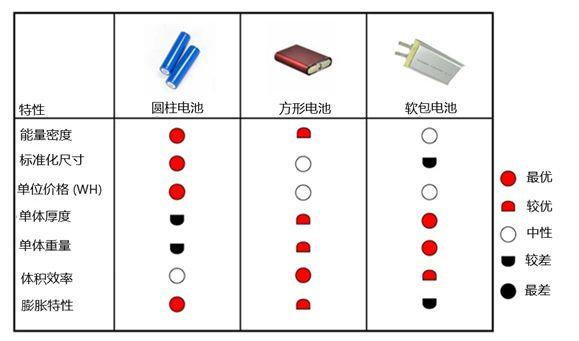

电芯根据结构不同,分为圆柱形电芯、软包电芯、方形电芯。

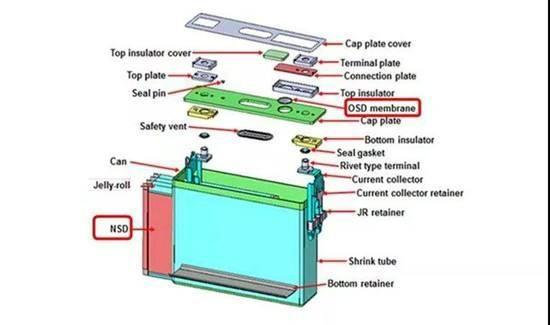

方形电芯

圆柱电芯

典型的圆柱电芯结构包括:正极极片、负极极片、隔膜、电解液、外壳、盖帽/正极帽、垫片、安全阀等。圆柱电芯一般以盖帽为电池正极,以外壳为电池负极。

圆柱电芯标准化程度较高,常见的型号有:14650、14500(5号电池)、18650、21700等。型号的的前两位数字代表圆柱电芯的直径(单位mm),第3、4位代表圆柱电芯的高度(单位mm),0指的是圆柱。特斯拉现在用的圆柱电池是18650和21700,未来还有4680(一款腰更粗个子更高的电池)将投入批量应用。

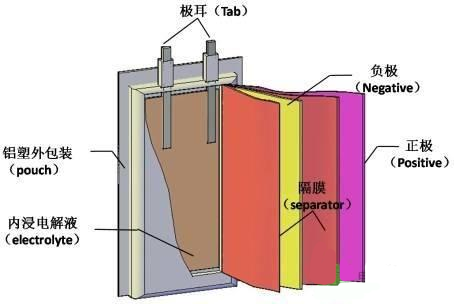

软包电芯

三种电芯对比,各有优势。结合生产工艺的方便性,现在国内电动车主要用的是方形电芯。特斯拉电动车用的是圆柱形电芯。

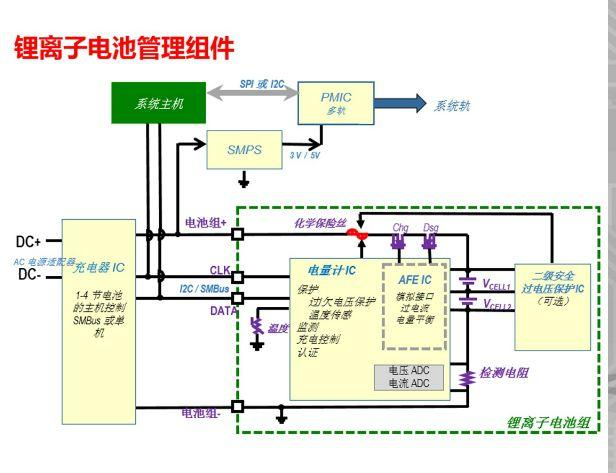

4 电池管理系统(BMS)

BMS英文名称BatteryManagement System,中文名称动力电池管理系统,对电池进行监控和管理的系统,通过对电压、电流、温度以及SOC等参数采集、计算,进而控制电池的充放电过程,实现对电池的保护,提升电池综合性能的管理系统,是连接车载动力电池和电动汽车的重要纽带。

BMS(电池管理系统)功能主要有三种:通过测量动力电池的荷电状态,为驾驶员提供剩余的使用电量,以便提醒驾驶员能及时为电动电池进行充电;其次是对电池温度进行监控管理,检测电池工作时的温度,并使用吹分机或散热片来确保电池工作在最佳状态;最后是实现电池的均衡管理,由于出厂制造误差、或者使用过程中的存在通风性差异,电化学性能转换不一等情况,对电池电压、剩余电量进行检测,以防过度充电。

在BMS开发过程中,对BMS的危害分析有过压(过充)、欠压、过温和过流等危害事件,如过压可能是一个比较严重的事件,尤其长时间对电池过充会导致电池性能下降和不可恢复性损坏,甚至导致电池变形、漏液情况发生。那么,对于BMS系统安全设计的目标就是能够及时发现电池过充、并通过合理的危害分析及评估,从单点失效和潜在失效等方面考虑设计安全机制,最后做出恰当及时的处理。

5电池发展趋势

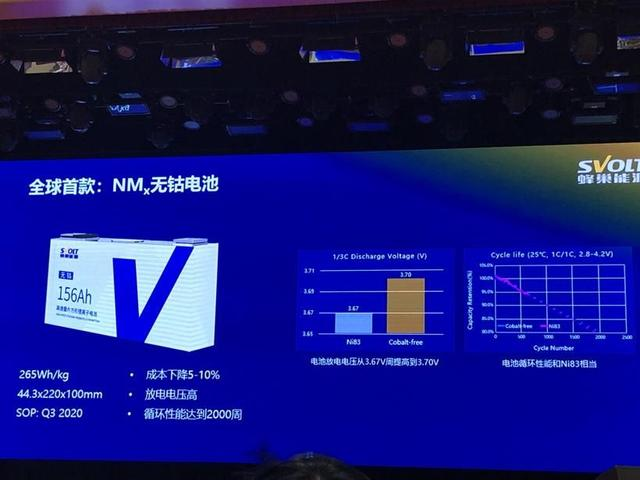

5.1 无钴电池

三元锂电池全称为“三元聚合物锂电池”,是指正极材料使用镍钴锰酸锂(NCM)或者镍钴铝酸锂(NCA)的三元正极材料的锂电池,其中主要用于稳定材料层状结构、提高材料循环和倍率性能的钴元素,是三元电池中不可或缺的贵金属。

一直以来,钴的价格波动极大程度上影响着三元材料的价格,可要知道的是,全球有超过一半的钴均产自刚果(金),资源的过于集中也加剧了全球钴供应链的脆弱性。今年以来,随着海外疫情的持续恶化,刚果的封锁措施和社会动荡局势加剧了对钴矿生产的担忧,同时赞比亚、南非等国的边境封锁政策对钴原料的运输产生限制,预计二季度刚果(金)和南非的钴原料出口将显著下降,对国内三季度钴原料进口产生不利影响。

成本问题一直是新能源汽车市场发展的绊脚石,作为核心成本的“动力电池”一直被寄予希望能够尽快降低成本,三元锂电池在降低钴比例和含量后,会相应地降低整车的成本,钴价波动给企业带来的影响也将被削弱,“忐忑”的企业开始变主动为被动,这将有利于推动新能源汽车市场的发展。

下图为蜂巢无钴电池:

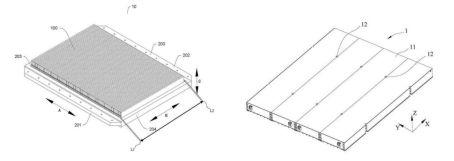

5.2 固态电池

固态电池是一种电池科技。与现今普遍使用的锂离子电池和锂离子聚合物电池不同的是,固态电池是一种使用固体电极和固体电解质的电池。

由于科学界认为锂离子电池已经到达极限,固态电池于近年被视为可以继承锂离子电池地位的电池。固态锂电池技术采用锂、钠制成的玻璃化合物为传导物质,取代以往锂电池的电解液,大大提升锂电池的能量密度。

固态电解质具有较高的电化学稳定窗口,可与高电压的电极材料配合使用,提高电池的能量密度;固态电解质具有高机械强度,乐意在电池循环过程中有效抑制锂枝晶的刺穿,试具有高理论能量密度的金属锂作为负极材料成为可能固态电解质缺点(现阶段发展遇到的问题):电极和电解质之间超高的固固接触阻抗。

5.3 刀片电池

刀片电池是一种全新的设计理念,在采用长电芯的同时,省去了中间模组环节,直接把电芯装到电池系统里面。这样重量和成本都有效下降,这一点和宁德时代的CTP有相似的地方。同时比亚迪电池结构设计借鉴了蜂窝铝板的原理,通过结构胶把电芯固定在两层铝板之间,让电芯本身充当结构件,来增加整个系统的强度。

C公司产品的长度是148 mm、厚度是79mm、高度是97mm,内部结构是卷绕,看起来像一块板砖。刀片电芯长度是960mm,厚度是 13.5 mm,高度为 90 mm,内部结构是叠片。因其长而薄的形状酷似刀片,因此得名刀片电池。

5.4叠片工艺

叠片工艺是将正极、负极切成小片与隔离膜叠合成小电芯单体,然后将小电芯单体叠放并联起来组成一个大电芯的一种Li离子电芯制造工艺。

例如软包锂电池,靠的是“叠”,如“z”字形叠片,先把正负极原料裁切成同样大小的矩形极片,再分别叠到隔膜上,隔膜“Z”字形穿行其间,隔开两极,最后包上铝塑包装。

叠片工艺过程繁琐,主要是极片与隔膜裁切成片。但极片分切合格率低,质量(断面、毛刺等)很难保持高度一致性,且对齐精度不够,这块就对制作工艺的质量要求比较高了。这也是叠片电池没有普及的主要原因。

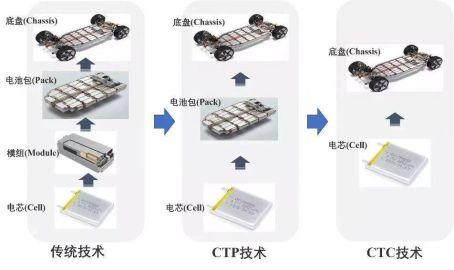

5.5 CTP/CTC

CTP技术全称为Cell To Pack,通过取消模组设计,直接将电芯集成为电池包,电池包又作为整车结构件的一部分集成到车身地板上。

这种方式减少了模组本身的侧板、端板(模组结构件)和原本用于分隔模组以及帮助模组连接的横梁、纵梁(电池包装配支撑结构)等材料,整个电池结构极大简化,利用空间得到释放,同等尺寸的电池包容量得以扩展、电池组质量得以减轻,由此带来电池能量密度的提高和成本的降低。

CTP技术现有两种不同的路线。一是彻底取消模组的方案,以比亚迪刀片电池为代表;二是小模组整合为大模组的方案,以宁德时代CTP技术为代表

比亚迪刀片电池 vs 宁德时代CTP

CTC技术全称为Cell to Chassis,宁德时代董事长曾毓群之前在中国汽车蓝皮书论坛上是这样介绍它的:“此技术将电芯和底盘集成一起,再把电机、电控、整车高压如DC/DC、OBC等通过创新的架构集成在一起,并通过智能化动力域控制器优化动力分配和降低能耗。CTC将使新能源汽车成本可以直接和燃油车竞争,乘坐空间更大,底盘通过性变好。”

CTC在某种意义上可理解为CTP的进一步延伸,其核心在于省去模组、打包过程,将电芯直接集成到汽车底盘上,实现更高程度集成化。

传统技术 vs CTP vs CTC

CTC的出现,将突破PACK的限制,直接涉及到汽车底盘,这是整车最为关键的核心部件,是整车厂商经历长期发展所积累的核心优势所在,是电池企业/专业PACK企业难以独立开发的。所以现在一些电池供应商开始策划底盘开发。

特斯拉去年在柏林工厂举办的Giga Fest活动中,展示了4680 Structural Battery(CTC)方案--4680电池包取消了模组设计,电芯密集排布在车辆底盘中,电池上盖肩负密封电池与车身地板两项功能,座椅则可直接装在电池包上。

-

动力电池

+关注

关注

113文章

4564浏览量

78520 -

新能源

+关注

关注

26文章

5844浏览量

108631 -

模组

+关注

关注

6文章

1579浏览量

30906

原文标题:新能源汽车动力电池结构技术大揭秘

文章出处:【微信号:线束专家,微信公众号:线束专家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

动力电池在整车上的布置关系

动力电池在整车上的布置关系

评论