消费电子和工业用电子技术领域取得了相当大的发展;如今的电子设备价格合理,效率高,而且体积小,便于携带。然而,这些发展给生产那些更小、更便携设备所需元器件的制造商带来了挑战。

例如,PCB设计师必须尝试将越来越多的东西压缩到更小的电路板上。实际上,这意味着电路越来越紧凑,电路走线线宽及线距越来越精细。随着走线之间的间距减小,铜过度电镀更有可能对光致抗蚀剂剥离产生影响。

在这些新型电路上,导体走线之间的距离很小时,未剥离残留物的数量往往会增加。在这些条件下,传统的光致抗蚀剂剥离剂效果不佳,剥离后残留在基板上的光致抗蚀剂的量会增加。

我们需要彻底剥离光致抗蚀剂,以避免昂贵的精细走线PCB出现短路。此外,一些制造商缺乏对电镀工艺的适当控制。再加上较薄的抗蚀剂膜,会导致过度电镀,而过度电镀铜和、或锡会将抗蚀剂截留在过镀的特征下方。

过度电镀和截留的抗蚀剂

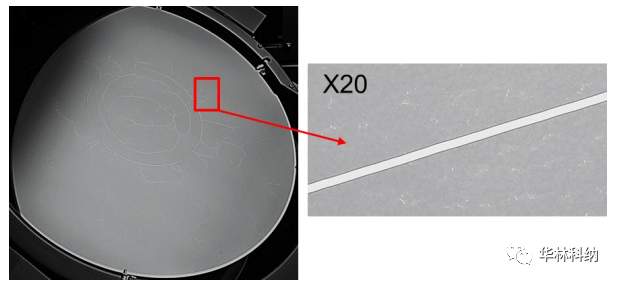

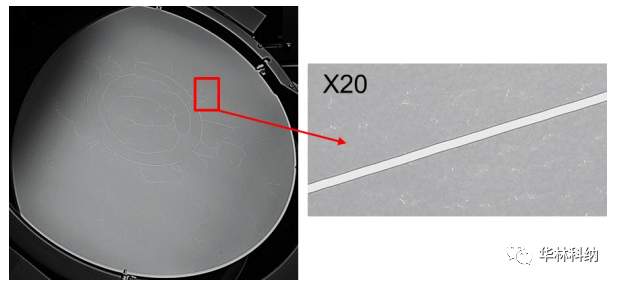

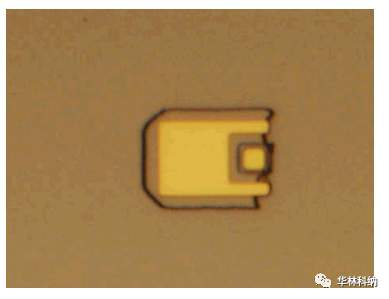

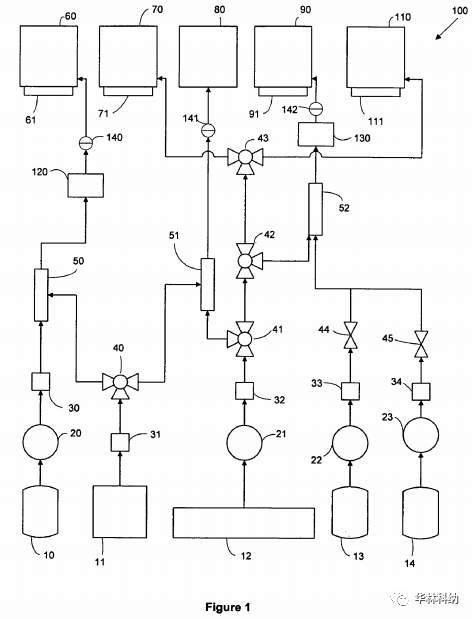

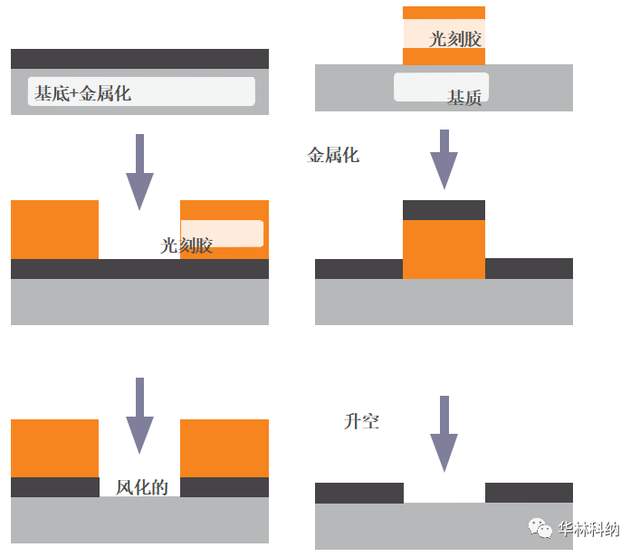

显示了过度电镀示例。过度电镀加上紧密的间距,使剥离抗蚀剂成为一个严重问题。

显示了过度电镀和截留抗蚀剂的另一案例。当然,这里的部分问题是更严苛的线宽和线距要求。这个问题主要出现在由小型化推动的更高密度电路设计中。这些复杂的电路几何形状会导致过度电镀,会增加抗蚀剂残留的情况,进而导致各种缺陷。如果光致抗蚀剂剥离不彻底,留下的光致抗蚀剂将使底层铜不会被蚀刻去除。这将导致电路“短路”,即铜桥接了2条原本要彼此绝缘的电路走线之间的区域,导致PCB故障并降低良率。需要更有效的光致抗蚀剂剥离来避免这些制造缺陷。

去除这些截留颗粒的一种方法是使用相转移催化剂(Phase-Transfer Catalyst ,简称PTC)。季铵盐(quats)是最常用的PTC化合物。这些化合物将游离氢氧根离子(OH-)输送到光致抗蚀剂聚合物结构、网罗或与溶剂化催化剂的液体介质的相界面。然后,氢氧根离子通过化学作用使光致抗蚀剂网络断裂。将抗蚀剂分解成小颗粒的添加剂的浓度至关重要。

因此,优化抗蚀剂剥离剂配方对于确保更小的颗粒尺寸至关重要。无论如何,在彻底去除截留的抗蚀剂方面,过度电镀电路走线将是重大挑战。

也许高喷射压力抗蚀剂剥离仓或最终冲洗将提高去除截留的抗蚀剂颗粒的机会。其他补救措施(作者不推荐)包括两次通过剥离剂溶液或单独的离线槽,该离线槽具有能够溶解小截留颗粒的抗蚀剂剥离配方。使用等离子体蚀刻来成功去除这些颗粒也是一种选择。但是,由于这些方法所需的额外工艺,存在攻击锡蚀刻抗蚀剂的风险。

至于抗蚀剂剥离效果,光致抗蚀剂的有效剥离意味着对光致抗蚀剂聚合物网络进行化学破坏。通过该化学方法去除化学结构,去除小的光致抗蚀剂颗粒变得可行。

当今大多数光致抗蚀剂的剥离剂都是水基的,含有多种成分,如胺、溶剂和化合物。许多现成产品是在需要更高密度设计之前开发。大多数会产生大颗粒或形成抗蚀剂薄片。由于这一特性,它们无法从复杂的几何图形中剥离光致抗蚀剂,导致PCB生产良率的总体下降。

我们已经发现,使用含水浓缩物可以去除非常小的颗粒物。

为了获得极佳的效果,需要特定比例的季铵盐和溶剂。同时,铵盐在特定范围也能促进非常好的结果。因此,在受攻击的光致抗蚀剂聚合物结构中实现了PTC情况,从而导致对聚合物网特别有效的攻击。该措施允许暴露的抗蚀剂膜分解成更细的颗粒。抗蚀剂仓内的喷射作用和随后的漂洗有助于进一步去除颗粒,实现彻底去除。

审核编辑:汤梓红

-

pcb

+关注

关注

4323文章

23129浏览量

398747 -

电路板

+关注

关注

140文章

4974浏览量

98325 -

电镀

+关注

关注

16文章

459浏览量

24164 -

线宽

+关注

关注

0文章

37浏览量

10329 -

光致抗蚀剂

+关注

关注

0文章

5浏览量

1553

原文标题:谈剥离光致抗蚀剂的艺术和科学

文章出处:【微信号:actSMTC,微信公众号:actSMTC】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PCB液态光致抗蚀剂制作工艺浅析

集成电路加工光致抗蚀剂概念与光刻技术的介绍

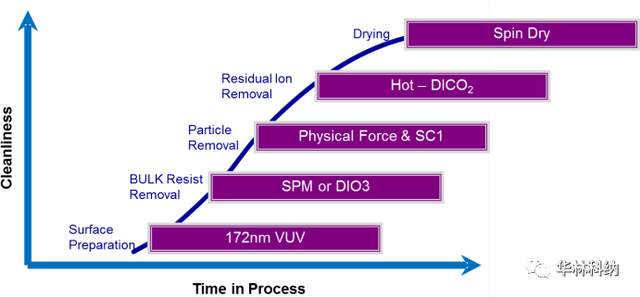

详解无臭氧抗蚀剂剥离工艺

通过光敏抗蚀剂的湿蚀刻剂渗透

通过光敏抗蚀剂的湿蚀刻剂渗透研究

湿法蚀刻过程中影响光致抗蚀剂对GaAs粘附的因素

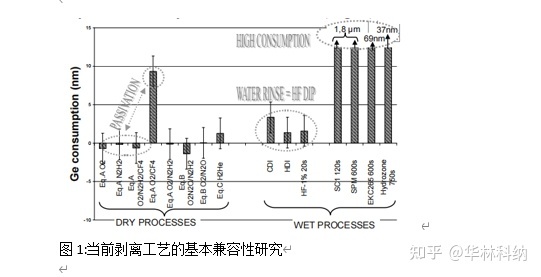

锗基衬底抗蚀剂剥离工艺研究

再谈剥离光致抗蚀剂的艺术和科学

再谈剥离光致抗蚀剂的艺术和科学

评论