随着计算机控制技术、现代电机调速技术、通讯技术的飞速发展,我们迎来了数字化工厂时代。 在数字化工厂方案中,作为柔性制造的终端设备,加工中心、数控机床等已经成为数字工厂必不可少的载体。

数字控制设备的控制核心是计算机技术的延伸,而作为执行机构的伺服系统则是现代电机调速技术的核心。 电气伺服系统的原理掌握和维护一直是制约数控设备维修的技术难题,为更好地维护数控设备,需要进行深入探讨和掌握。

本文从伺服系统的检测硬件开始入手,结合对从计算机系统到执行机构的控制模型的探讨,深入解析了伺服系统的原理,及运用控制架构分析故障的方法。

1 几种最常用的位置检测器件

数控机床的测量反馈系统是为测知实际控制输出的大小变化,与给定比较以对控制误差进行校正而设计的。 数控系统的位置测量器件种类很多,这里就光电脉冲编码器、旋转变压器做等常见器件做简单介绍。

1.1 相对式光电脉冲编码器

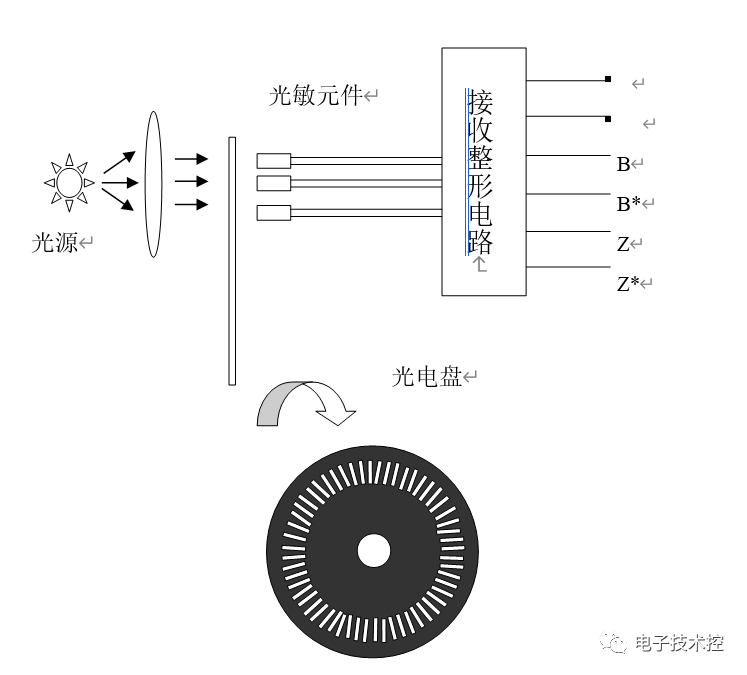

图1:相对式光电脉冲编码器原理图

相对式光电脉冲编码器是一种光学器件。 它由光源发光,一片透镜收集光源光线并投射到与电机同轴安装的光电盘上。 光电盘上刻有等距离的透光条纹,当它旋转时,三个光敏元件将各自接收到一个光电脉冲列。 这三个脉冲列经后续电路整理,变成我们需要的A、A*、B、B*、Z、Z*六组信号。

以上信号中A、A*、B、B用于计算位移量,由外圈透光条纹和上面两个光敏元件产生。 Z、Z用来做位置基准,由里圈的一个粗条纹和下面的光敏元件产生。 其波形图为图2所示。

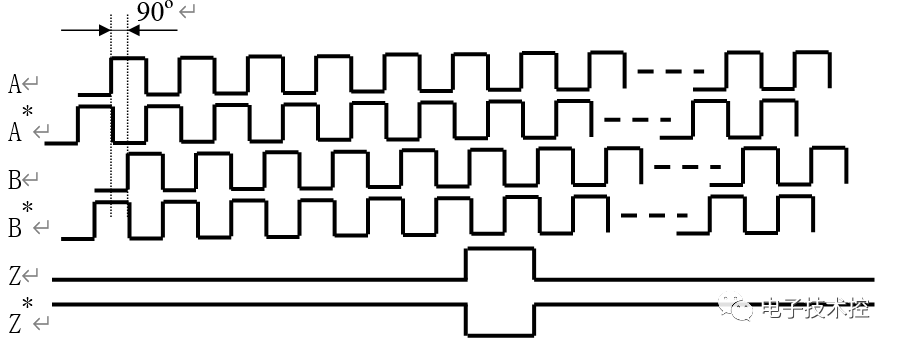

由上图可以看出,位移脉冲信号电机每转一转时有多个。 电机每转传感器发出的脉冲数称为“线数”。 基准信号电机每转则只有一个。

普通编码器的精度大致在50-10000线左右。

带有*号的信号和原信号相位差180度。 A、B信号间相差90度,由A、B信号哪一个超前可以判断电机的转向。

图2:相对式光电编码器信号波形图

从上述介绍我们可以看出,这种器件可以在先算知每个脉冲的等效位移后,通过对脉冲计数来测量机械部件的实际位移量。初期数控设备的反馈器件大多数是这种编码器。

一个脉冲对应的工作台位移量又叫脉冲当量,脉冲当量一般是通过如下两个数据给出的:

1)电机每转脉冲数;

2)每转进给量。

这在数控系统中是两个重要参数,维修中曾经有仅因这里没有弄清楚,在更换电机后报位置误差错误,修理三天找不到原因的先例。

1.2 绝对式光电脉冲编码器

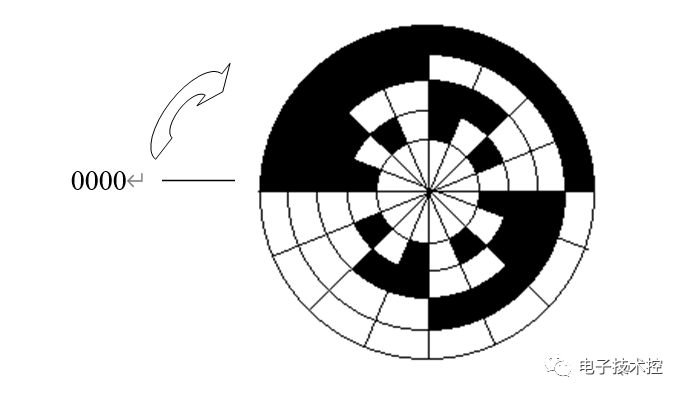

绝对式光电编码器与相对式不同,它不但可以测得位移量,而且可以计算机械部件的当前绝对位置。其信号测量原理基本与相对式编码器相同,所不同的是其光电码盘刻录的透光缝是编码了的,光敏元件个数也与编码的位数相同。图3给出了一个四位编码盘的示意图。

图3:四位编码盘示意图

上图中,透光为1,遮光为0。从0000开始,顺时针方向的编码分别为0001、0010、0011、…、1111,即为BCD编码。

按照这个编码盘读出的四列信号,我们可以准确判断机床电机轴和丝杠的当前角度位置,所以叫做绝对式编码器。通过计数我们也可以得到机床实际的位移量。

考虑容错设计,实际编码的顺序要求相临两个编码只能有一位跳变,因此不是按从0000到1111,这样的编码也叫格雷码。

1.3 感应同步器

感应同步器也是一种位置测量器件,尤其在装备有数显设备的机床上使用较多。

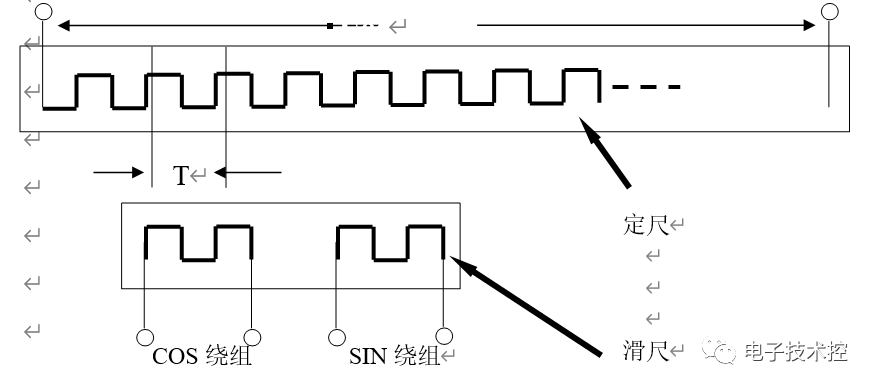

其基本结构由定尺和滑尺组成。定尺上腐蚀有一组矩形铜绕组,而滑尺上腐蚀有两组,其中一组叫做正弦绕组,另一组叫做余弦绕组。

它应用了电磁感应的原理。当在滑尺绕组加入励磁:

正弦绕组:Us=Um cosωt

余弦绕组:Uc=Um sinωt

时,定尺中的输出电压为:

Uoc=K Um sin(ωt+θ)

其中,K为电磁耦合系数,θ=2π×位移量/T,T又称为节距。

图4:感应同步器的原理图

可见,输出电压是位移量的函数。通过判断θ角的大小也可以判断当前机床的绝对位置。所以,这也是一种绝对式位置测量器件。

1.4 旋转变压器

旋转变压器又称为同步分解器,它是一种用于将机械转角转换为电压信号输出的测量元件。

1.4.1 旋转变压器的分类、结构与工作原理

1、旋转变压器的分类

旋转变压器的分类方式有三种,按极对数的多少,可分为单极对与多极对旋转变压器;按有无电刷与集流环,可分为有刷式与无刷式旋转变压器;按输出电压与转角之间的函数关系,可分为正余弦旋转变压器与线性旋转变压器。

2、正余弦旋转变压器的基本工作原理

旋转变压器与普通的绕线式转子电动机相似,也是由定子与转子组成。它的定、转子绕组是二个匝数相等且在空间上互差90º电气角度的正、余弦绕组。

旋转变压器是一个可以旋转的变压器,其工作原理与普通的变压器相似,其定子绕组相当于普通变压器的一次绕组(励磁绕组),而转子绕组相当于普通变压器的二次绕组(输出绕组)。旋转变压器与普通变压器的主要区别在于:普通变压器一、二次绕组的相对位置是固定的,变压比是不变的。而旋转变压器一、二次绕组的相对位置是随转子的转动而变化的,在一次绕组中加以电压激励时,二次绕组的输出电压随转子相对于定子的位置不同而不同。

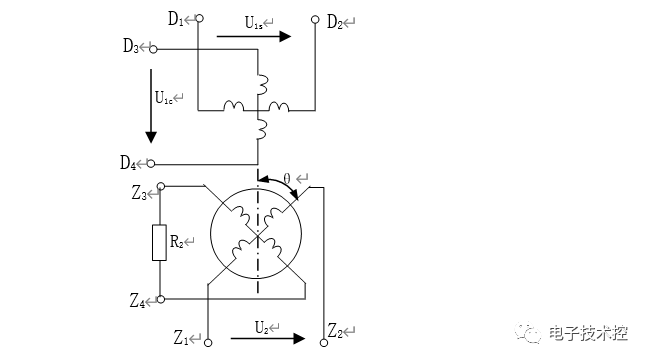

正余弦旋转变压器的原理如下图所示,D是定子上的二个互差90º的电角度的正余弦绕组,Z是转子上的二个互差90º的电角度的正余弦绕组。

1.4.2 正余弦旋转变压器的工作方式

正余弦旋转变压器可分为鉴相式与鉴幅式二种工作方式。

图5:旋转变压器原理图

1、鉴相式工作方式

鉴相式工作方式是在定子的二个绕组上分别施加同幅、同频,但相位相差90º的二个交流励磁电压,即:

D1 D2绕组施加的是:U1s= U1msinωt

D3 D4绕组施加的是:U1c= U1mcosωt

在转子上的Z1 Z2绕组中得到的输出为:

U2= kU1mcos(ωt-θ)

所以,比较转子绕组的输出电压U2与定子绕组的励磁电压U1c的相位,即可得到相应的机械转角θ值。

2、鉴幅式工作方式

鉴幅式工作方式是在定子的二个绕组上分别施加同相位、同频率,但幅度不同的二个交流励磁电压,即:

D1 D2绕组施加的是:U1S= U1msinαsinωt

D3 D4绕组施加的是:U1C= U1mcosαsinωt

在转子上的Z1 Z2绕组中得到的输出电压即为:

U2=kU1mcos(α-θ) sinωt

当α不变时,U2的幅值将随定、转子之间的转角θ的改变而变化,当测量出U2的幅值,即可得到相应的机械转角θ值。

2 不同反馈方式组成的系统

运用不同的测量器件,可以组成不同的系统,从测量器件入手了解系统架构是一条捷径。

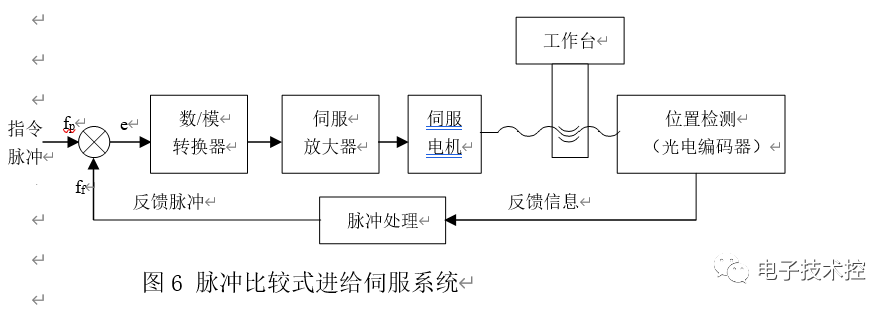

2.1 脉冲比较式进给伺服系统

脉冲比较式进给伺服系统的控制框图如下图所示,该方式的伺服系统通常主要由3个功能模块构成,其一是对光电编码器产生的反馈信息进行处理的模块,以输出反映工作台实际位置的反馈脉冲ff。其二是实现指令脉冲fp与反馈脉冲ff进行比较的模块,用以产生位置偏差值e。其三是速度调节模块,以实现用位置偏差值e来控制并驱动伺服电动机运转。

图6:脉冲比较式进给伺服系统

脉冲比较式进给伺服系统的指令与反馈信号均为数字量,比较结果的输出也是数字量,而速度控制部分(如图中的伺服放大器)是模拟量,所以在比较环节与伺服放大器之间加入了数模转换器。

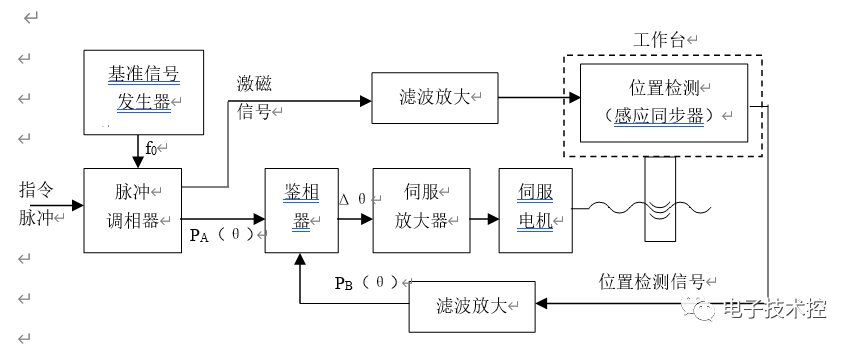

2.2 相位比较式进给伺服系统

相位比较式进给伺服系统的工作原理框图如下图所示,由图可见,该方式的伺服系统主要由基准信号发生器、脉冲调相器、鉴相器、伺服放大器、伺服电动机、感应同步器与滤波放大(2个)构成。

图7:相位比较式进给伺服系统

系统中各环节的功能作用:

1、基准信号发生器

基准信号发生器主要是由石英晶体振荡器组成,它产生频率为f0的基准脉冲信号提供给脉冲调相器使用。

2、脉冲调相器

脉冲调相器的作用有二个,其一是对频率为f0的基准脉冲信号进行分频,并把分频后的信号输出作为位置检测元件(感应同步器)的激磁信号。其二是把频率为f0的基准脉冲信号与指令脉冲叠加后进行分频(与前者的分频级数相同)后,输出指令信号PA(θ)送入鉴相器。

3、鉴相器

鉴相器是用来检测指令信号PA(θ)与反馈信号PB(θ)二个同频率信号的相位差,并把该相位差输出,送到伺服放大器。

4、伺服放大器

此处的伺服放大器的作用是把PA(θ)PB(θ)二个同频率信号的相位差转换成电压,并进行放大,用以驱动伺服电动机。

5、感应同步器

感应同步器用作位置检测,分定尺与滑尺二个部分,在滑尺上施加激磁电压,检测结果由定尺输出,把工作台移动的位置变化转换成信号电压相位的变化。

6、滤波放大

滤波放大环节有二个,其中一个是对脉冲调相器输出的激磁信号电压进行滤波并放大,而另一个是对由感应同步器输出的位置检测信号电压进行滤波并放大。

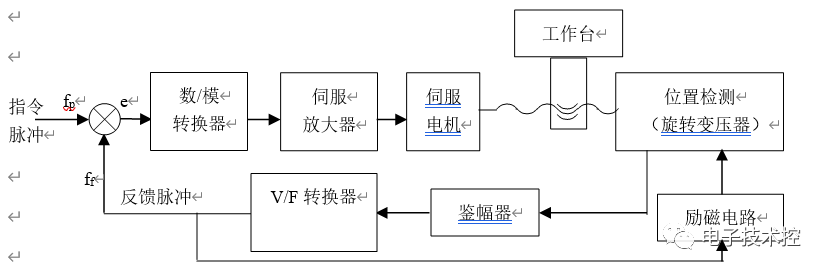

2.3 幅值比较式进给伺服系统

幅值比较式进给伺服系统如下图,由图可见,它主要由数/模转换器、伺服放大器、伺服电动机、旋转变压器、鉴幅器、电压/频率转换器与励磁电路构成。

图8:幅值比较式京给伺服系统

系统中各环节的功能作用:

1、数/模转换器

数/模转换器的作用是把指令脉冲与反馈脉冲比较结果的数字偏差信号转换成模拟偏差信号,并把此模拟偏差信号输出送入伺服放大器而作为速度的指令信号。

2、旋转变压器

旋转变压器的作用是把伺服电动机旋转的角位移转换成感应电动势输出送入鉴幅器。

3、鉴幅器

鉴幅器的作用是把反应励磁信号电压的相位角ф与转子的转角θ的差值的电压幅值检测出来,送到电压/频率转换器之中。

4、电压/频率转换器

电压/频率转换器的作用是把鉴幅器输出的幅值电压信号转换成数字量,以便和输入给定脉冲比较。

5、励磁电路

励磁电路的作用是把反馈脉冲信号变成与该脉冲数量大小成正比的相位变化的励磁信号,再施加于旋转变压器上。它产生的作用是:当伺服电动机转动时,与电动机同轴的旋转变压器转子的转角θ(实际上是转子绕组轴线与定子绕组轴线之间的夹角)增大,反馈脉冲ff也随着增加,即进入励磁电路的ff是随着θ增大而增加,通过励磁电路的作用使励磁电压的相位角ф也增大。

2.4 数据采样式进给伺服系统

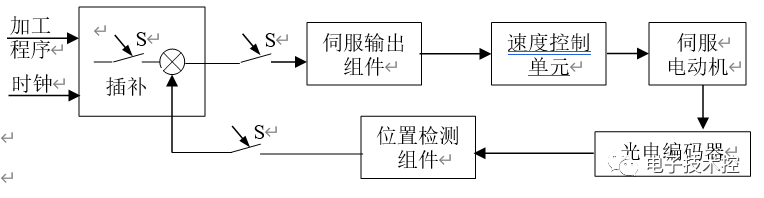

数据采样式伺服系统的位置、速度和电流所构成的三环的反馈量全部为数字量,PID调节采用软件来进行数字化处理。该方式的伺服系统使用灵活,柔性高,控制精度与控制品质均较其它方式有较大的提高。

数据采样式进给伺服系统的构成如下图所示,由图可见,它主要由插补、伺服输出组件、速度控制单元、伺服电动机、光电编码器、位置检测组件等构成。

图9:数据采样式进给伺服系统

3 数控系统跟控制架构关联的常见故障及处理方向

了解了伺服控制系统的架构,对我们的维修有现实指导意义,它使我们判断故障的方向更清晰。

下面就与控制架构关联的常见调试、故障问题及处置方向做简要讨论。

3.1 增益与精度的关系

多数人都不知道增益与精度的关系。和一般的闭环控制系统一样,比例放大倍数(增益)和精度是直接相关的,而且是正比关系,即增益设置越高,则系统控制精度越高,也就是跟随误差越小。这是在调试中应该知道的。

3.2 增益与系统出力的关系

同样,增益和系统出力有关,一般来讲,增益越大则系统驱动能力越强,动态相应速度越快。当然系统出力能力受伺服系统本身最大输出能力的限制,这个能力包括电机的额定扭矩、驱动板输出功率元件的额定电流、保护参数的设置等。

案例:数控车床某轴出现爬行、啃刀、闷车等现象,检查非机械负载问题,考虑是否增益给的太小,适当调高增益后问题消除。

3.3 增益与稳定性的关系

既然提高增益有利于提升精度和驱动特性,增益是不是越大越好?答案是否定的。因为增益越大,则系统越不稳定,过大时系统容易出现振荡(床身高频震动)。

所以增益的调整要根据实际工艺情况,在满足零件质量、系统稳定性(不引起振荡)的情况下,尽量调到最大并留有一顶的稳定裕度。

案例:数控车床在加工时,零件表面出现轻微波纹。分析和增益过大引起刀架电机振荡有关,适当减小增益后,波纹消失。

3.4 位置环误差——位置传感器与系统的匹配

更换位置传感器时,要注意系统参数设置与传感器的匹配。一般系统设置需要计算脉冲当量(一个反馈脉冲代表的进给距离),以法那克系统的光电编码器为例,需要正确设置每转脉冲数(线数)、每转进给量这两个参数。参数设置与传感器不匹配时,将发生误差报警。

案例:某数控轴齿机,一轴伺服电机损坏,从另一台正常设备置换一台新伺服电机(带编码器)后故障无法消除,而该电机在另一台设备上是好用的。经过分析发现,置换的电机编码器线数和损坏电机编码器差一倍。修改上述两个参数重新调试,设备恢复正常。

3.5 位置环误差——传动系统间隙

数控伺服轴包括驱动板、电机、机械负载、反馈元件几个部分,其中电机、机械负载是通过传动系统相连的。如果机械传动机构产生间隙,则可能给系统造成误差。

为消除误差,反馈结构也分两种:

半闭环:传感器装在电机轴上,不能正确反映机械系统的间隙误差。

全闭环:传感器装在机械移动方向上检测实际移动距离,能正确反映机械系统的误差。

针对半闭环系统,必须要在系统参数中正确设置机械传动的间隙,系统计算时把这个误差计算到位置环中去。在设置这个参数前,就要用千分表打出传动间隙的大小。而且,这个参数是要定期测量和调整的。

案例:一台数控磨床,大修后测试机械间隙,然后设置了参数。但加工中发现尺寸跳动很大,而且毫无规律,几次修正间隙数据都无法稳定。经检查机械结构,发现装配时滑台、丝杠装配没到位,重新安装、调整后问题消除。

3.6 电流环报警——机械过载

电流环多次报警,显示负载过电流时,要检查机械传动是否有死点,丝杠是否变形,润滑状态是否良好等问题。数控系统为保证良好的动态相应和精度,机械传动系统必须精心维护保养。

3.7 数字干扰问题

由于数控系统使用脉冲环节,早期的产品抗干扰技术不过关,使用精度很大程度受到现场电网质量的影响。在谐波比较大的场合,如焊接设备、大功率变频器等,都会对设备造成影响。为此需要有效减少谐波设备的使用,并强化系统的抗干扰能力。

案例:数控磨床,加工时精度不稳定,不满足工艺要求。经过现场测试和分析,发现受到附近一台15KVA变频器的干扰,每当变频器启动时,加工精度即不合格。用示波器观察数控给定脉冲发现混入了大量谐波尖峰信号。后在信号端增加滤波电路,状况明显好转。

其实,数控系统还有很多调试问题和故障现象与系统架构有关,只要正确掌握设备的控制架构,了解架构中硬、软件的特征,就能正确选择分析和处理方向。

审核编辑:汤梓红

-

原理图

+关注

关注

1304文章

6364浏览量

235528 -

编码器

+关注

关注

45文章

3679浏览量

135399 -

计算机

+关注

关注

19文章

7553浏览量

88798 -

数控系统

+关注

关注

5文章

260浏览量

24350 -

伺服系统

+关注

关注

14文章

576浏览量

39381

原文标题:伺服系统控制架构解析及应用

文章出处:【微信号:电子技术控,微信公众号:电子技术控】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

位置伺服系统控制算法的研究

Matlab在模糊伺服系统控制中的应用

伺服系统控制架构解析及应用

伺服系统控制架构解析及应用

评论