本文通过对BGA器件侧掉焊盘问题进行详细的分析,发现在BGA应用中存在的掉焊盘问题,并结合此次新发现的问题,对失效现象进行详细的分析和研究,最终找到此类掉焊盘问题的根本原因,并提出改善措施。从验证结果看,通过改善措施可有效避免此类掉焊盘问题的发生,同时通过制定设计和选型规则,也可有效避免BGA器件再发生类似的应用问题。

随着全新的无铅制造工艺的导入,以及电子产品的发展,导致大量无铅电子产品的质量与可靠性问题产生,出于降成本、高速等各方面的影响,材料和工艺也发生了一些变化,在这些变化下可能隐藏着发生了一些新的失效问题。

怎么发现和解决解决这些问题,是工艺改善的难点。本文从BGA掉焊盘的案例的细节出发,发现并找到失效的根本原因,通过复现失效现象和验证改善措施的有效性,以解决此类问题,并避免后续新选型的元器件再发生此类问题。

概述

某通讯产品的基带处理芯片,全年总共失效器件698个(高峰期大约每月更换器件数量116个),由于器件失效造成的金额损失高达130万(平均每月21万)。从失效现象看,主要表现如下:

由以上图片可以看出:BGA器件侧焊盘已经脱落。焊盘的脱落可确定是造成本次失效率高的原因。

为解决当前此基带芯片的掉焊盘问题,找到掉焊盘原因,避免新开发型号及后续型号基带芯片的使用再出现类似问题,进行本次掉焊盘问题的分析研究。

试验说明

试验方案

1)根据失效现象,寻找掉焊盘的原因及具体工序,并验证找寻工艺参数。

2)根据业内了解的信息,了解可采用的工艺改善措施。

3)对新款BGA芯片进行改善及评价改善结果。

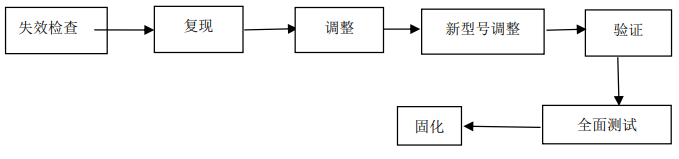

试验流程

失效检查

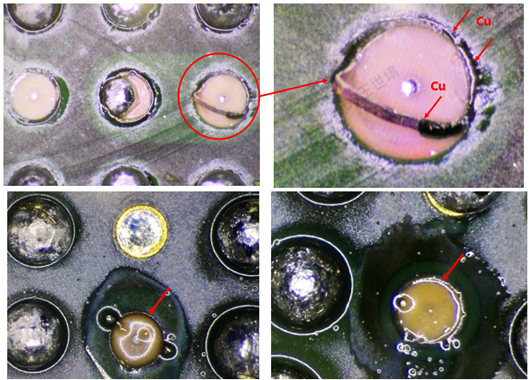

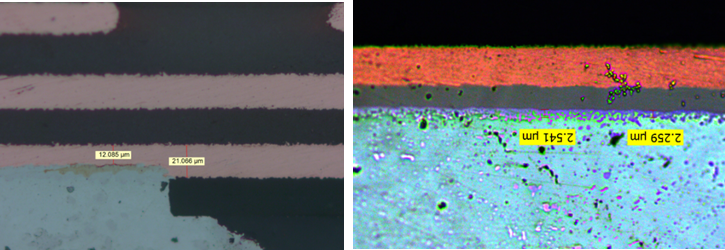

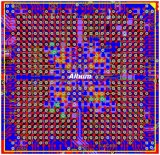

通过对失效样品的显微检查,发现此款BGA的Substrate采用的是SMD焊盘,掉焊盘的元器件大部分在阻焊下存在一层Cu环,如下图,其中有些Cu环已经被拉出,可看到明显的阻焊破损。结合此现象,初步判定焊盘中心部分已经被溶蚀掉,并可能同时还承受了一定应力。

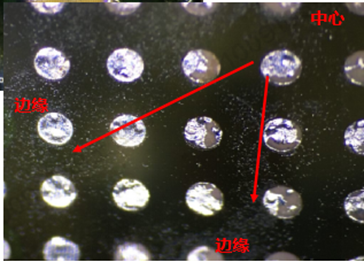

进一步观察发现:在芯片中心区域焊盘的溶蚀面积较大,而靠近芯片的边缘溶蚀面积较小。推测溶蚀具有一定的方向性,即由中心到边缘。

复现失效现象

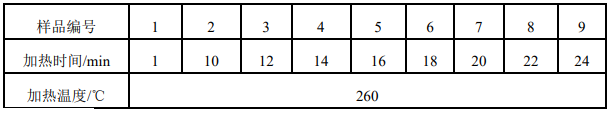

结合以上的新发现,基本可判定此次问题是由于焊盘溶蚀,为进一步验证猜测的准确性,我们做了如下实验(在相同高温下,进行不同时间的加热实验):

1)实验条件

2)样品准备

将实验板进行125 ℃、48 h烘烤后,采用自动拆卸设备取下芯片,并进行人工除锡、清洗后,选取9块外观良好、无起泡、掉焊盘的芯片进行植球实验。

实验设备采用的是BGA植球焊接台,实验参数如上表所示。

注:对其中的3#样品进行如下特殊处理:制作焊盘溶蚀后,在机械应力拉拔作用下的样品。

实验结果:

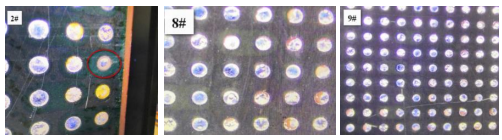

1)260 ℃下对此基带芯片进行长时间加热确实会引起焊盘的咬蚀,出现溶蚀的临界时间应该略低于10 min(从2号样品开始出现焊盘溶蚀,7、8、9号已经出现焊盘大面积溶蚀)。

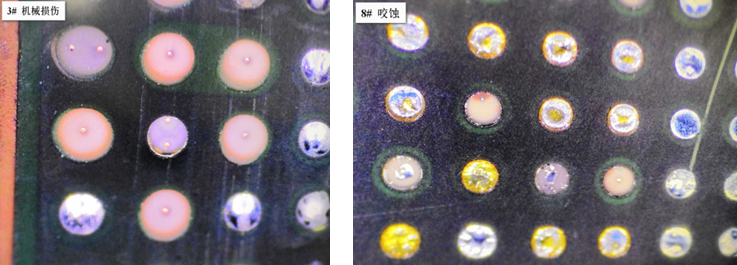

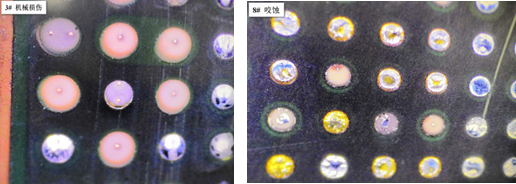

2)进一步观察发现:机械损伤样品(3#样品)与纯粹Cu咬蚀样品(8#样品)两种模式下焊盘脱落形貌不同。机械损伤导致的掉焊盘是一整块焊盘的脱落,包括绿油覆盖的部分,一般不会有锡残留,且往往伴随着绿油的破损。而Cu咬蚀导致的掉焊盘会保留绿油覆盖下的部分,形成"铜环",绿油无破损,且一般都会有部分锡/焊盘残留,如下图所示。

小结

根据此次验证,可判定此次BGA芯片的失效模式以溶蚀为主,机械损伤为辅的失效模式。

改善方向

根据以上实验小结,则改善此问题的方向:

1)管控回流、返修等所有工序中焊接的总时间。

2)引入自动化返修,精确控制高温时间,减少除锡过程的磨损。

3)更改BGA的Substrate的镀层,阻止Cu层的溶蚀。

改善方案

结合以上分析的影响因素,寻找可以解决此类问题的方法,则可采用如下操作方法。

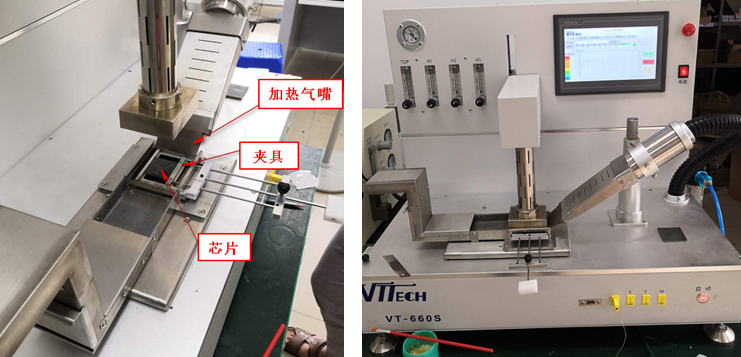

1)自动化除锡/返修设备(控制时间和接触)

芯片自动拆卸:由于机械磨损导致的掉焊盘容易发生在除锡阶段,主要是由吸锡线与焊盘的刮擦引起。通过采用真空除锡工艺,改善效果明显;基本可避免刮擦引起的焊盘咬蚀,则掉焊盘只剩与维修次数有关。

真空除锡:通过夹具固定芯片,先通过加热气嘴吹热风加热芯片,当芯片上的残锡充分熔化后,加热气嘴的热风气流突然增大,且固定芯片的夹具向加热气嘴方向移动,增大的气流依次吹去焊盘上的残锡。整个过程中仅有气流吹过焊盘,避免了现在手工除锡过程中烙铁和吸锡线对焊盘的摩擦。从原理上可减缓PAD的溶蚀。

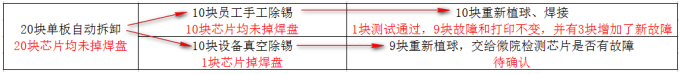

另外,从验证结果显示,也确实大大降低掉焊盘几率如下:

2)更改镀层(见少Cu的迁移)

改善前采用的是Cu上OSP的镀层,从机理上讲容易导致Cu向焊料的迁移;

改善后采用的是Cu上镀NiAu镀层,中间有一层Ni层,可阻挡Cu向焊料的迁移。

验证结果

经过以上改善,掉焊盘率降为5%,相比原来手动拆卸时的23%,失效率大大降低。

总结

通过此次研究,发现了一种新的失效模式。并在此失效模式基础上,提出了更科学的元器件设计和使用规则。为后续BGA芯片封装应用设计,提出了新的需求指标,避免后续同类失效模式的发生。

当发生元器件掉焊盘时,我们需要仔细观察失效现象,若属于焊盘溶蚀问题,最主要就是从三方面着手解决:

1)缩短焊接总时间;

2)精准控制高温时间,并避免引入力的作用;

3)采用有中间阻挡镀层,阻止Cu的迁移。

-

芯片

+关注

关注

459文章

51568浏览量

429781 -

BGA

+关注

关注

5文章

550浏览量

47342 -

焊盘

+关注

关注

6文章

560浏览量

38374 -

基带芯片

+关注

关注

12文章

208浏览量

33686

原文标题:大尺寸BGA器件侧掉焊盘问题分析

文章出处:【微信号:actSMTC,微信公众号:actSMTC】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

求助BGA封装尺寸规格

BGA焊点虚焊原因及改进措施

【技术】BGA封装焊盘的走线设计

BGA IC芯片拆焊处理技巧

BGA封装的焊球评测

BGA器件如何走线、布线?

大尺寸BGA器件侧掉焊盘问题分析

大尺寸BGA器件侧掉焊盘问题分析

评论