半导体器件的结到壳之间的热阻RθJC(θJC)是衡量器件从芯片到封装表面外壳的热扩散能力的参数,是半导体器件最重要的热性能参数之一,它必须被标注到器件尤其是功率器件的产品规格书中。

结到壳热阻值越小,半导体器件的散热性能越好,反之,则散热性能越差,目前RθJC(θJC)测量方法主要有热电偶探头测量法、红外热成像仪法、电学参数法等。其中电学法因具有测量方便、测量精度高且重复性好等优点,成为最为常用的热阻测量方法,同时也是标准推荐的测试方法。

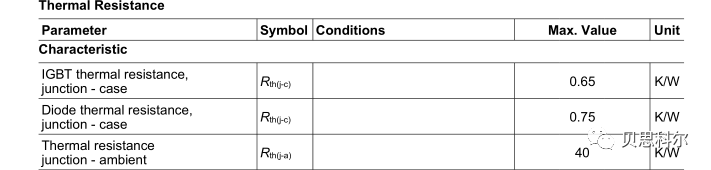

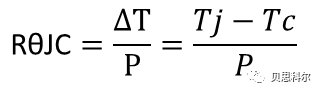

datasheet上RθJC(θJC)值

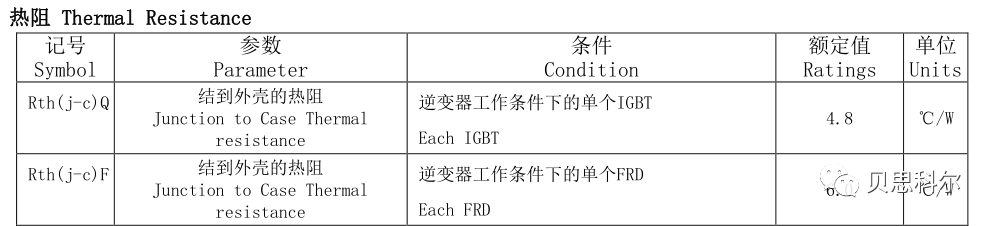

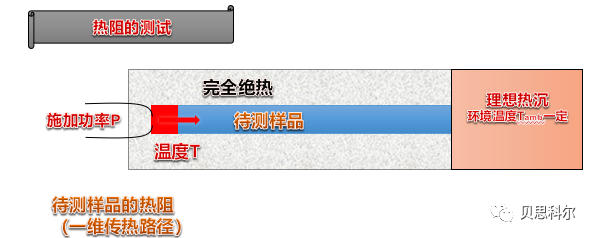

根据热阻计算公式,我们需要得到待测样品的结温、壳温和功耗参数才能测量RθJC(θJC)。

半导体器件结壳热阻RθJC(θJC)传统的定义是:将器件表面与水冷铜热沉相接触,直接测量结与壳的温度差,如 MIL-STD-883标准[1]所述。

壳温需用热电偶测量,很容易产生误差,测量的结果不具有可重复测量性。原因之一是器件的壳温分布不均匀,热电偶只测得与它相接触位置的壳温,这一点很可能不是壳温的最大值。

另外一个原因是读取的壳温值偏低,热电偶不能充分与热沉绝热,热电偶测量点的热量会被热电偶引线和热沉导走。

考虑到固定器件与热沉的压力会使分层不明显,可能引起更多的问题。

还有一个系统误差是热沉中热电偶,钻孔的影响对于较小的器件,这一影响更明显。

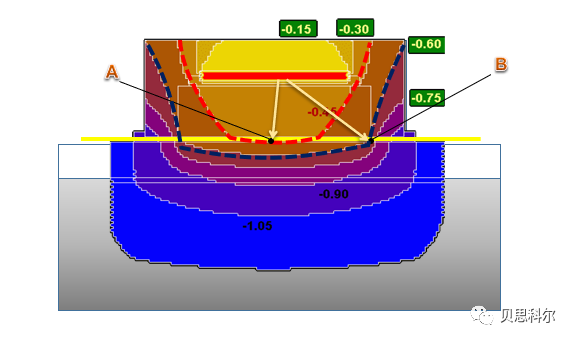

壳温的不均匀分布

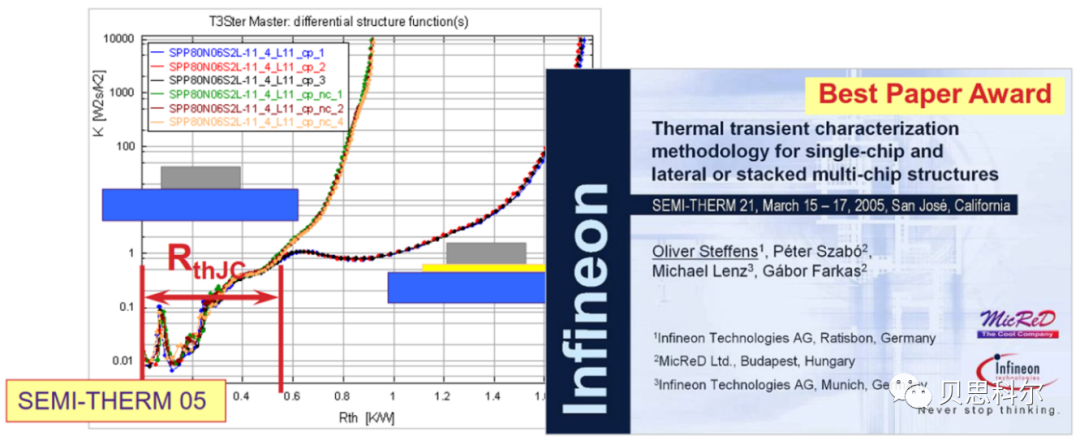

针对如何精确测试壳温,以及RθJC(θJC)的准确测量,T3Ster技术团队与德国英飞凌科技公司于2005年共同提出了半导体器件结到壳热阻双界面测试检测方法,并被JEDECJC-15会议委员会核准认定为“JESD51-14”检测标准。

双界面分离法测试RθJC(θJC)

JEDEC(国际固态技术协会)于2010年11月正式通过并颁布了由T3Ster研发团队联合英飞凌技术专家提交的基于热瞬态测试技术和结构函数分析法的最新结壳热阻测试标准。

与传统的测试方法相比,最新的热瞬态测试界面法(Transiant Dual Interface)具有更高的准确性和可重复性,而T3Ster是目前唯一满足此标准的商业化产品。

通过这种高重复性的方法,可以方便地比较各种器件的结壳热阻,而且这种方法同样适用于热界面材料(TIMs)的热特性测试。

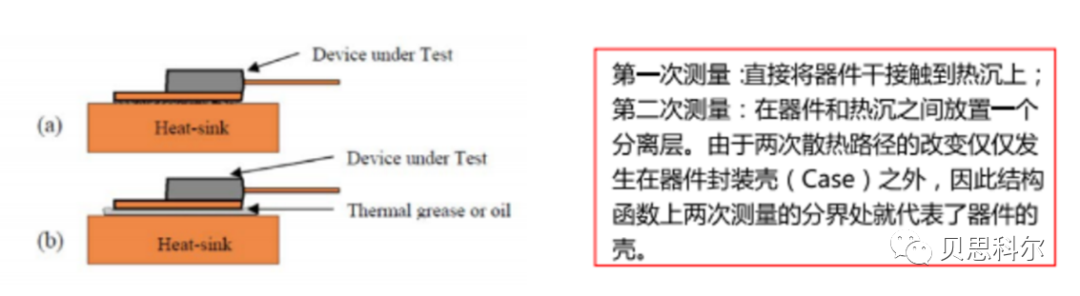

双界面分离法的测试过程:

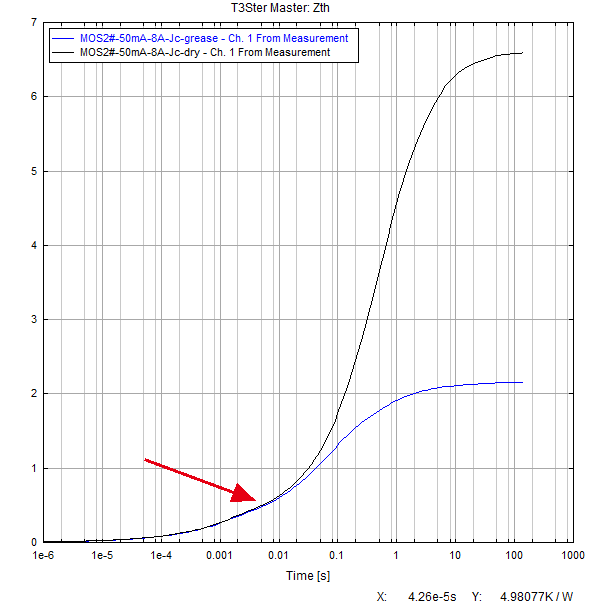

对被测器件进行两次测试,施加相同的加热条件,但在热沉表面采用不同的冷却条件(例如直接接触和涂抹导热硅脂),进行瞬态热测试。

两种不同的冷却条件,对封装外壳之前的散热路径上的热阻没有影响,而对外壳及之后的热阻有影响。

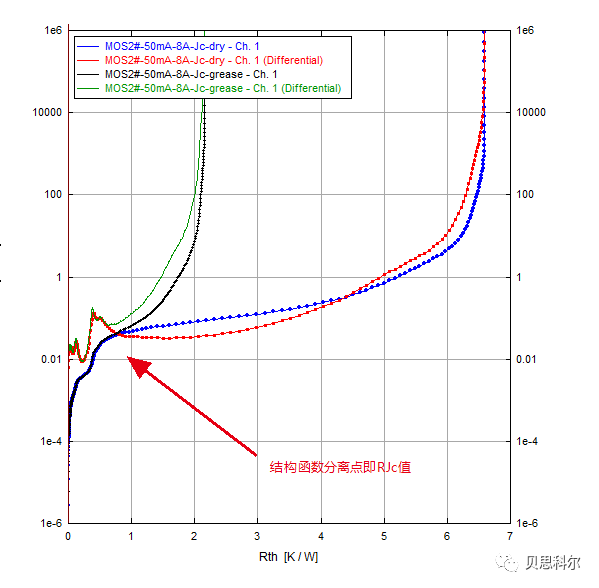

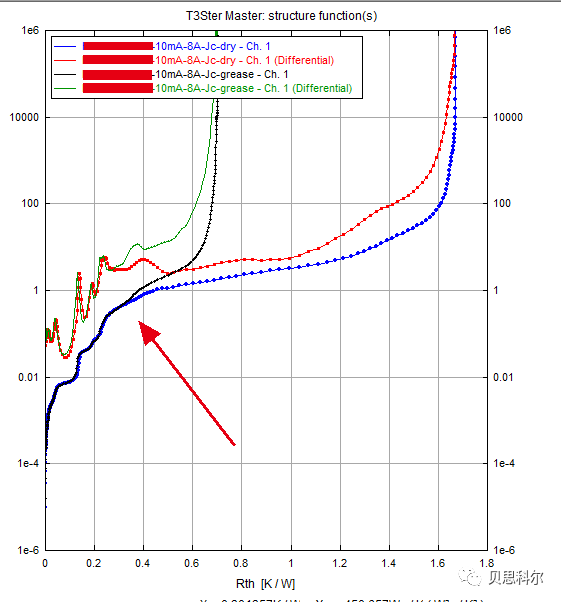

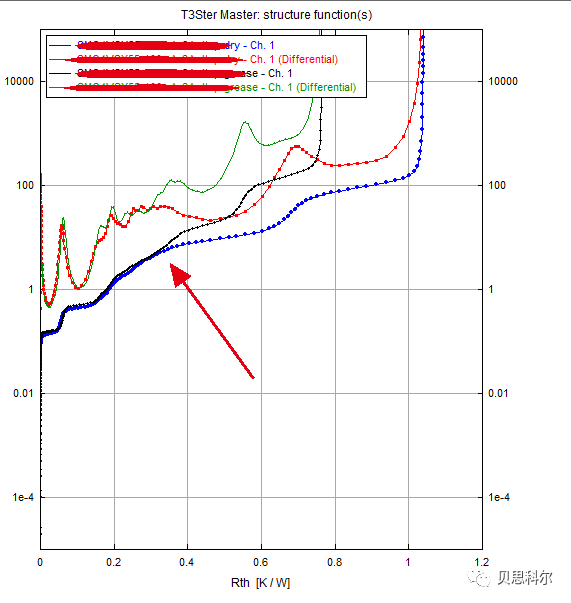

每次测量若接触热阻不同,则得到的总热阻也不同,因此两种条件下的瞬态热阻曲线将从外壳表面接触热阻不同开始分离,两次测量中分离点处的热阻即为与热沉接触的外壳表面处的热阻值。

由于器件外壳表面和冷却板之间使用不同的接触方式,只基于结温度的瞬态测量,不再需要对壳温进行测量,因此,排除了与这些相关的所有误差,用这种方法可以获得测量精度良好的热阻值。

贝思科尔实验室MOS、IGBT及IC器件双界面测试RθJC(θJC)实例:

双界面测试法大大提高了 RθJC(θJC)测量的测试精度和可重复性,同时保证了企业间测量方法的一致性和数据的可比性,使用T3Ster对半导体器件进行热测试,不仅可以记录模块结温瞬态变化过程,通过双界面分离法得到准确的结壳热阻数据和结温随时间变化的瞬态曲线,还可以通过结构函数分析器件热传导路径上各层结构的热阻值。

审核编辑:刘清

-

热电偶

+关注

关注

5文章

962浏览量

76202 -

IGBT

+关注

关注

1270文章

3865浏览量

250920 -

STD

+关注

关注

0文章

36浏览量

14425 -

半导体器件

+关注

关注

12文章

772浏览量

32326 -

红外热成像仪

+关注

关注

1文章

114浏览量

15044

原文标题:T3Ster结构函数应用-双界面分离法测试RθJC(θJC)

文章出处:【微信号:BasiCAE,微信公众号:贝思科尔】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

T3Ste热测试仪的典型应用案例

JC推出新型天线测试微型屏蔽暗箱(UHF TEM Cell)

热阻热瞬态测试仪(T3ster) 的特点/应用/功能/技术规格

关于T3Ster热阻测试仪的优势分析

如何用T3Ster测试IC的热特性

工科人关于T3Ster热阻测试仪不得不知道的九大特点

T3Ster瞬态热测试方法与内容揭秘

Simcenter Micred T3STER瞬态热阻测试仪

T3Ster结构函数应用-双界面分离法测试RθJC(θJC)

T3Ster结构函数应用-双界面分离法测试RθJC(θJC)

评论