本文介绍如何快速重新设计电阻温度检测器(RTD)工业温度传感器,以更小尺寸、支持灵活通信和远程配置的产品,满足智能工厂对温度测量器件的需求。使用高度集成的模拟前端(AFE)和IO-Link 收发器可以实现上述目标。

收发器可以实现上述目标。

老话常说“没坏就别去修它”,劝诫我们不要动手改动性能可靠、正常运行的设备。可以说,这条建议适用于许多RTD传感器电路设计,而全球工业制造工厂通常使用这些传感器实现安全、高效的温度测量。但是,要满足工业4.0的要求,需要提高工厂智能化水平,那么很显然,现有的许多RTD传感器无法满足这些环境的工作要求。更小的外形尺寸、灵活通信和远程配置能力,这是自动化工程师现在需要工业温度传感器提供的一些功能,但是现有的解决方案并不支持这些功能。本文将重新审视许多基于RTD的温度传感器设计中使用的构建模块,探讨这些模块在传感器应用中的限制因素。然后,展示如何快速重新设计这种类型的传感器,以获得这个新工业时代所需的功能。

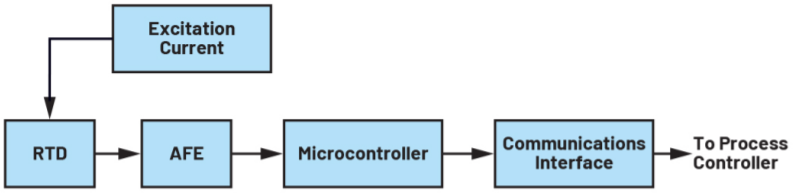

图1. 基于RTD的温度传感器示例。

温度传感器构建模块

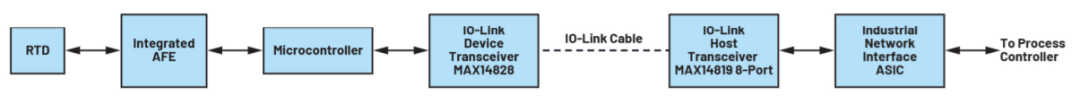

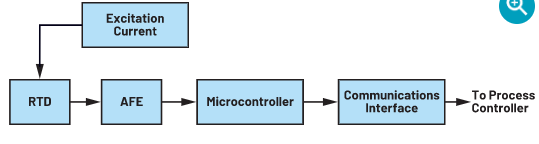

RTD工业温度传感器的构建模块如图2所示。

图2. RTD工业温度传感器框图。

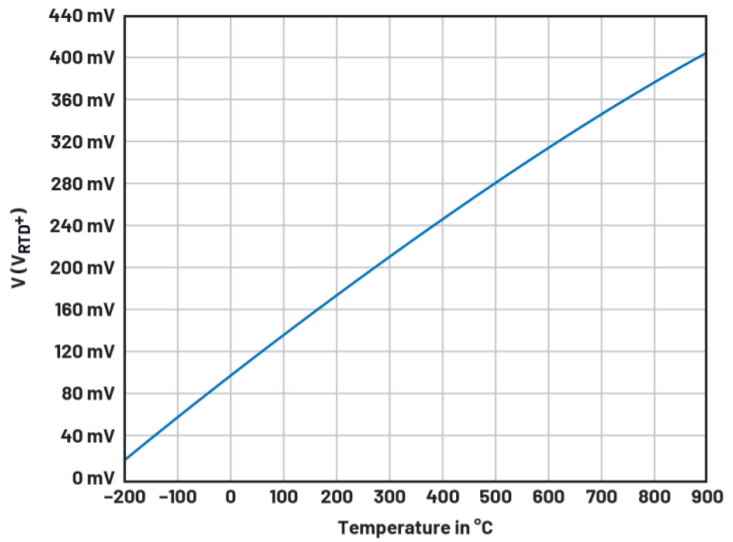

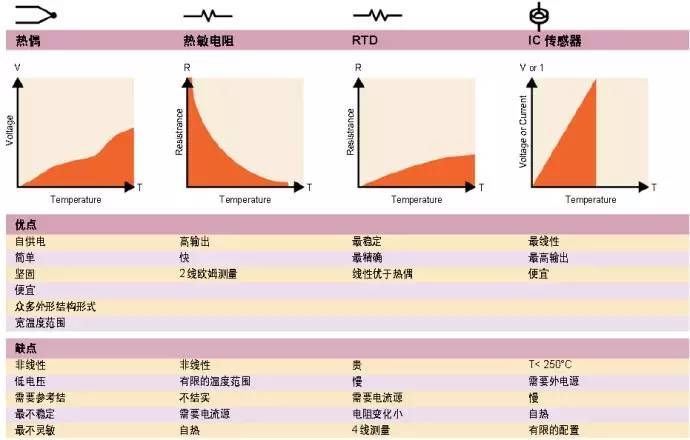

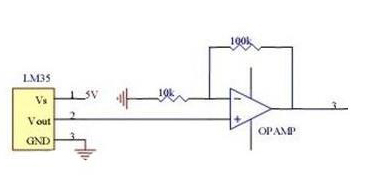

RTD将物理量(温度)转化为电信号,一般用于检测–200°C至+850°的温度,在这个温度范围内提供高度线性的响应。RTD中常用的金属元素包括镍(Ni)、铜(Cu)和铂(Pt),普遍使用的是Pt100和Pt1000铂RTD。RTD有两线、三线或四线形式,其中三线和四线形式较为常用。RTD是无源器件,需要一个激励电流来产生输出电压。可以使用基准电压来生成这种电压,由运算放大器进行缓冲,随后将电流驱动到RTD,产生输出电压信号,该信号会随温度变化提供不同响应。根据使用的RTD类型和测得的温度,该信号能产生几十到几百毫伏的电压,如图3所示。

图3. Pt100 RTD响应不断升高的温度产生的电压信号。

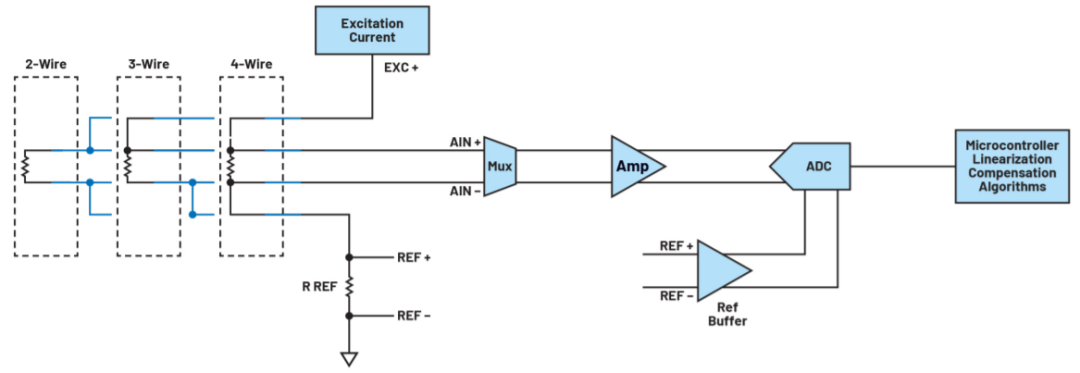

AFE放大并调节低振幅RTD信号,然后由模数转换器(ADC)对该信号进行数字化处理,以便微控制器运行算法对其进行非线性补偿。这样就会通过通信接口,将数字信号发送至过程控制器。AFE一般由包含多个组件信号链构成,每个组件执行一项专用功能,如图4所示。

图4. 信号链中使用单个分立式组件实现的AFE。

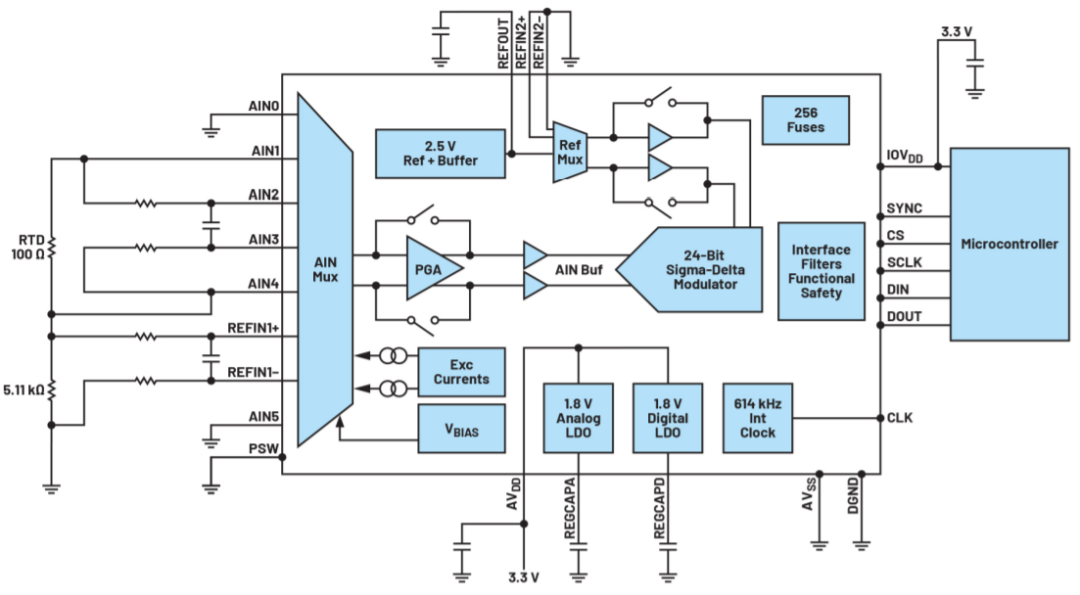

许多现有的温度传感器设计都使用这种分立式方法,该方法要求使用的印刷电路板(PCB)足够大,能够容纳所有的集成电路(IC)、信号和电源布线,并使传感器的外壳尺寸实际上尽可能最小。还有一种更简洁优化的方法,就是使用集成式AFE,例如图5所示的AD7124-4。这个紧凑型IC是一个完整的AFE,采用单个封装,包括多路复用器、基准电压源、可编程增益放大器和Σ-ΔADC。它还提供RTD所需的激励电流,因此它能取代前一张图中的五个信号链组件,大幅减少所需的板空间,使传感器能够采用更小巧的封装。

图5. 使用AD7124-4实现AFE。

Tips

AD7124-4可在 ADI 中国在线商城 直接下单采购。

ADI 中国在线商城采用现货销售,购物车可按整包或片数自定义输入产品数量,人民币结算系统支持国内多种主流线上支付方式帮您轻松免除报关烦恼。

通信接口

许多工业传感器设计都是使用一个(或多个)工业网络连接至过程控制器,其中包括多种版本的现场总线或工业以太网。这需要使用专用集成电路(ASIC)来实现所选的网络协议。但是,这种方法有几个缺点。首先,在传感器设计中集成网络专用ASIC会大幅增加成本,尤其当工业网络为专用网络时。还会使传感器市场仅局限于使用该网络的用户。同一个传感器要支持不同的网络协议,需要重新设计,添加所需的ASIC,这个过程非常耗时、耗费成本而且风险很大。最后,诊断功能的数量和类型因网络类型不同存在很大差异(有些网络类型不提供诊断功能)。基于具体的选择,在传感器安装到现场后,工厂操作人员可能很难判断传感器的潜在问题,进行相应的维护,并解决传感器出现的性能问题。

还有一个更好的方法,就是设计一个与所有工业网络保持独立的传感器,从而降低开发成本,并扩大潜在客户群。可以使用IO-Link来完成上述设计,IO-Link是三线工业通信标准,支持传感器(和执行器)与所有工业控制网络相连。在IO-Link应用中,收发器充当连接运行数据链路层协议的微控制器的物理层接口。使用IO-Link的优势在于,它能够进行四种类型的传输:过程数据、诊断、配置和事件,能够在发生故障时快速识别、跟踪和处理传感器。它还支持远程配置,例如,如果需要更改触发过程警报的温度阈值,可以远程进行更改,无需技术人员前往现场操作。MAX14828是一款低功耗、超小型IO-Link器件收发器。该器件采用(4 mm × 4 mm) 24引脚TQFN封装和(2.5 mm × 2.5 mm)晶圆级封装(WLP),易于集成到工业RTD温度(和其他类型的)传感器中。该收发器直接与过程控制器端的IO-Link主机通信,该主机用于管理与接口ASIC之间的通信(如图6所示),因此传感器能够独立于工业网络。

图6. 控制器一侧的IO-Link主机收发器执行与工业网络之间的通信。

结论

智能工厂自动化工程师对工业温度传感器的期望不断提高,包括更小尺寸、灵活通信和远程配置能力。本文展示如何利用高度集成的AFE来快速重新设计RTD温度传感器,以减小其封装尺寸。此外,还展示IO-Link器件收发器如何使传感器能够不依赖用于连接过程控制器的工业网络接口,而保持独立运行。虽然本文侧重于RTD温度传感器,但这种重新设计的方式也适用于使用热敏电阻或热电偶传感器的温度传感器。

审核编辑:汤梓红

-

传感器

+关注

关注

2551文章

51127浏览量

753775 -

温度传感器

+关注

关注

48文章

2941浏览量

156092 -

ADI

+关注

关注

146文章

45821浏览量

250172 -

电路设计

+关注

关注

6676文章

2453浏览量

204428 -

RTD

+关注

关注

1文章

153浏览量

27524

原文标题:如何重新设计基于RTD的温度传感器?

文章出处:【微信号:ADI智库,微信公众号:ADI智库】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

如何重新设计基于RTD的温度传感器?

如何重新设计基于RTD的温度传感器?

评论