为什么说”5G时代,是陶瓷时代”?

5G通信技术已成为世界各国发展的重要战略,不管是在关键元器件、上游材料制备还是在网络部署等方面都开始积极布局,抢先发展先机。而随着5G时代的到来,半导体芯片功率不断增加,轻型化和高集成度的发展趋势日益明显,散热问题的重要性也越来越突出,这无疑对封装散热材料提出了更为严苛的要求。

陶瓷作为新兴的电子材料,具备较高的导热性、低介电损耗、绝缘性、耐热性、强度以及与芯片匹配的热膨胀系数,是功率型电子元器件理想的封装散热材料,成为国内外企业进军5G时代的重要选择。

金属化助力陶瓷突破应用难题

陶瓷材料(包括盐类陶瓷、碳化硅等)在应用场景中,经常需要进行焊接、刻蚀线路或者实现屏蔽等等,但是陶瓷材料与金属焊接往往存在诸多难点:

1.大多数陶瓷类材料与金属层的结合难度较大,且热膨胀系数差异较大,极易导致分离、起泡、产生裂纹等问题。

2.氮化铝、碳化硅、金刚石等高热导材料,当下在发热器件与冷却单元之间最佳连接方式是焊接,如金锡焊接;焊接温度较高,在高低温冲击下,不同热膨胀系数的材料界面极易产生分离,造成失效及热传递失效;

3.大部分陶瓷导电性差,甚至不导电,很难用电焊的方法。

4.由于陶瓷材料多为共价晶体,不易产生变形,经常发生脆性断裂。目前大多利用中间层降低焊接温度,间接扩散法进行焊接。

5.陶瓷与金属焊接的结构设计与普通焊接有所区别,通常分为平封结构、套封结构、针封结构和对封结构,其中套封结构效果最好,这些接头结构制作要求都很高。

因此需要对陶瓷材料进行金属化,即在陶瓷表面敷一层与陶瓷粘结牢固而又不易被熔化的金属薄膜,使其导电,随后用焊接工艺与金属引线或其他金属导电层相连接而成为一体。

如何对高热导率陶瓷材料进行强结合金属化,应对高温焊接及应对长期使用过程中高低温振荡,成为亟待深入研究的热门话题。

目前常用金属化方式有厚膜金属化、薄膜金属化、直接敷铜法金属化、共烧法金属化(HTCC/LTCC)、化学镀金属化等;

1

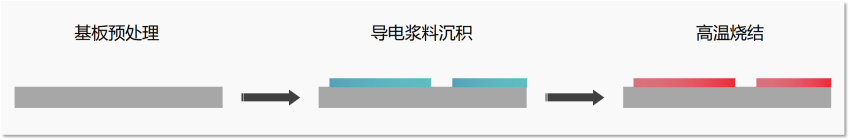

厚膜金属化

厚膜法是在基板上通过丝网印刷技术、微笔直写技术和喷墨打印技术等微流动直写技术在基板上直接沉积导电浆料,经高温烧结形成导电线路和电极的方法,该方法适用于大部分陶瓷基板。

厚膜导电浆料一般由尺寸微米甚至纳米级的金属粉末和少量玻璃粘结剂再加上有机溶剂组成。在高温下浆料中的玻璃粘结剂与基板相结合,使导电相粘附在基板表面,形成导电线路。

厚膜法工艺简单,但受限于导电浆料和丝网尺寸,制备的导线最小线宽难以低于60μm,并且无法制作三维图形,因此不适合小批量、精细基板的生产。并且,采用厚膜法成形的导电线路电学性能较差,因此采用厚膜法的陶瓷基板仅能用于对功率和尺寸要求较低的电子器件中。

2

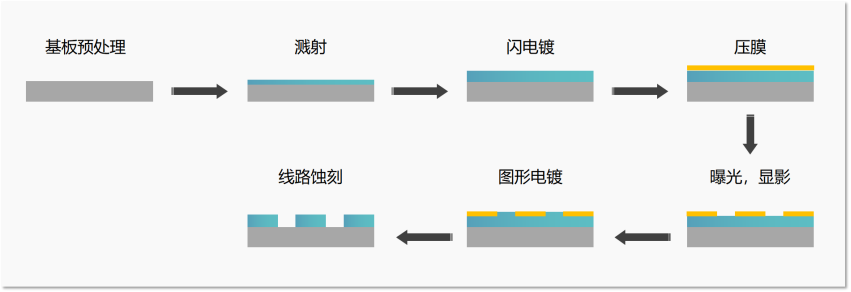

薄膜金属化

薄膜金属化法采用溅射镀膜等真空镀膜法使膜材料和基板结合在一起,通常在多层结构基板中,基板内部金属和表层金属不尽相同,陶瓷基板相接触的薄膜金属应该具有反应性好、与基板结合力强的特性,表面金属层多选择电导率高、不易氧化的金属。

由于是气相沉积,原则上任何金属都可以成膜,任何基板都可以金属化,而且沉积的金属层均匀,结合强度高。但薄膜金属化需要后续图形化工艺实现金属引线的图形制备,成本较高。

3

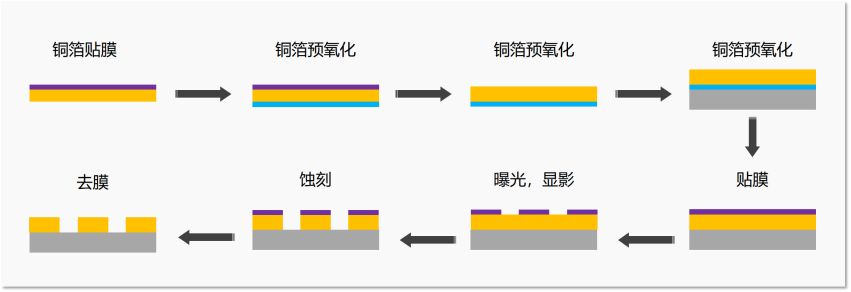

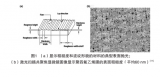

直接敷铜法(Directbondedcopper,DBC)

DBC是在陶瓷表面(主要是Al2O3和AlN)键合铜箔的一种金属化方法,它是随着板上芯片(COB)封装技术的兴起而发展出来的一种新型工艺。其基本原理是在Cu与陶瓷之间引进氧元素,然后在1065~1083℃时形成Cu/O共晶液相,进而与陶瓷基体及铜箔发生反应生成CuAlO2或Cu(AlO2)2,并在中间相的作用下实现铜箔与基体的键合。

直接覆铜法利用高温熔融扩散工艺将陶瓷基板与高纯无氧铜覆接到一起,所形成的金属层具有导热性好、附着强度高、机械性能优良、便于刻蚀、绝缘性及热循环能力高的优点。

DBC技术主要的缺点是铜箔厚度较大,后续通过化学蚀刻过程很难得到高精度导线,而且界面氧元素难以控制,铜箔与陶瓷之间容易出现气孔,导致最终器件性能不稳定,还有待于进一步的基础技术研究。另外,受限于技术原理,铜箔敷接的方式无法实现通孔金属化。

4

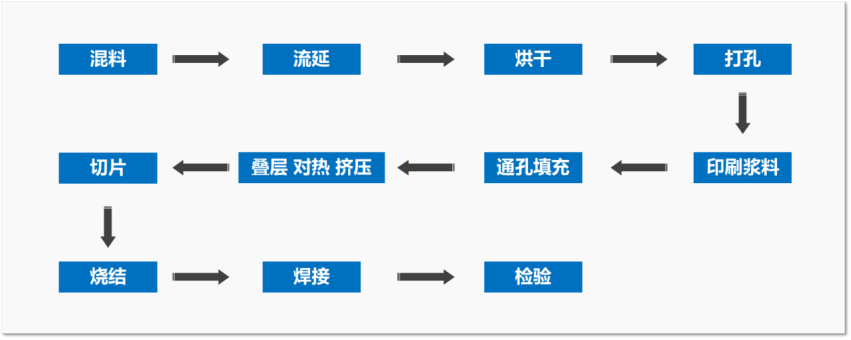

共烧法(HTCC/LTCC)

共烧法是很常用的一种多层陶瓷烧结工艺,内部可以布线,表层可以金属化。一般共烧陶瓷有两种,一种是HTCC(高温共烧工艺),一种是LTCC(低温共烧工艺)。

HTCC需要用耐高温的金属颗粒做导电浆料,比如钨、钼,钨的熔点3400度,钼的熔点2600度,都耐得住1500多度的陶瓷烧结点,但是这俩金属的导电率不太好。而且,HTCC需要很高的烧结温度,使用者已经极少,基本被LTCC代替。

LTCC是里边放入玻璃材料,让整体烧结的温度降低,低于900度,好处就是可以用一些以前高温烧结没办法使用的金属,比如金银铜,金的熔点是1064℃,银是960℃,铜是1083℃,如果这些金属在1500℃下做高温烧结,就熔了,无法形成金属线。

LTCC由于采用厚膜印刷技术完成线路制作,线路表面较为粗糙,对位不精准。而且,多层陶瓷叠压烧结工艺还有收缩比例的问题,这使得其工艺解析度受到限制,LTCC陶瓷基板的推广应用受到极大挑战。

5

化学镀

化学镀法是指在没有外电流通过,利用还原剂将溶液中的金属离子还原在呈催化活性的物体表面,使之形成金属镀层。化学镀法金属化机理主要是机械联锁结合,结合强度很大程度上依赖于基体表面的粗糙度,在一定范围内,基体表面的粗糙度越大,结合强度越高。在AlN陶瓷表面化学镀Ni-P合金,先将AlN基片用超声波清洗,去除表面杂质,置于NaOH溶液中腐蚀,再置于含镍盐的镀液中进行化学镀。

化学镀优点是:设备简单,成本低廉,无需二次高温处理,易于大规模生产;缺点是:AlN陶瓷表面与金属层结合强度不高。

陶瓷金属化新技术,开启5G新时代

陶瓷金属化的方法众多,但都各自存在一定的性能、成本及应用的限制,如何创新工艺,攻克难点,打破瓶颈,是目前国内外企业争相布局、抢占高地的焦点。

戴尔蒙德科技已创新研发出高导热陶瓷材料表面金属化新技术——新型HE-ION高能离子沉积工艺,这种金属化技术既具备超强的金属层结合力,耐高温焊接,且表面光洁度高,有利于精密装配及电学性能;该工艺温度较低,对陶瓷基材形成保护,避免应力集聚。

戴尔蒙德新型HE-ION高能离子沉积工艺凭借其强结合力、高可焊性的特性,可广泛应用在:

1、氮化铝、氧化等传统热沉材料以及碳化硅、金刚石等高热导率材料金属化

2、陶瓷基板金属化

3、陶瓷天线金属化

4、玻璃及导电玻璃材料金属化

5、陶瓷滤波器金属化(替代银浆工艺)

陶瓷金属化的研究一直在创新且从未停止,只有不断的攻坚研发,才能更加符合数字化、小型化、柔性化、低能耗化、多功能化、高可靠性化的未来发展方向,陶瓷金属化技术是一种更可行的选择,也是今后电子封装材料可持续发展的重要方向。

关于戴尔蒙德

戴尔蒙德科技位于深圳福田保税区腾飞工业大厦(前身惠州戴尔蒙德科技有限公司,成立于2016年),旗下四家分子公司及一家新材料研究院,分布于深圳、惠州、无锡和宁波,是专业从事超硬材料和纳米涂层材料研究开发和产业化的国家级高新技术企业、科技型中小企业、重合同守信用企业。拥有一支包括金刚石领域专家教授、博士、硕士的高端研究团队,以及一流的研发条件,拥有专利60余项。

戴尔蒙德专业从事CVD纳米金刚石涂层、PVD复合镀膜、单晶金刚石、超硬刀具等超硬材料基础性研究及制备工艺研究。目前拥有惠州CVD纳米金刚石涂层产业化基地、刀具生产基地、PVD复合镀膜中心以及深圳产学研基地和重点实验室,并与国内多所知名高校进行产学研合作。

戴尔蒙德拥有一流的CVD纳米金刚石涂层研发和检测条件,以及PVD高能物理中心,针对涂层技术的多领域应用展开研究和产品开发。

核心产品包括:纳米金刚石涂层PCB钻针及锣刀、Tac润滑镀膜PCB钻针及锣刀、KC复合耐磨涂层PCB硬板钻针、金刚石涂层石墨刀具、涂层义齿车针、玻璃陶瓷义齿车针,以及针对复合材料、陶瓷材料、玻璃材料等表面各类涉及加硬、导电、屏蔽、导热等功能的涂层加工。产业化技术已经在多个领域实现全球领先,与多家上市公司客户成为战略合作伙伴,成为利用高端涂层技术进行新材料及工具革新的中国力量。

-

电子元器件

+关注

关注

133文章

3301浏览量

104887 -

通信技术

+关注

关注

20文章

1116浏览量

92191 -

5G

+关注

关注

1353文章

48361浏览量

563273

原文标题:陶瓷邂逅金属化新技术,未来5G再下一城

文章出处:【微信号:xincailiaozaixian,微信公众号:新材料在线】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

爱立信在2024进博会展示5G及6G创新技术

5G Advanced技术新突破:高速率体验引领未来应用

嵌入式设备中的4G/5G模块管理

5G-A技术新突破:高通、联通携手验证高速率5G网络

CBB金属化薄膜电容存在失效问题吗?

陶瓷工业5G智能制造工厂数字孪生可视化平台,推进陶瓷行业数字化转型

美格智能联合罗德与施瓦茨完成5G RedCap模组SRM813Q验证,推动5G轻量化全面商用

5G 外置天线

先进封装表面金属化研究

陶瓷邂逅金属化新技术,未来5G再下一城

陶瓷邂逅金属化新技术,未来5G再下一城

评论