本应用笔记旨在就引脚架构芯片级封装(LFCSP)的使用提供一些设计和制造指导。LFCSP符合JEDEC MO220和MO229外形要求。

描述

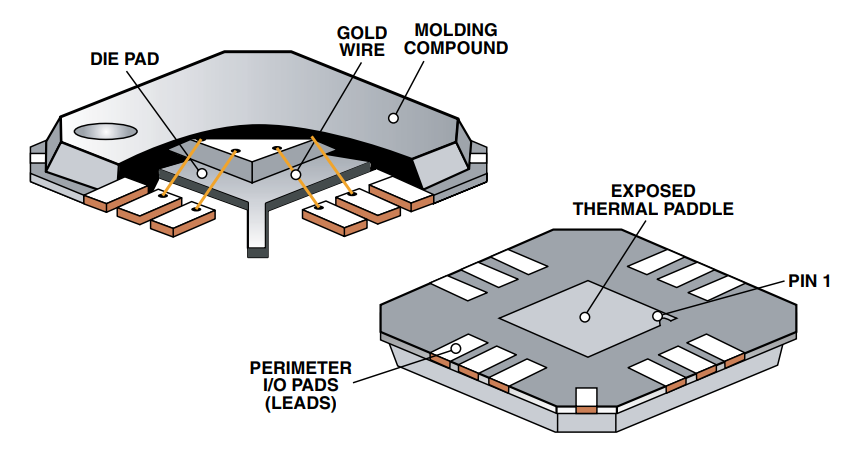

LFCSP与芯片级封装(CSP)类似,即采用铜引脚架构基板的无铅塑封线焊封装。

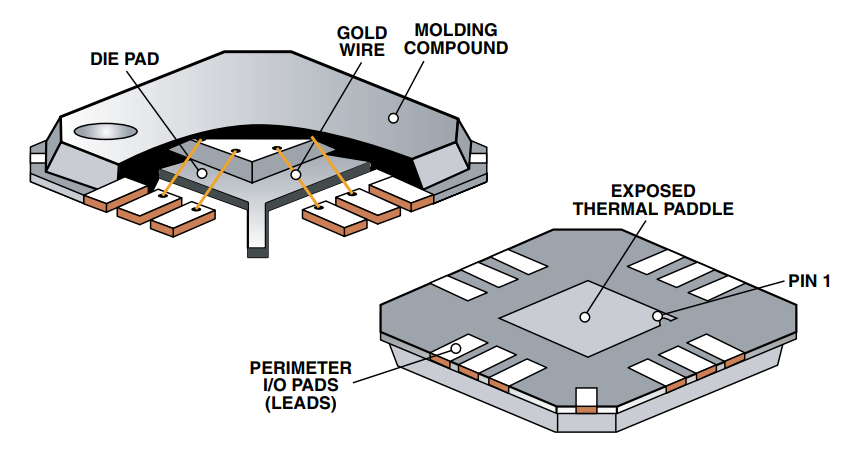

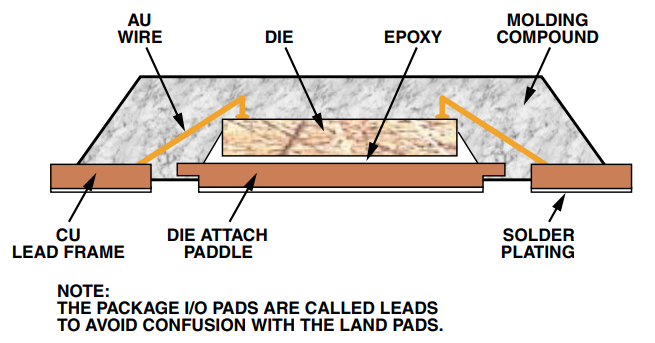

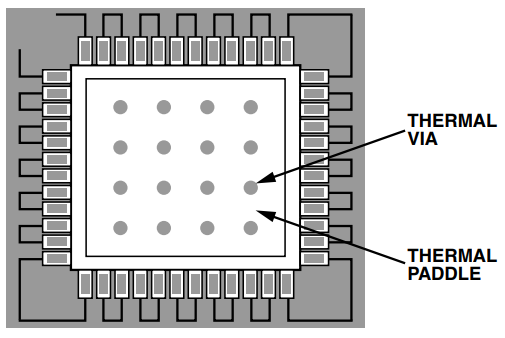

外围输入/输出焊盘位于封装的外沿。与印刷电路板(PCB)的电气接触是通过将外围焊盘和封装底面上的裸露焊盘焊接到PCB上实现的。将裸露散热焊盘(见图1)焊接到PCB,从而有效传导封装热量。稳定的电接地连接则通过打地线和导电性粘片材料实现。线焊是通过金线实现的(见图2)。外围焊盘和散热焊盘表面采用Sn/Pb焊锡或100% Sn进行电镀。封装提供卷带和卷盘两种形式。

图 1.LFCSP等比截面图

图 2.LFCSP的横截面

LFCSP适用于手持式移动应用或注重重量和尺寸的任何应用。与相应的有铅封装相比,LFCSP支持更高密度的PCB应用。

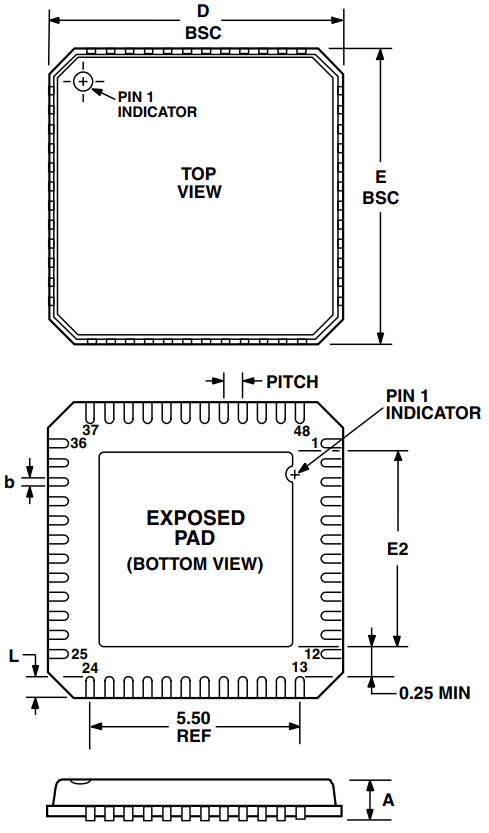

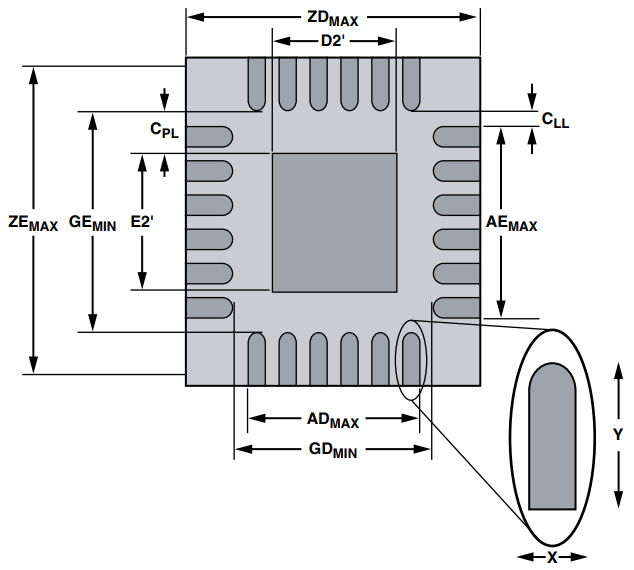

LFCSP的详细封装外形如图3所示。

图 3.LFCSP的外形图(JEDEC MO-220)

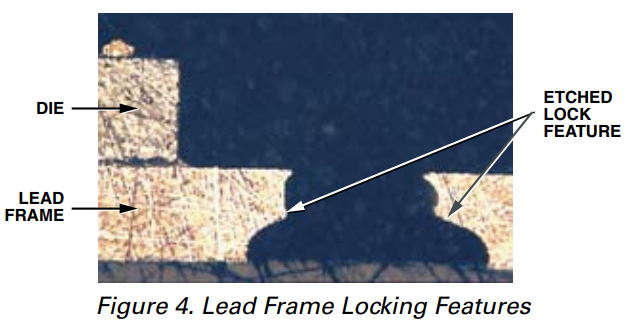

ADI封装是在最后装配阶段采用模制引线条冲压或锯制而成的。引脚架构的半蚀法技术为外围焊盘和芯片散热焊盘提供了塑封锁定特性(见图4)。目前,这种封装额定湿度敏感度(MSL)为3级(有关MSL等级,请参阅JEDEC J-STD-20)。

图 4.引脚架构锁定特性

相对于标准塑料封装的优势

与标准塑封相比,LFCSP技术具有多种重要优势:

芯片尺寸更接近封装尺寸,减少了板安装空间。

消除了铅料,缩短了从芯片到PCB的电通路长度,从而提高了电气特性。

裸露焊盘焊接至PCB,降低了热阻。

引脚架构工艺采用行之有效的现有引脚架构封装技术。

可使用标准的SMT装配设备;无需底部充胶。

低质封装在焊锡固化期间具有自动对齐特性,有利于提高装配成品率。

电路板设计考虑

为了获得较佳性能,在设计母板和安装封装时需要考虑一些特殊因素。为了改善散热、电气和板级性能,需将封装底部的裸露焊盘焊接到PCB上相应的散热焊盘上。为进一步改善散热性能,PCB焊盘区设计了散热通孔。

有多种因素可能严重影响LFCSP封装在电路板上的安装和焊点的质量,其中包括电路板用料、电路板厚度、PCB外围焊盘设计、散热焊盘和通孔设计、模板设计、焊膏以及焊温曲线。

电路板用料

标准环氧树脂玻璃基板(FR-4)可兼容LFCSP装配工艺。使用热膨胀系数(CTE)较低的基板有利于提高可靠性。PCB的热膨胀系数也可能受以下因素影响:金属层的层数、层压材料、走线密度、工作环境、现场器件密度、PCB反面安装等。

焊盘图形设计指南

LFCSP的PCB焊盘图形基于板装配厂商编制的指南而设计,或者依据IPC-SM-782等行业标准设计。然而,鉴于裸露散热焊盘和封装底侧的外围焊盘,还需对IPC方法进行一些限制。ADI应用笔记列出的焊盘图形仅供参考,务必同时考虑外围焊盘和封装容差。

PCB焊盘图形

LFCSP的PCB焊盘图形如图5定义。容差分析需考虑以下因素:

元件容差

PCB容差

元件装配所用设备的精度

对于元件容差,封装外形图中通常提供的轮廓容差将转换成基于最大实体状态(MMC)和最小实体状态(LMC)的容差。板容差定义了各个图形尺寸MMC与LMC之间的差值。此处假定PCB容差为0.05 mm,设备安装容差同样为0.05 mm。

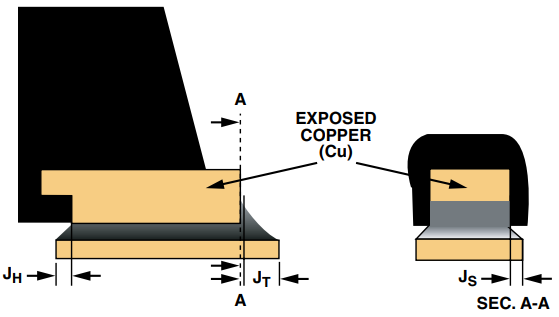

图 5.焊盘图形或PCB尺寸

图 6.

| JT min | 最小趾部焊角 | 0.1 mm |

| JH min | 最小跟部焊角 | 0.05 mm |

| JS min | 最小侧面焊角 | 0.0 mm |

表I所定义的焊点最小焊角值用于计算焊盘图形尺寸。选择值时需认识到,引脚的两侧和一端均嵌入塑封材料中,这些侧面上无法形成焊角。在封装的第四个侧面上,整个铜(Cu)引脚厚度是裸露的。该引脚厚度特意设计为裸铜,因为引脚是在电镀后切割的。引脚上的切割是从封装底部到顶部进行的,因此裸铜底截面上覆盖了焊锡。一般认为,趾部焊角的成型取决于所用焊膏类型以及封装暴露于环境条件的持续时间,但这一点并不能保证。IPC/EIA J-STD-001不要求在裸铜引脚边沿形成趾部焊角来实现纯底部端接。

趾部、跟部和侧面焊角是形成可靠焊点的必要因素。趾部焊角会提高焊点可靠性,因此应设法形成趾部焊角。

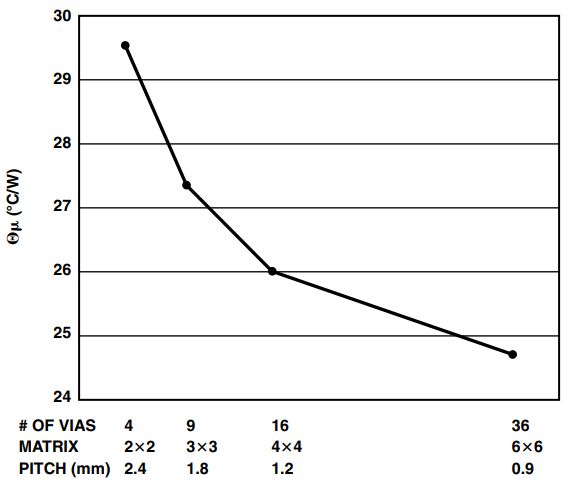

焊盘图形设计计算

欲获取焊盘图形设计的指导尺寸,请访问:http://www.analog.com/Analog_Root/Packages/Packages_Home/

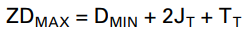

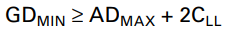

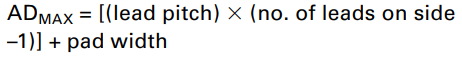

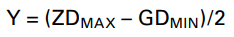

焊盘图形尺寸首先通过以下公式确定:

注意:DMIN为封装外形最小值。

| 间距 | 0.5 mm | 0.65 mm | 0.8 mm |

| XMAX mm | 0.28 mm | 0.37 mm | 0.42 mm |

如表II所示,XMAX 的设定值小于bMAX,后者为0.5 mm间距下的最大封装引脚宽度,这样做的目的是防止发生焊锡桥接。

| TT | TS |

| 0.31 mm | 0.00 mm |

如表III所示,TT和TS为趾部和侧面容差的均方根值,考虑了元件、板和安装容差。有关这些值的计算方式,详见IPC-SM-782。

GDMIN的计算未考虑封装相邻侧面的引脚。为了防止各个角的两个垂直引脚发生焊锡桥接,需要采用最小间隙CLL。假定该间隙值≥ 0.1 mm,则可通过以下约束条件求出GDMIN的值:

其中:

焊盘长度计算公式为:

为确保设计的稳定性,并尽量减少板装配过程中发生焊锡桥接的可能性,金属间间隙必须不低于0.2 mm。为此,我们对焊盘图形进行了最后调整:以最大金属尺寸对封装外形进行堆焊,并对焊盘图形进行调整,以维持0.2 mm的最小金属间间隙。

散热焊盘设计

LFCSP设计了一个裸露的散热焊盘,用于将热量从封装传导至PCB。借助PCB散热焊盘上的散热通孔,可以使热量更加有效地传导到PCB各金属内层。

PCB散热焊盘的尺寸根据封装焊盘大小进行调整,以避免焊盘与外围焊盘之间发生焊锡桥接,具体方法是在散热焊盘外沿与外围焊盘内沿之间定义一个最小间隙,即CPL。该最小间隙固定为0.25 mm,通过以下关系式算出散热焊盘的最大尺寸:

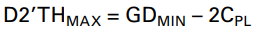

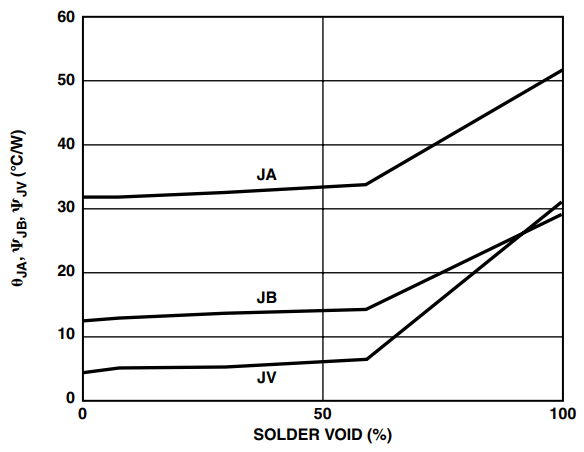

设计中散热通孔的数量取决于具体应用的功耗和电气要求。存在一个“效益递减”点,达到此点后,增加散热通孔可能不会显著改善封装的散热性能。图7显示了7 mm × 7 mm、48引脚封装中散热通孔数量对θJA的影响。本例所用通孔直径为0.3 mm。通孔间距越小,同一散热焊盘尺寸上可设计的通孔越多,但性能提升幅度会随之下降。

图 7.散热通孔数量对封装散热性能的影响

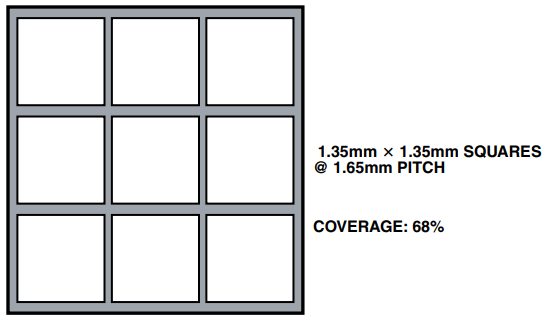

建议使用直径为0.3 mm至0.33 mm的通孔,以将间距设定在1.0 mm和1.2 mm之间。图8展示了7 mm x 7 mm 48引脚LFCSP的典型阵列。

图 8.PCB散热焊盘和通孔

图9为一个6 mm x 6 mm LFCSP封装,其中,多个小空洞最多覆盖焊盘区50%,但散热性能θJA 仅受轻微影响。注意:小空洞不影响焊点的可靠性;应避免热焊盘区出现大空洞,因为此类空洞会影响电气和机械性能。

图 9.空洞对散热性能的影响

阻焊层设计

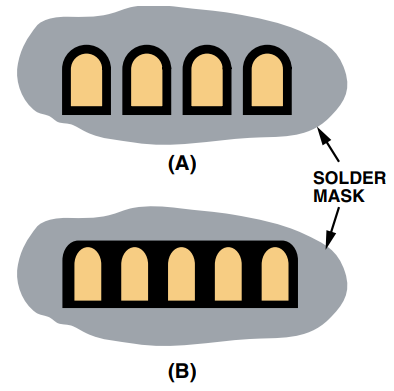

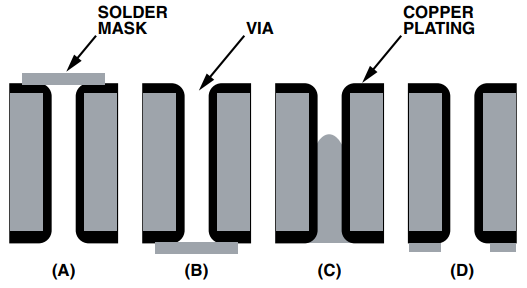

对于表贴封装,PCB上采用两类焊盘图形:阻焊层限定焊盘(SMD)和非阻焊膜限定焊盘(NSMD)。

由于铜蚀刻工艺比阻焊工艺有着更加严格的控制,因此NSMD比SMD更常用。NSMD焊盘上的阻焊开窗比铜焊盘大,使焊锡可以依附于铜焊盘四周,从而提高焊点的可靠性。这两种焊盘图形之间的差异如图10所示。

图 10.NSMD和SMD焊盘/焊盘图形的横截面

建议阻焊开窗比铜焊盘尺寸大120微米至150微米,以实现通常在50微米至65微米之间的阻焊图形对位精度。阻焊网的宽度不得小于75微米,以依附于PCB表面。对于间距为0.5 mm及以上的器件,通过这种限制,各焊盘可实现独立阻焊。然而,对于PCB焊盘宽度为0.25 mm、间距为0.4 mm的器件,焊盘间没有充足的空间来容纳阻焊网。建议使用槽式阻焊开窗,即在封装各侧的所有焊盘周围设计一个大的开窗,在焊盘之间不采用阻焊层,如图11所示。最好对阻焊层的内沿进行圆化处理,尤其是拐角引脚,以在拐角区域留出足够的阻焊网空间。

图 11.阻焊膜:(A) 用于0.5 mm及更大间距器件的外围焊盘,(B) 用于0.4 mm间距器件

当散热焊盘尺寸接近理论上限时,建议对散热焊盘区采用阻焊层限定模式,以避免散热焊盘与外围焊盘之间发生焊锡桥接。在所有四个侧面上,阻焊开窗均应比散热焊盘尺寸小100微米。

装配考虑

由于外围焊盘表面积较小,所以在装配LFCSP时应加以注意,以确保形成可靠的焊点。如果封装下方的散热焊盘较大,并且接近外围焊盘的内沿,装配时就更应慎之又慎。尽管前文建议的外围焊盘图形设计可能有助于消除部分表面贴装问题,但在模板设计中以及为外围焊盘和散热焊盘印刷焊膏时应格外小心。由于表贴装配工艺因公司而异,建议在开发工艺和进行特性测试时倍加谨慎。

外围焊盘的模板设计

对于外围焊盘,性能可靠的较佳焊点应具有约50至75 μm的离板高度,且外围应有良好的侧面焊角。实现良好离板高度的第一步是为外围焊盘设计好焊膏模板。模板孔开窗的设计应有利于充分释放焊膏。为此可考虑以下两个比率:

面积比 = 孔开窗面积/孔壁面积 深宽比 = 孔宽度/模板厚度 对于LFSCP封装所要求的矩形孔开窗,以上两个比率的计算公式为 面积比 = LW/2T (L + W) 深宽比 = W/T

其中:

L和W分别为孔长和孔宽,T为模板厚度。为了取得较佳焊膏释放效果,面积比和深宽比应分别大于0.66和1.5。建议将模板孔与PCB焊盘尺寸之比设为1:1,因为在这一孔径下,可轻松实现面积比和深宽比目标。模板应经过激光切割和电解抛光。电解抛光有助于平整模板壁,并提高焊膏释放效果。同时建议对模板孔径容差严加控制,特别是间距为0.4 mm和0.5 mm的器件,因为这类容差可大大减小孔径尺寸。

散热焊盘的模板设计

为有效地消除封装的热量和增强电气性能,散热焊盘需焊接至PCB散热焊盘上,并应尽量减少空洞。然而,由于存在散热通孔,并且封装尺寸越大,散热焊盘尺寸也越大,因此可能无法消除空洞。另外,如果焊膏覆盖面太大,回流焊接过程中的排气可能导致瑕疵(溅锡、锡珠)。建议在模板中采用多个小开窗而非单个大开窗,以便将焊膏印制到散热焊盘区,这样一般会使焊膏覆盖面达50%至80%。图12展示了实现这一覆盖率的方法。

图 12.7 mm x 7 mm LFCSP 封装的散热焊盘模板设计

裸露焊盘下方焊点中的空洞可能对高速、RF应用以及散热性能造成不利影响。由于LFCSP封装采用了较大的中心焊盘,因此要控制该区域的焊锡空洞存在一定困难。该接地层中的空洞可能增加电路中电流路径的长度。空洞的最大尺寸不得超过接地层中通孔间距。这样可以确保即使有空洞使电流路径的长度超过与下一可用通孔的距离,也不会使任何通孔失去效用。

应避免散热焊盘区中出现较大空洞。为了控制散热焊盘区的空洞,可能需要对散热通孔进行阻焊处理,以防止通孔在回流过程中出现渗锡,从而使焊锡脱离封装散热焊盘与PCB散热焊盘之间的接口。有多种方法可实现这一目的,比如用干膜阻焊膜从顶部或底部阻焊;或者使用液态感光(LPI)阻焊膜从底部填充;或者采用“贯通孔”。这些方法如图13所示。在顶部或底部阻焊中,阻焊膜直径应比通孔直径大100微米。

图 13.散热通孔的阻焊方法 (a) 顶部阻焊;(b) 底部阻焊; (c) 底部填充;(d) 贯通孔

间距为0.4 mm和0.5 mm的器件建议采用0.125mm厚度的模板。对于间距较粗的器件,模板厚度可以提高到0.15 mm至0.2 mm。建议采用带电解抛光梯形墙的激光切割不锈钢模板,以改善焊膏释放性能。由于回流后器件下方没有充足的空间,因而建议在安装LFCSP时采用“免清洁”3类焊膏。同时建议在回流中采用惰性气氛。

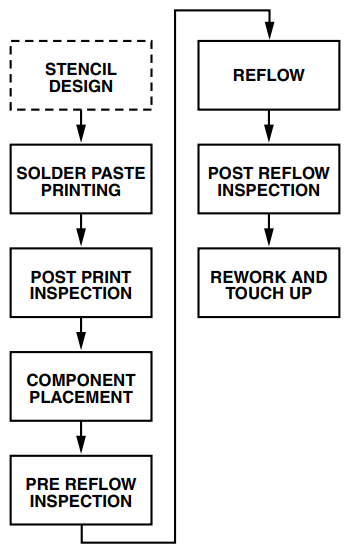

装配流程顺序

图14显示了将表面安装包安装到PCB的典型工艺流程。

图 14.典型的PCB安装流程

必须考虑印刷后和回流后检测程序,这一点十分重要。印刷的焊膏量应通过2D或3D技术进行测量。焊膏量须为模板孔径体积的80%至90%左右,才能表明焊膏释放良好。回流后,应检测安装好的封装是否存在空洞、锡珠或缺陷。可能同时需要进行横截面测量,以确定焊角形状、尺寸和焊点离板高度。

焊点离板高度与焊角形成

焊点离板高度直接取决于散热焊盘上的焊膏覆盖率以及底部有裸露散热焊盘的LFCSP封装所用的通孔类型。有关板安装的研究表明,可通过增加焊膏覆盖面积,以及在散热焊盘区采用通孔填充方式,来增加封装的离板高度,如表IV所示。

| 48 I/O | 68 I/O | |||

| 焊膏覆盖率 | 37% | 67% | 50% | 81% |

| 填充通孔 | 35 | 64 | 67 | 76 |

| 贯通孔 | 16 | 35 | 32 | 48 |

离板高度因浸润或流入电镀通孔(PTH)的焊锡量而异。贯通孔为焊锡流入PTH提供了一个便利的通道,同时还可降低封装的离板高度,而填充通孔则因通孔管端闭合,会阻止焊锡流入通孔。此外,在贯通孔设计中,通孔数量及其最终形成的孔尺寸也会影响离板高度。影响离板高度的其他因素有焊膏类型、反应性、PCB厚度、表面处理和回流温度曲线等。

为了获得厚度为50微米的焊点以有助于提高板级可靠性,建议使填充通孔的焊膏覆盖率至少达到50%,使贯通孔的焊膏覆盖率至少达到75%。

外围焊点焊角的形成受多种因素影响。需注意的是,只有引脚的底面(而非引脚的两端)用焊锡电镀。如果封装存储于非受控环境中,引脚侧面的裸铜可能会氧化。根据所用焊膏(助焊剂)和氧化程度,有可能形成焊角。

焊角的形成同样取决于PCB焊盘尺寸、印刷焊锡量和封装离板高度。由于仅存在少量焊锡,散热焊盘上的离板高度受焊膏覆盖率控制,较高的离板高度留下的焊锡可能不足以形成焊角。相反,如果离板高度过低,则可能形成凸形焊角。由于对离板高度影响最大的因素是中心焊盘覆盖率和通孔类型,因此形成较佳焊角所需焊锡量因情况而异。封装离板高度和PCB焊盘尺寸两个因素即可确定所需焊锡量。

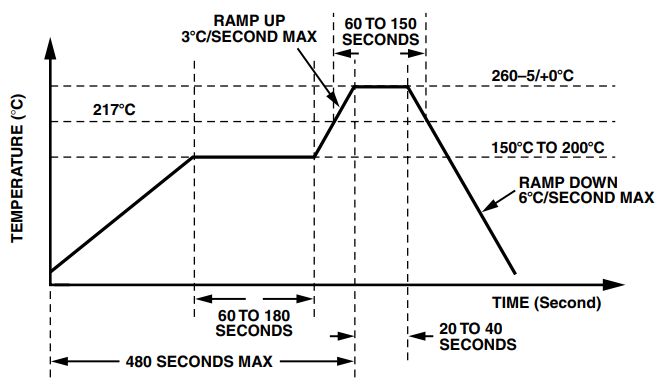

焊膏回流

回流温度曲线和峰值温度对空洞形成具有较大影响。

根据湿度敏感度等级,回流温度不得超过封装的最大额定温度。超过液化温度的时间应为60秒左右,预热过程中的斜坡率不得超过3℃/秒。图15所示为基于JEDEC J-STD-20C的典型无铅温度曲线。

图 15.无铅回流温度曲线

X光检测

对安装在PCB上的LFCSP元件进行检测时,可在z平面使用X光传输设备,以检测桥接、短路、开路和焊锡空洞。

目视检查

由于焊点完全位于LFCSP封装的下方,因此无法从上方(z平面)对焊点进行目视检查。操作员可利用目视检查设备来检测元件与PCB焊盘的位移、焊锡桥接或其他与工艺有关的缺陷。

返修

如果元件安装后出现缺陷,则需要对板总成进行返修处理,拆除并更换缺陷器件。由于多数焊点无法接触,因此,若要纠正缺陷,一般需要完全拆除器件并更换。

对于LFCSP封装,常见应用是安装在较薄的小型高密度PCB上。这些因素,再加上元件本身尺寸较小,可能给返修带来困难。鉴于产品的复杂程度各不相同,以下方法只是为制定有效的封装返修流程提供了出发点,仅供参考。

返修流程包括以下步骤:

板准备

拆卸元件

清洁PCB焊盘

涂敷焊膏

元件对齐和贴片

固定元件

检查

板准备

强烈建议在返修之前将PCB总成在125℃下烘烤至少四小时,以彻底消除总成中的残留湿气。元件不得超过封装标签上规定的条件。

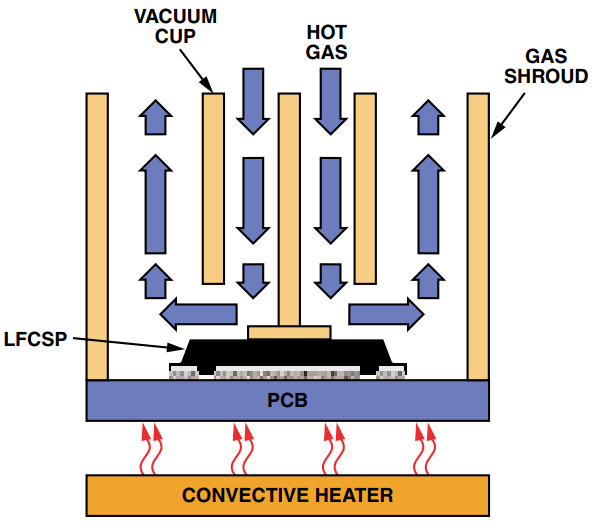

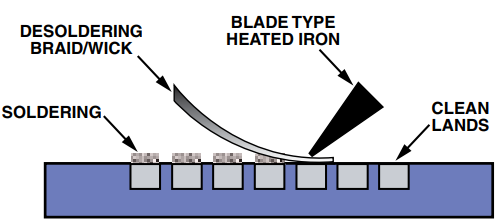

拆卸元件

为便于从PCB上拆卸元件,用于将元件粘附到板上的焊点必须进行回流处理。拆卸元件所用的回流温度曲线最好与粘附元件所用的相同。但是,回流一完成,即可减少超过液化温度的时间。拆除的元件不得再次使用。

图16所示为一种典型的元件拆卸方案。回流过程中,建议用对流加热器从底面对PCB进行局部加热。将热气导入到元件顶部,即可实现焊锡回流。焊点回流过程中,一个工作于气流范围内的真空杯吸附于元件顶部。焊点回流后,在从回流到冷却的转换过程中,就会应自动实现真空剥离。鉴于元件尺寸较小,真空压力应保持低于0.5 kg/cm2。这样可以避免在全部焊点回流之前剥离元件,并可防止焊盘剥离。

图 16.焊锡回流并在固化前拆下LFCSP

清洁PCB焊盘

拆下元件后,需对返修区域进行适当清理,以便接收替换器件。

返修区域清洁工作分为两步:

去锡—可结合吸锡线和刀片型烙铁来实现去锡,如图17所示。刀片的宽度应与元件体积的最大宽度相匹配,刀片温度应足够低,以避免损坏电路板。

清洁—返修区域应使用无绒布和清洗剂进行清洁。清洗剂一般取决于原始总成所用的焊膏类型。

图 17.PCB焊盘去锡

涂敷焊膏

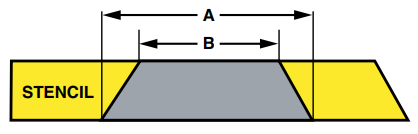

LFCSP元件的焊盘几何尺寸增加了在回流时使焊接线厚度保持均匀的难度。应考虑印刷模板的多个关键特性。模板对齐精度和恒定的焊锡转印量是使回流焊锡处理保持均匀的关键。模板厚度以及蚀刻图形几何尺寸决定了沉积下来的确切焊膏量。模板一般采用黄铜或不锈钢制成,后者耐用性更强。建议在LFCSP元件中采用125微米厚的模板。

模板孔径应呈梯形,如图18所示,以确保焊膏均匀释放并减少污点,因此,A边大于B边。由于现代PCB外形紧凑、密度极高,因此,要将焊膏准确均匀地丝印到已布满元件的板上非常困难。因而,建议将焊膏直接涂敷在元件底座上。

图 18.模板孔径几何图形

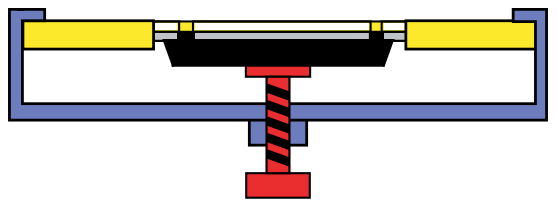

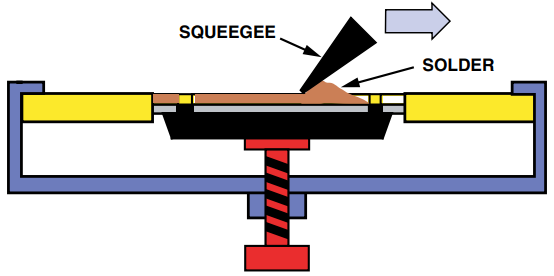

如图19和图20所示,元件:

置入具体封装专用模板和夹具中。

夹装到位。

焊锡涂敷使用的是带金属刮刀片的125微米厚的模板,其孔径大小和形状与封装焊盘相同。

注意:LFCSP的离板高度较小,并无多大的清洁空间。因此,必须使用3类(25至45粒径范围)免清洁焊膏。

图 19.LFCSP夹入模板/夹具

图 20.通过模板将焊膏涂敷到LFCSP底面

元件对齐和贴片

封装中元件的安装精度视具体设备或流程而定。LFCSP封装因质量较小,一般具有自动居中对齐功能。在回流过程中,因液体焊锡表面张力的作用,对齐略差的元件(偏离焊盘中心不到50%)会自动对齐。然而,若封装偏离严重(偏离焊盘中心超过50%),则回流过程中可能会因焊锡桥接导致短路。

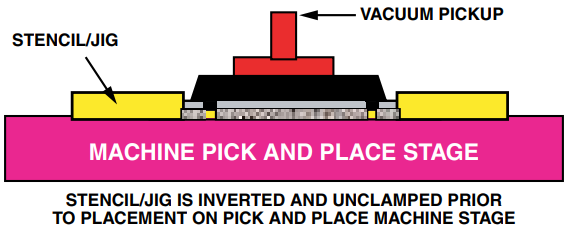

将焊膏直接丝印到元件上后,解开模板夹,同时将封装和模板置于返修机贴片台上,并正确定向,使真空杯可畅通无阻地依附至器件顶面,如图21所示。然后可以用真空杯将元件从模板上取下,而不影响焊膏,如图22所示。

图 21.模板/夹具放于返修机“贴片”机台上

图 22.用真空杯将LFCSP从模板下取下而不影响焊膏

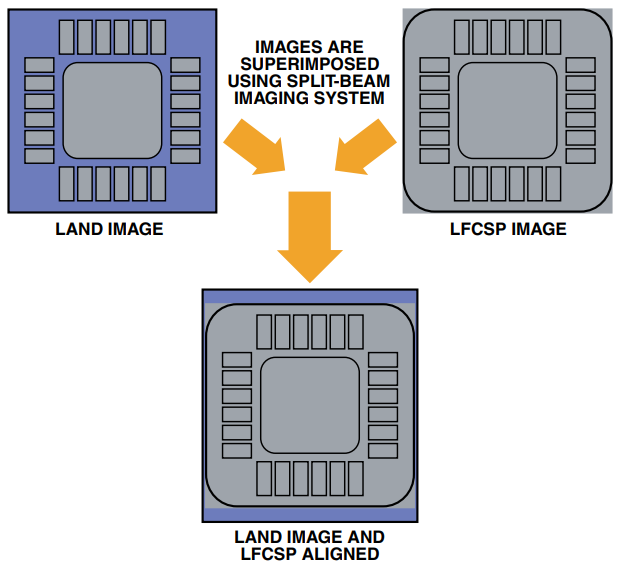

由于LFCSP上的引脚位于封装底部,因此须用分裂光束光学系统来将元件与母板上的焊盘阵列对齐(如图23所示)。

图 23.LFCSP图像叠加于焊盘图形之上以方便对齐

这类成像系统将为支持叠加的引脚提供图像,然后通过微调叠加到PCB上的对接面上,从而使元件与焊盘阵列对齐。对齐时应放大50至100倍。贴片机必须具有在x轴、y轴和旋转轴上进行微调的能力。

固定元件

应利用最初固定或拆卸过程中形成的回流温度曲线来固定新元件,因为所有回流温度曲线参数均已得到优化。

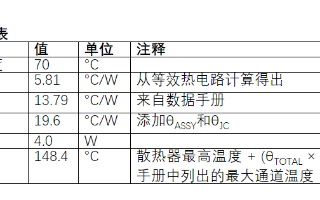

散热性能

材料特性是温度的函数,会影响产品工作时的可靠性。散热管理在控制由绝对温度驱动的故障机制方面发挥着重要作用。

内阻指元件级电阻,存在于接合部或会产生热量的任何其他电路元件与元件外表面之间。外阻指封装级电阻,外部热阻指阻止热量从外壳表面流向基准点的电阻。

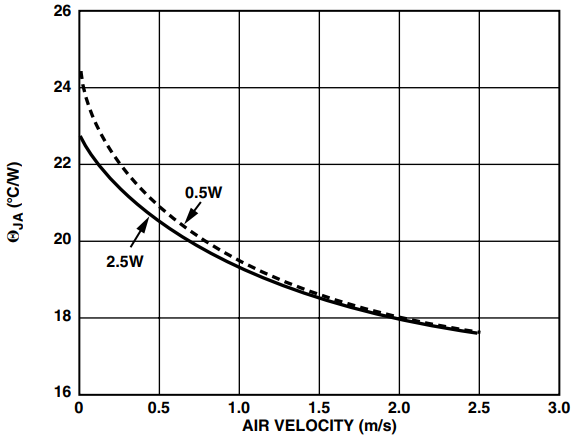

7 mm × 7 mm LFCSP的θJA计算方法

封装的散热性能通过ANSYS进行计算。此处的计算基于一个7 mm x 7 mm、44引脚LFCSP,内含一个3.81平方毫米的芯片。计算模型假定,封装固定在一个1S2P(1个信号层、2个平面)JEDEC热测试板上,依据JESD51-5标准制成,以支持带直接热吸附机制的封装,其金属化面积为76平方毫米。其假定环境为:封装和测试板处于水平方向,然后在0.5 W至2.5 W的功率范围内以及0、1.0和2.5 m/s的气流速度下计算θJA。

θJA结果如图24所示。在自然对流下,θJA对功率存在弱相关性。当气流速度超过1 m/s,此种相关性可忽略不计。分析结果表明,来自封装的热量大多通过散热通孔和熔融引脚流入了板中。热导性较高的金属充当封装的主要散热路径。当功率为1 W时,在自然对流条件下,芯片温度约比环境温度高25℃。

图 24.θJA和气流速度曲线图

建模方法

封装的散热性能通过一种商用有限元方法软件工具(ANSYS)进行计算。封装的引脚架构图形通过导入的AUTOCAD图生成。

封装和板的其余特性则通过ANSYS参数脚本生成。

模型中应用几何近似法的唯一地方是:板中的通孔均表示为实心圆柱。此处使用了降额的热导率来表示通孔材料,以纠正这一改动。此类近似表示不会影响模型的精度。鉴于封装设计的对称性,此处分析的是封装和测试板的八分之一模型。

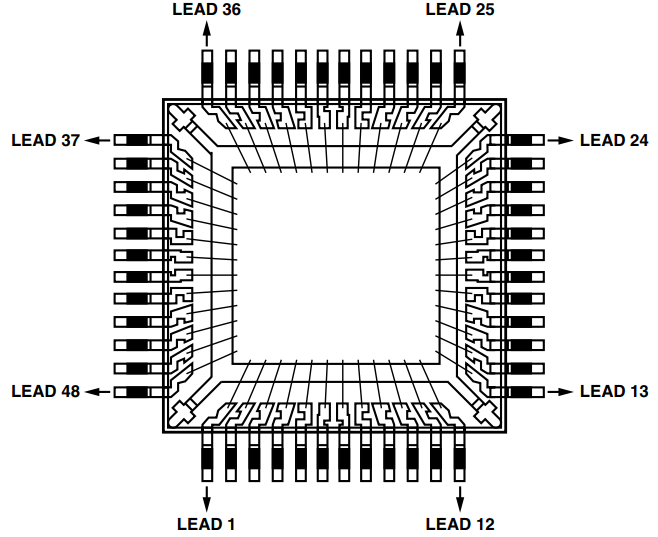

电气特性

对电气设计而言,重要的是为信号和功率分布提供合适的路径。在此针对LFCSP算出了集总元件的电气参数。利用Maxwell Q3D Extractor工具进行仿真,提取了集总元件的部分自感和互感、大电容和互电容、部分自电阻和SPICE模型。在高频下,针对所有引脚和焊线分别算出部分自感和互感中的结果。自电阻计算频率为100 MHz。封装引脚采用对称布局,如图25所示,为此,我们对四分之一封装进行建模,以此代表整个封装的特性。分析中将导体视为理想导体。多数引脚架构至少厚150微米,由于铜在100 MHz下的集肤深度仅为数微米,因此使用理想导体是合理的。

图 25.封装模型顶视图

将封装安装于一块15密耳厚的FR-4板上。利用标准的JEDEC4分段焊线模型为每个引脚定义了典型焊线。塑封材料的介电常数作为频率常数,且未使用损耗项。

| 引脚 | L11 | L12 | C11 | C12 |

| 拐角 | 1.974 | 0.68 | 0.3300 | 0.1027 |

| 中央 | 1.708 | 0.592 | 0.2907 | 0.0823 |

| 接地层与底层处于相同水平 | ||||

| 封装 | ||||

| 引脚数 | 48 | |||

| 尺寸(l × w × t) | 7.0 × 7.0 × 1.4 mm3 | |||

| 引脚架构 | ||||

| 材料 | EFTEC 64T | |||

| 引脚厚度 | 127 μm | |||

| 焊盘尺寸 | 5 × 5 mm2 | |||

| 芯片 | ||||

| 尺寸(l × w × t) | 4.25 × 4.25 × 0.37 mm3 | |||

| 线材 | 金 | |||

| 金传导率 | 4.1 × 107 S/m | |||

| 线直径 | 30 μm | |||

| 线环高度 | 203 μm | |||

| 长度 |

1.46 mm(拐角) 1.30 mm(中央) |

|||

分析结果如表V和表VI所示,前者表示48引脚LQFP 7 mm × 7 mm × 1.4 mm,后者表示48引脚LFCSP 7 mm × 7 mm × 0.9 mm。

其中:

L11:自感(nH)

L12:互感(nH)至第一相邻引脚

C11:大电容(pF)

C12:互电容(pF)至第一相邻引脚

| 引脚 | L11 | L12 | C11 | C12 |

| 拐角 | 1.135 | 0.211 | 0.280 | 0.048 |

| 中央 | 0.909 | 0.143 | 0.268 | 0.043 |

| 接地层与底层处于相同水平 | ||||

| 引脚 | L11 | L12 | C11 | C12 |

| 拐角 | 1.149 | 0.213 | 0.263 | 0.063 |

| 中央 | 0.920 | 0.149 | 0.239 | 0.056 |

| 接地层比底层低15 mms | ||||

| 封装 | ||||

| 引脚数 | 48 | |||

| 尺寸(l × w × t) | 7.0 × 7.0 × 0.9 mm3 | |||

| 引脚架构 | ||||

| 材料 | C7025 | |||

| 引脚厚度 | 127 μm | |||

| 焊盘尺寸 | 4.75 × 4.75 mms | |||

| 芯片 | ||||

| 尺寸(l × w × t) | 4.5 × 4.5 × 0.30 mm3 | |||

| 线材 | 金 | |||

| 金传导率 | 4.1 × 107 S/m | |||

| 线直径 | 30 μm | |||

| 线环高度 | 203 μm | |||

| 长度 |

1.35 mm(拐角) 1.18 mm(中央) |

|||

表VII中结果为8引脚LFCSP 3 mm × 2 mm × 0.85,表VIII中的结果为8引脚TSSOP 3 mm × 3 mm × 0.9 mm。

| 引脚 | L11 | L12 | C11 | C12 |

| 拐角 | 0.487 | 0.056 | 0.168 | 0.040 |

| 中央 | 0.418 | 0.039 | 0.183 | 0.035 |

| 封装 | ||||

| 引脚数 | 8 | |||

| 尺寸(l × w × t) | 3.0 × 2.0 × 0.85 mm3 | |||

| 引脚架构 | ||||

| 材料 | C-194 | |||

| 引脚厚度 | 203.2 μm | |||

| 焊盘尺寸 | 1.94 × 0.65 mm2 | |||

| 芯片 | ||||

| 尺寸(l × w × t) | 1.175 × 0.665 × 0.25 mm3 | |||

| 线材 | 金 | |||

| 金传导率 | 4.1 × 107 S/m | |||

| 线直径 | 25 μm | |||

| 线环高度 | 203 μm | |||

| 长度 |

1.00 mm(拐角) 0.93 mm(中央) |

|||

| 引脚 | L11 | L12 | C11 | C12 |

| 最大值 | 1.486 | 0.372 | 0.230 | 0.058 |

| 最小值 | 1.275 | 0.329 | 0.242 | 0.052 |

| 封装 | ||||

| 引脚数 | 8 | |||

| 尺寸(l × w × t) | 3.0 × 3.0 × 0.9 mm3 | |||

| 引脚架构 | ||||

| 材料 | C7025 | |||

| 引脚厚度 | 127 μm | |||

| 焊盘尺寸 | 2.4 ×1.7 mm2 | |||

| 芯片 | ||||

| 尺寸(l × w × t) | 1.6 ×1.0 ×0.25 mm3 | |||

| 线材 | 金 | |||

| 金传导率 | 4.1 × 107 S/m | |||

| 线直径 | 25 μm | |||

| 线环高度 | 180 μm | |||

| 长度 |

1.23 mm(拐角) 1.03 mm(中央) |

|||

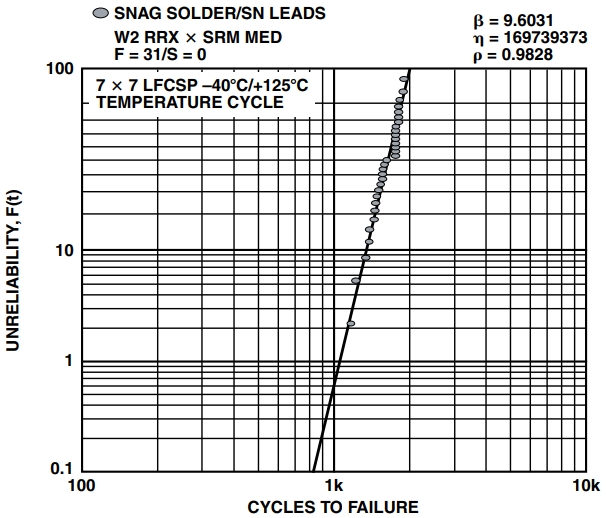

焊点可靠性

对LFCSP设计及其各种应用而言,可靠性是一个重要参数。LFCSP中的I/O焊盘不如有铅封装符合标准,其二级可靠性退化更快,但足以应对本节所列应用条件。所用的温度周期性变化条件为15/15/15/15分钟斜升/保持。

可靠性测试

焊点的主要故障机制为热循环造成的疲劳。当工作中的焊点反复暴露于温度变化之下时,就会发生这一机制。当焊锡经历温度上升(如负载变化)时,首先会发生塑性变形(蠕变)。这种蠕变会导致焊锡内部应力增加,如果负载超过焊锡的屈服强度,焊锡就会达到塑性屈服点(断裂)。如果负载(或温度)保持稳定,就会出现应力松弛,焊锡内部的应力都会完全释放。如果此时移除负载并保持稳定,焊锡上会产生类似应力,直到出现应力松弛。负载增减给焊锡带来的应力会导致疲劳损伤,其结果无法修复,随着焊点反复暴露于负载周期性变化之下,损伤会产生累积效应。

7 mm × 7 mm LFCSP中sn63/Pb37和sn95.5/ag4.0Cu0.5焊点的可靠性

PCB布局/焊盘尺寸是以IPC-SM-782的要求为基础的。具有SnPb和无铅引脚表面处理的器件以菊花链模式装配,以便在温度周期性变化过程中持续测量焊点电阻。最合适的温度周期性变化条件为:

斜升慢,即温度变化慢,以便发生焊锡蠕变

保持时间长,以便发生应力松弛

疲劳损坏导致电路焊点断开,结果造成故障。消费电子、计算机和电信应用的测试条件如表IX所示。

| 应用 | 典型工作 温度 | 周期/年 | 典型服务年限 | Delta温度 | 最大温度 |

| 消费电子 | +20°C/+55°C | 365 | 1–3年 | 35°C | 55°C |

| 计算机 | +25°C/+45°C | 1460 | 5年 | 20°C | 45°C |

| 电信 | +10°C/+45°C | 365 | 7–20年 | 35°C | 45°C |

大于300 ohm的电阻归入OPEN。对结果进行威布尔分布分析,并确定了典型的威布尔特性。利用修正后的Coffin Manson等式(Norris Landzberg模型),与典型使用条件进行了比较。如表IX所示,关于各种焊锡类型的结果表明,封装达到并超过了锡/铅和无铅焊锡应用中的多种使用类别的要求。

| 焊锡类型 | 引脚材料 | 首次故障前周期 | 典型寿命 (单位:年) |

| 消费电子 | |||

| Sn63/Pb37 | Sn | 18756 | 51 |

| Sn63/Pb37 | SnPb | 28530 | 78 |

| Sn95.5/Ag4.0Cu0.5 | Sn | 16680 | 46 |

| Sn95.5/Ag4.0Cu0.5 | SnPb | 27919 | 76 |

| 计算机 | |||

| Sn63/Pb37 | Sn | 98384 | 67 |

| Sn63/Pb37 | SnPb | 149652 | 103 |

| Sn95.5/Ag4.0Cu0.5 | Sn | 87494 | 60 |

| Sn95.5/Ag4.0Cu0.5 | SnPb | 146450 | 100 |

| 电信 | |||

| Sn63/Pb37 | Sn | 21502 | 59 |

| Sn63/Pb37 | SnPb | 32706 | 90 |

| Sn95.5/Ag4.0Cu0.5 | Sn | 19122 | 52 |

| Sn95.5/Ag4.0Cu0.5 | SnPb | 32006 | 88 |

图26和表XI分别总结了焊点可靠性和威布尔特性。

图 26.威布尔特性

| 参数 | 描述 | 加速测试结果 |

| β | 斜率 | 9.6031 |

| ρ | 相关系数 | 0.9828 |

| η | 特征寿命 (63.2%) | 1697个周期 |

| T0.1% | 达0.1%累积故障的时间 | 827个周期 |

| T50.0% | 达50%累积故障的时间 | 1634个周期 |

审核编辑:郭婷

-

电路板

+关注

关注

140文章

5005浏览量

99137 -

封装

+关注

关注

127文章

8033浏览量

143535 -

PCB

+关注

关注

1文章

1830浏览量

13204

发布评论请先 登录

相关推荐

从PCB移除引线框芯片级封装(LFCSP)的详细步骤

基于LFCSP和法兰封装的RF放大器热管理计算

低功耗音频编解码器SSM2603电子资料

基于LFCSP和法兰封装的RF放大器热阻计算设计流程概述

AN-772: 引脚架构芯片级封装(LFCSP)设计与制造指南

AN-772: 引脚架构芯片级封装(LFCSP)设计与制造指南

评论